電力巡檢機器人機械臂設計研究

王 鑫

(安徽滁州技師學院)

0 引言

某變電站智能操作機器人兼顧操作和巡檢兩項功能,巡檢為基礎,操作為目的,兩者相輔相成,完成配電室內設備巡檢與運營管理工作。為提高巡檢效率,遠距離讀取儀表數據,該變電站創新優化機械人機械臂設計,圍繞結構化任務增加機械臂設計,搭載前沿感知設備與優秀結構性能,實現全場景巡檢。

1 電力巡檢機器人機械臂結構設計

1.1 工業手臂總結構

為提高電力巡檢機械人機械臂實用性,在結構設計方面,應從巡檢工作內容與常見突發狀況出發,具體應具備機身緊湊、運行速度快、能夠搬運大中型重物等功能,以此滿足電力巡檢工作需求。整體結構可細化為三部分,一是升降機構,根據工作需要擺臂機構可沿著滑軌上下運動,提高操作靈活性;二是擺臂機構,其搭載在輪式移動平臺上,作業范圍增大;三是執行器,始終正對電力機柜上的儀器設備,以此實現電力巡檢。在該結構下,機械臂的擺臂機構可根據需求上下運動、擺動,借助三連桿PRR平面操作臂,其所具備的旋轉關節不僅不會影響執行器的水平狀態,還可以靈活完成各種巡檢操作。不僅如此,在執行器中,還包括可見光相機、開光旋擰裝置與補光燈,即便電力巡檢環境昏暗,也為高質量電力巡檢工作的開展提供保障[1]。具體如圖1所示:

圖1 機械臂總結構

通過關節間的協同運動,在豎直方向向,執行器作業范圍可達到0.15~1.92m,很好滿足電力巡檢操作需求。

1.2 結構細節設計

1.2.1 關節尺寸參數計算

在計算關節尺寸參數時,需明確機械臂實際應用需求。以電力機柜為例,在機械臂運動過程中,電力機柜下部巡檢作業要求升降平臺向最下方移動,同時擺臂機構、執行器均向自身的下極限位置移動,到位后升降平臺緩慢向上移動,以此完成給電力設備的下部巡檢;在巡檢該電力設備中部時,平臺保持不同,擺臂機構與執行器逐漸向自身上方移動;在上方巡檢過程中,升降平臺移動至最下方,待擺臂機構轉動到自身上方極限位置后,升降平臺逐漸上移,待執行器以水平狀態到達最高位置后,即完成了電力機柜的上部巡檢。根據這一使用需求,需要科學設計機械臂關節尺寸參數,從而確保機械臂各部分的設計符合使用要求。有關于機械臂關節尺寸的計算公式為:

式中,H為執行器與地面之間的距離,單位:mm;h為升降機構最低可到達位置與地面之間的距離,單位:mm;d1為升降機構行程,單位:mm;l為機械臂中第二關節和第三關節之間的距離,單位:mm;θ2為機械臂中第二關節從水平位置轉動的角度,逆時針為正,單位:°。

在移動平臺、擺臂機構運作過程中,不能互相產生干涉,為滿足這一要求,從整體結構來看,θ2的取值范圍[-82,82]。同時,升降平臺與升降底座之間的距離和移動平臺與地面之間的距離分別設計為90mm、505mm。將數據代至公式(1),h大于等于595mm。設計目標為末端執行器可到達高度(H)小于等于150mm,大于1920mm。根據θ2的取值范圍,若為最小值,且升降機構行程為零時,Hd1的結果小于等于150;若為最大值,且升降機構行程為最大值時,H-d1的結果小于等于1920。在滿足上述條件的基礎上,機械臂中第二關節和第三關節之間的距離、升降機構最低可到達位置與地面之間的距離、升降機構行程分別設計為452mm、597mm、880mm。

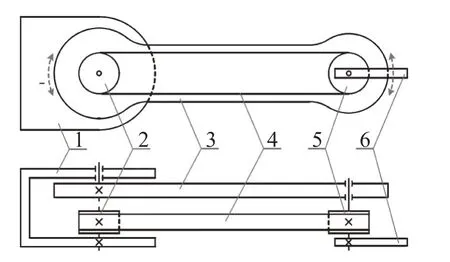

1.2.2 升降機構設計

為獲得更大的升降行程,在絲桿升降機構、齒輪齒條升降機構與同步升降機構中選用第二種,這是因為在相同高度下,該機構帶來的升降行程參數更大,即便降低整機高度也不會帶來較大影響。升降機構如圖2所示:

圖2 升降機構設計

使用直線導軌,選擇固定連接方式將滑塊(前、后)與底座相連接,型材一側安裝齒條,通過升降平臺與支架安裝減速器。在步進電機驅動下,齒輪將沿著導軌在減速器輸出軸上進行運動。斷電后,電磁抱閘將抱緊轉軸,避免平臺下滑。

1.2.3 擺臂設計

擺臂結構如圖3所示:

圖3 擺臂結構

以相對運動原理為核心設計擺臂機構末端傳動方式,有助于直觀分析,同時將2、5結合內齒圈構成等效輪系,在齒輪固定于底座的情況下,底座逆時針轉動速度可得到有效控制。為便于分析等效輪系的相對運動情況,同時增加輪系公共角速度,在構件相對運動關系不變的情況下,系桿基本處于靜止狀態。搭配諧波減速器,其鋼輪與右支座固定連接,波發生器與輸出軸相連接,諧波減速器輸出端安裝臂桿,主端帶輪通過支承軸與左支座固定連接,同步帶穿過臂桿內部末端安裝平臺通過末端軸與從端帶輪固定連接。在臂桿的旋轉關關節,設置機械限位和電氣限位,同時將同步帶緊張裝置安裝到臂桿內部[2]。

1.2.4 關節舵機結構

雖然本文研究的對象是工業機器人,但是在轉動關節結構設計方面,出于電力企業成本要求,并不使用工業級伺服電機,雖然在電機編碼器的使用下相關人員即可獲得相關狀態反饋,比如轉動狀態、閉環控制狀態等,但整體設備成本較大,且會對供電系統造成較大負荷。因此,選用舵機開展關節設計。作為一種位置伺服的驅動器,其整體規格較小,具備角度上的閉環控制,不具備速度與電流閉環的控制。從目前舵機發展現狀來看,若是按照結構進行劃分,其主要是數字舵機和模擬舵機。二者結構一致,組成部分由減速齒輪、馬達、控制電路等,但后者的控制電路對前者多了微處理器與晶振。在本次關節設計中,主要采用PWM信號控制舵機的轉動位置。當標準舵機接到信號后,將PWM信號脈寬和其內部的電路產生的基準脈寬通過比較電路,得到兩路脈沖信號,分別輸出給驅動電路和控制驅動方向,在電機的轉動帶動下,電位器的位置改變脈寬,直至達到和外部信號輸出一致的脈寬信號,電機停轉舵機角度固定。運作流程如圖4所示:

圖4 控制原理

圍繞本次變電站需要,選用SG90小型舵機,然后仿造工業事物標準,結合MG996舵機組裝關節。同時在機械臂末端預留螺絲孔,使其能夠支持多種型號夾持器的使用,為后續遠程操作與控制奠定良好基礎。

2 運動學模型與伺服控制

在機械臂結構合理設計下,還需開發使用遠程遙控系統,便于相關工作人員在特殊情況下實時控制機器人機械手臂,提高巡檢工作效率。對于電力巡檢機器人機械臂而言,其運動控制是遠程操作與控制的核心,在上述結構與硬件設計方案下,需對機械臂空間運動建立數學描述,對現有自由度進行數學描述,借助空間坐標系實現不同坐標系下機械臂關節連桿空間位姿的轉換。同時,作為具有關節的空間機構,可立足于關節建立坐標系,利用坐標系的關系描述機械臂末端關節與執行器在空間上的位置關系與姿態。本次案例中,采用Dеnаvit—HаrtеnBеrg法建立坐標系,并進行推導。用齊次變換描述空間集合關系,以此得到操作臂運動方程[3]。

對于電力巡檢機器人機械臂的伺服控制而言,應以無線網絡為載體,將通信系統與機器人相連接,同時借助機器人搭載的攝像機,解決巡檢操作不穩定等問題。在本次案例中,以機器人攝像機為核心設計落實一種基于目標物體顏色識別的機械臂視覺伺服控制模式,通過實時傳輸的巡檢反饋數據,滿足相關人員對機械臂控制系統的操作需求。當機器人開展巡檢作業時,大范圍移動、調整自身姿態時,可配合人工操作,當產生機器人操作需求時,只需下達口令,通過視覺伺服校準,即可使機械臂末端對準目標區域,根據操作難度,判斷是否需要操作人員遠程接手操控。相較于以往的巡檢操作與校準系統,過程得到有效簡化。在此過程中,借助搭載的攝像機還可以開展視覺圖像采集工作,使后臺工作人員識別目標區域與機器人設備相對位置,進而進一步提高自身軌跡姿態的準確水平。對目標物體輪廓的檢測定位是視覺伺服功能正確控制的關鍵,只有成功識別了目標物體,才能根據目標物體的空間位置控制機械臂姿態調整,實現伺服控制功能。需要注意的是,由于電力巡檢環境相對復雜,所以對于電力巡檢機器人機械臂遙控操作功能而言,操作面板上的開關按鈕應進行鮮明顏色設計,在特殊的外觀條件下,后臺工作人員可以根據搭建遙控操作面板的實際外觀情況開展相關操作,提高準確性。其中,在視覺圖像處理過程中,顏色識別方法以HSV模型過濾為主。在本次案例推進過程中,以典型的配電柜綠色按鈕作為視覺伺服實驗的測試目標,發現準確識別了綠色開關位置,這是因為在HSV模型中準確設置閾值,實現對背景內容的有效過濾,有助于綠色像素的準確識別。在準確識別目標物體后,自動計算對象中心像素坐標與圖像中心坐標的坐標差值,進而準確判斷機器人機械臂與檢測目標之間的相對位置,進而從巡檢需求出發,合理調整機械手臂位置,以此校正圖像中位置,在視覺信息的伺服控制下,使機械臂姿態符合巡檢要求[4]。

3 效果驗證

為驗證本次案例項目中電力巡檢機械人機械臂設計合理性,按照上述結構方案與控制系統,研制出相應樣機,根據變電站巡檢需求進行各部分功能測試。首先,測量機械臂整體重量,發現整機質量和末端負載分別為18kg、2kg。其次,開展機械臂升降測試。齒輪齒條升降機構測試時齒輪嚙合較為平穩,在其穩定運作過程中停止,平臺并未出現下滑現象,且升降機構速度平穩。最后,向下轉動擺臂機構,發現執行器水平狀態始終未被打破,搭載的攝像機視頻畫面并未出現抖動,擺臂機構轉動范圍與速度符合預期。由此可見,本次設計的機器人機械臂滿足案例單位的電力機房巡檢需求,而且,機械臂在使用過程中移動靈活,機構間并未出現相互干擾的現象,較從前來說,巡檢作業更加靈活,能夠滿足豎直方向上大范圍巡檢與遠程操作、控制要求。故帶有作業機械臂的機器人可減輕電力人員的勞動強度,代替人工安全完成電力巡檢工作,從某種角度來看,通過科技賦能有效解決了電力巡檢效率低、風險高等問題。

4 結束語

綜上所述,巡檢期間,機械臂發揮的作用至關重要,為使機械臂自主、高效執行任務,需要科學設計機械臂結構,做好軟硬件設計,確保其運動軌跡符合實際情況,自主識別目標位置并進行運動規劃。具體設計過程中,設計人員應從巡檢實際出發,分析其作業過程,根據約束條件計算、求取最優尺寸參數,確保執行器始終處于水平狀態,簡化機械臂整體結構,強化控制性能。經實物樣機研制與使用,機械臂設計合理、使用有效。