化工裝置真空系統設計負荷計算及影響因素探討

孫亞凱

(上海科元燃化工程設計有限公司,上海 200124)

在化工生產裝置中,氣體輸送、真空過濾、減壓蒸餾、真空干燥、冷凍干燥、結晶、吸收、反應、脫氣、除臭等操作中都可能用到真空系統。

為了選擇合適的真空系統,首先需要進行相應的工藝計算,確定出配套的真空系統設計負荷,以用于后續真空管道尺寸和真空系統規模的確定。在化工設計手冊和相關書籍中雖然有真空系統工藝計算的部分介紹,但對于真空系統空氣漏入量的估算沒有全面的總結,對于真空系統設計負荷的影響因素也沒有詳細的說明。本文結合設計實例,對以上內容進行系統說明和總結。

1 穩定操作下真空系統設計負荷

真空操作需要使用真空泵或蒸汽噴射器持續抽除封閉系統中的各種氣體,來抵消空氣泄漏到系統中的趨勢,使不凝氣從真空系統中連續清除,保持所需的系統壓力。我們把需要維持真空度的系統中所產生的各種氣體的流量總和稱為真空系統的氣體負荷。這是確定真空系統大小的決定因素之一。

在穩定操作條件下,進入系統的不凝物負荷必須等于離開系統的負荷。當真空系統處理一種或多種揮發性有機化合物(VOC)時,離開真空系統的不凝物將被VOC飽和。因此,真空系統保持所需的真空度的負荷有以下幾種:真空系統空氣漏入量,QL;不凝氣中夾帶飽和的揮發性工藝蒸汽量,QV;其他不凝氣量,QS。

1.1 真空系統空氣漏入量計算

確定空氣泄漏量的方法可以分為操作方法或經驗方法。在操作方法中,進行實際的現場測試來估計進入系統的空氣量。這一類中最準確的方法之一是所謂的“跌落試驗”方法。然而,對于現有工廠來說,執行該測試并不總是可行的,因為測試往往會影響到正常生產和運營。另外,如果需要保持真空的系統體積比較大,在現場條件下也很難實現測試所需要的真空度。特別對于新建真空系統,別無選擇,只能使用經驗預測空氣泄漏率。

工程上常用的估算泄漏量的方法主要有以下幾種:HEI經驗圖表法、公式計算法、系統組件的特定泄漏率法、GEA Wiegand經驗表格法。

1.1.1 HEI經驗圖表法[1]

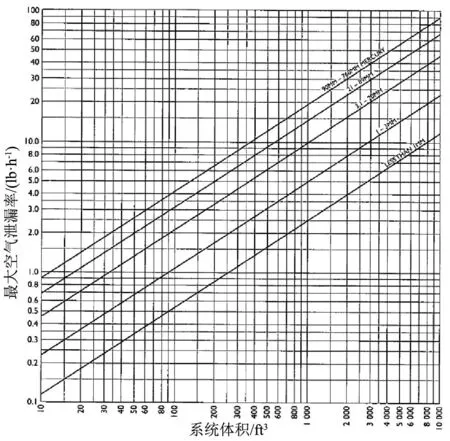

熱交換研究所發布了一組用于經驗計算的空氣泄漏曲線,通過將空氣泄漏率與系統體積和系統操作壓力相關聯來解決這個問題,給出了商業密封系統的最大空氣泄漏值,如圖1所示。

圖1 HEI商業密封真空系統(無攪拌器)最大空氣泄漏量

該方法開發于20世紀50年代,盡管其在當今操作中的適用性仍有疑慮,但它仍然是初步確定真空系統漏氣率的主要工具。因為它很簡單,并且只需要有限的數據就可以預測空氣泄漏率。

1.1.2 公式計算法

Gomez[2]給出了一個方程,該方程再現了由熱交換研究所的曲線所給出的空氣泄漏值,可用于編寫小程序加速計算,方便用戶使用。該公式如下:

m=A·VB

(1)

式中:m——最大空氣漏入量,單位kg/h(lb/h);

V——需要保持真空的系統總體積,單位m3(ft3);

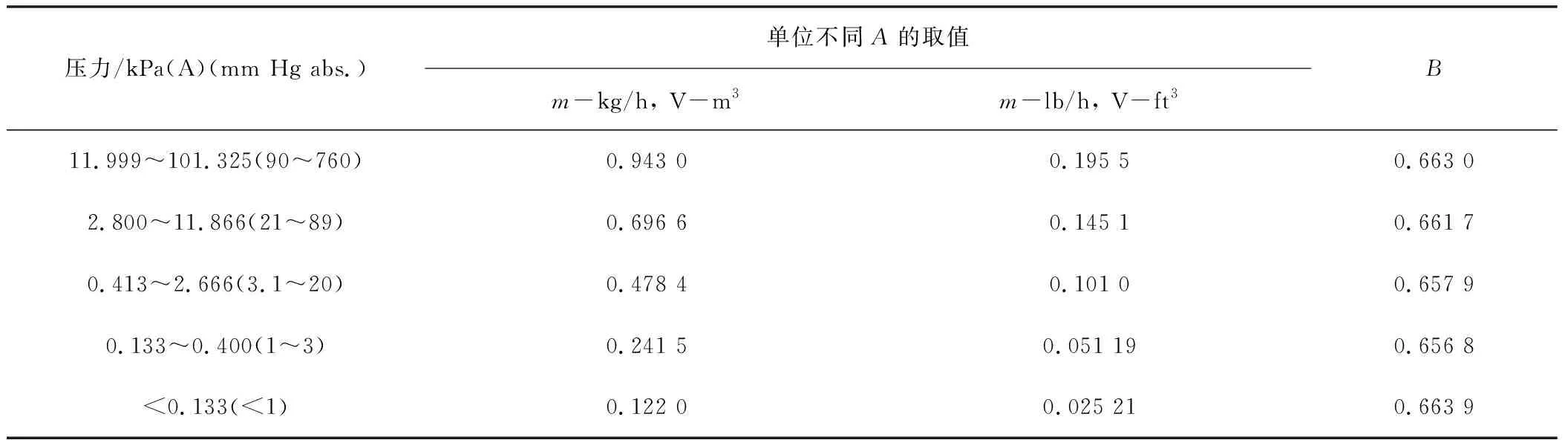

A,B——空氣泄漏率計算系數,不同壓力范圍取值如表1所列。

表1 真空系統漏氣量經驗公式常數A,B取值

在使用過程中,進一步簡化系數B,設計人員也常采用以下公式[3]:

(2)

式中:m——空氣漏入量,單位kg/h(lb/h);

V——需要保持真空的系統總體積,單位m3(ft3);

k——壓力常數,取值如表2所列。

表2 真空系統漏氣量經驗公式常數k取值

在用上述公式時,同樣未考慮攪拌器等的泄漏率。通常,對于每個普通密封的攪拌器,增加5 lb/h的空氣泄漏。使用特殊的真空機械密封可以將此量減少到1~2 lb/h。

1.1.3 系統組件的特定泄漏率法[3]

當氣體通過一個小孔后的壓力降至低于一定數值(臨界壓力Pc),氣體通過小孔處的流速達到音速,不論如何降低出口壓力,只要小孔上游的壓力保持一定,流量將維持一定的數值而不再增加。因此,只要系統內的壓力低于0.53倍大氣壓(約15 in汞柱絕對壓力),空氣就會以恒定的速率泄漏到系統中。可以通過這一氣體臨界流動的性質預計空氣漏入真空度小于530 mbar的真空系統的流量。通過1 mm2的開口,約0.83 kg/h的空氣流入真空裝置(真空度僅<530 mbar),與真空系統的體積無關。

真空設備的氣密性可能會有很大差異,這取決于設備是否主要是焊接的,或者是否有許多法蘭連接、視鏡、旋塞連接、閥門、填料密封、機械密封等。表3基于對現有設備的經驗,顯示了可能的空氣泄漏,單位為lb/h。泄漏速率取決于需要保持在真空下的設備的總體積以及設備和管道連接的類型。這種基于系統組件的特定泄漏率的預計方法,需要可能不容易獲得的特定設備細節,但它提供了更現實的價值。

表3 基于工藝設備的連接、閥門、填料函等的空氣泄漏量估計

1.1.4 GEA Wiegand經驗表格法[4-5]

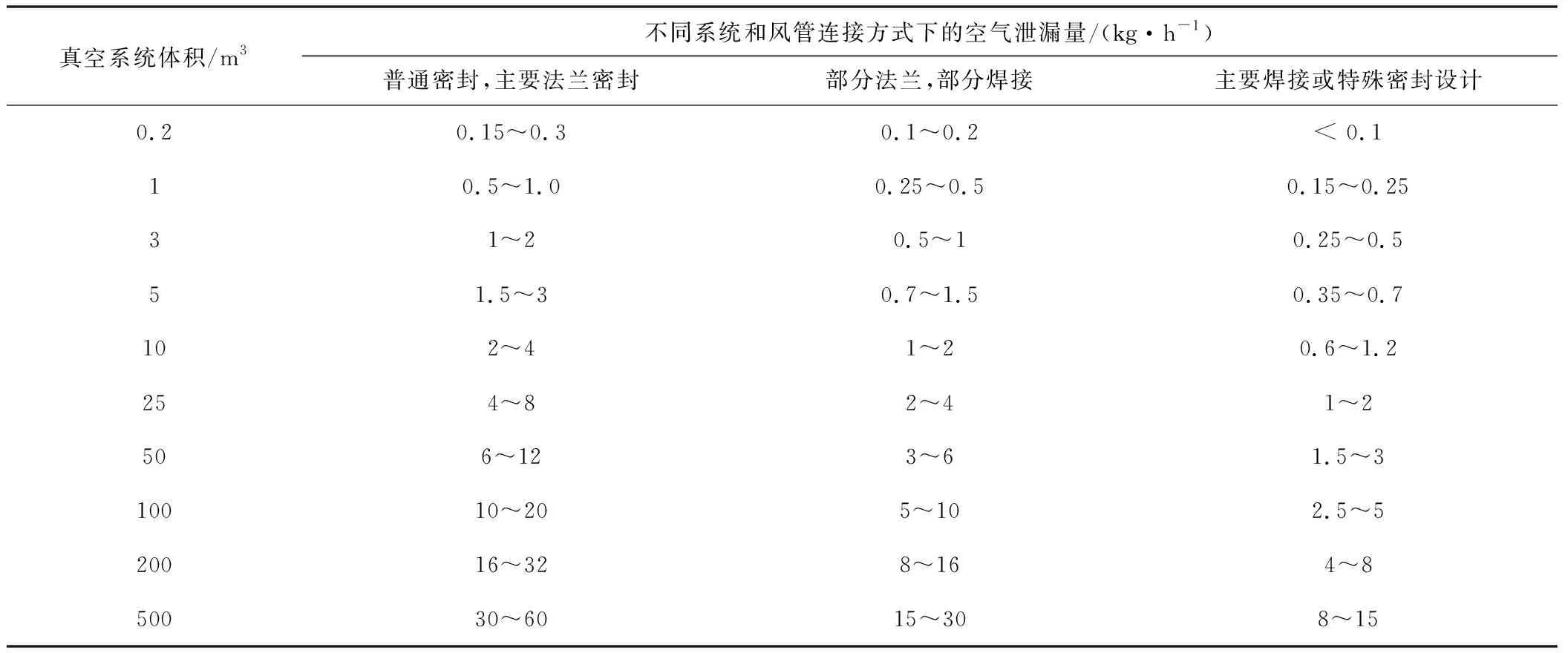

真空系統供應商GEA Wiegand基于對現有設備的經驗提出了估計真空系統空氣漏入量的表格。如表4所示,它顯示了可能的空氣泄漏取決于需要保持真空的設備的總體積以及設備和管道連接的類型。

表4 進入真空系統和設備的空氣泄漏的近似值

由于泄漏空氣的確定涉及對真空系統的大量知識和判斷,因此無法指望任何經驗方法來產生準確和正確的值。大多數工程設計人員和制造商都使用這里介紹的方法之一,同時考慮真空系統的基本類型、維護情況、生產人員的操作技術水平和其他相關因素。因此,對于密封情況良好、高效運行的裝置,空氣泄漏率有時可能會降低到計算數據的0.5~0.75,而對于設備陳舊,運行、管理松散的裝置,泄漏值可能會乘以2或3。真空系統的空氣泄漏率會隨著時間的推移而增加。當泄漏接近或超過系統容量時,就無法達到所需的真空度,必須進行維護。因此,在考慮空氣泄漏率的安全系數時也同時選擇了工廠的“維護級別”。工程上經常采用1.5~2倍的計算值作為系統的空氣泄漏率。

1.2 工藝蒸汽量估算

工藝蒸汽是揮發性工藝有機物在不凝氣中的飽和蒸汽。不凝氣通常在工藝條件下會被工藝蒸汽所飽和,隨著不凝氣一起進入真空系統。

對于完全不互溶物系,各組分的飽和蒸汽壓與單獨存在時一樣,汽相的總壓等于各物料純態飽和蒸汽壓之和。

對于理想溶液混合物,各組分的汽相分壓可以通過拉烏爾定律求得。一定溫度下,混合溶液溶劑的蒸汽壓等于純溶劑的蒸汽壓乘以溶液中溶劑的物質的量分數,即 :

(3)

式中:PA——組分分壓,kPa;

xA——液體中組分物質的量分數,%。

以上簡單物系的工藝蒸汽量可結合理想氣體道爾頓分壓定律估算[6]。

(4)

對于多種組分的混合物料,特別是偏離理想溶液的物料(例如含有部分相互溶解的組分,含大量可溶解氣體的物料等),以上估算可能偏差較大。如果需要較為準確的工藝蒸汽含量,需要借助于模擬軟件,如pro II,ASPEN等輔助計算。

我們需要盡量減少進入真空系統的可冷凝物,因為可冷凝物大部分是有價值的產品,如果進入真空系統,就會作為廢物損失掉,也會增加空氣或水中污染物的排放,同時會增加所需真空系統的能力,造成真空系統過大。最大限度減少可冷凝性物料排放的常用方法是進入真空系統前通過冷凝器盡量冷凝回收盡可能多的物料,減少不凝氣中飽和有機蒸汽夾帶。另外,由上式可以看出正確密封真空設備的重要性,即保持空氣泄漏盡可能低,從而使其飽和的有機蒸汽量盡可能小,以減小真空泵的所需的抽吸流量。

1.3 其他不凝氣體

工藝不凝氣主要是工藝反應產生的不凝氣、溶解在系統中的不凝氣體、儀表的吹掃氣體以及其他引入系統中的惰性氣體等。

另外的不凝氣還有,抽容器內一旦被抽空,暴露于真空下的各種材料構件的表面把原來在大氣壓下所吸收和吸附的氣體解析出來而釋放的部分氣體;大氣通過容器壁結構材料向真空室內滲透的部分氣體。

一般而言,真空室內放氣負荷僅在高真空區域和較高溫度下才會有明顯的影響,并且很難準確計算。一般化工裝置中真空系統屬于中低真空,而且溫度不太高,因而在連續運轉的情況下,常常可以忽略。在材料種類、溫度和氣體分壓強確定時,滲透氣流量也是個微小的定值。其他儀表吹掃氣和溶解氣體,一般很小,可以忽略。只有反應產生的不凝氣和引入系統的惰性氣體的量需要計入真空系統的氣體負荷中,它們由工藝物料平衡確定。

2 真空系統初始抽氣量

在裝置開車時,在規定時間內將系統從大氣壓力降低至工作壓力的過程稱為“初始抽氣”。因此抽氣初期(粗真空和低真空階段),系統內的壓強較高,排氣量較大,對于一個設計、加工制造良好的真空系統,漏氣量是非常微小的,即使系統內有些微小的漏氣和放氣,影響也不大,可以忽略。真空系統的氣體負荷主要是封閉空間中原有大氣。抽氣速率計算公式如下[6]:

(5)

式中:S——真空泵的抽氣速率,m3/s;

V——真空系統的容積,一般指真空系統的所有貯罐、管道及中間設備占有的空間體積,m3;

P1——抽氣開始時容器內的壓強,kPa;

P2——抽氣終了時容器內的壓強,kPa;

t——將系統的壓強從P1降低P2到所需的抽空時間,s。

大部分情況下,真空系統的總氣體負荷由溫度運行狀態下的氣體負荷決定,即Q總=QL+QV+QS。一般用穩態操作的氣體負荷計算系統所需的初始抽氣時間,如果結果令人滿意或可以接受,真空系統就采用穩態操作時的總負荷作為真空系統的設計能力。但對于某些特殊情況(例如非常大的系統體積和極短的抽氣時間),就必須決定是增加穩態真空系統的容量,還是安裝額外的真空發生器來單獨提供比較大的初始抽氣量。

3 設計實例

以某項目甲苯精餾塔真空系統為例,按照上述過程對真空系統進行核算,確定配套的真空系統能力。

該真空系統由甲苯精餾塔、塔頂冷凝器、塔底再沸器、側線進料預熱器、連接的管道、閥門、儀表組成。塔頂壓力為30 kPa,溫度72.6 ℃,塔頂蒸汽流量為甲苯9 202.1 kg/h,水12.2 kg/h,氮氣0.9 kg/h。塔頂冷凝器出口壓力26.5 kPa,溫度40 ℃。甲苯和水的相對分子質量分別為92和18 g/mol。40 ℃時,它們的飽和蒸汽壓分別為7.828和7.336 kPa。

3.1 空氣泄漏率確定

通過計算,確定需要抽真空系統的設備,管道的總的體積V約為26.3 m3(929 ft3),系統壓力為26.5 kPa(199 mm Hg)。由上面四種方法分別計算空氣泄漏率。

1)查圖1,在系統體積為929 ft3,壓力為199 mm Hg時,對應的空氣泄漏率約為19 lb/h,8.62 kg/h。

2)壓力199 mm Hg時,公式(1)中A取0.943 0,B取0.663 0,計算出的泄漏率為8.24 kg/h;公式(2)k取0.194,計算出的泄漏率為8.38 kg/h。

3)按照組件計算系統空氣泄漏率,結果如表5所示。

表5 甲苯精餾系統組件數量及空氣泄漏率計算

4)根據GEA Wiegand經驗表格,內插可得26.3 m3的真空系統的空氣泄漏率范圍為4.104~8.208 kg/h(表6)。

這幾種方法計算出的空氣泄漏率比較接近,最大的空氣泄漏率為8.62 kg/h,考慮1.5倍安全系數,該系統空氣泄漏率取值為12.93 kg/h。

3.2 進入真空泵總物料量確定

該系統中甲苯和水屬于完全不互溶的二元物系,各自的汽相的分壓等于它們在40 ℃時的飽和蒸汽壓。真空系統總壓力為26.5 kPa,減去40 ℃時甲苯和水的飽和蒸汽壓,為不凝氣的總的分壓26.5-7.828-7.336=11.336 kPa。該真空系統的不凝氣為塔系中原有的氮氣和漏入系統的空氣,分別為0.9,12.93 kg/h。由公式(3)和二者總壓為11.336 kPa,可以得到P空氣=10.574 kPa,P氮氣=0.762 kPa。

把空氣分壓和質量流量代入公式(4),可得甲苯的質量流量m甲苯=(7.828×92)×12.93÷(10.574×29)=30.37 kg/h,水蒸汽的質量流量m水=(7.336×18)×12.93÷(10.574×29)=5.568 kg/h。該真空尾氣總量為49.768 kg/h。

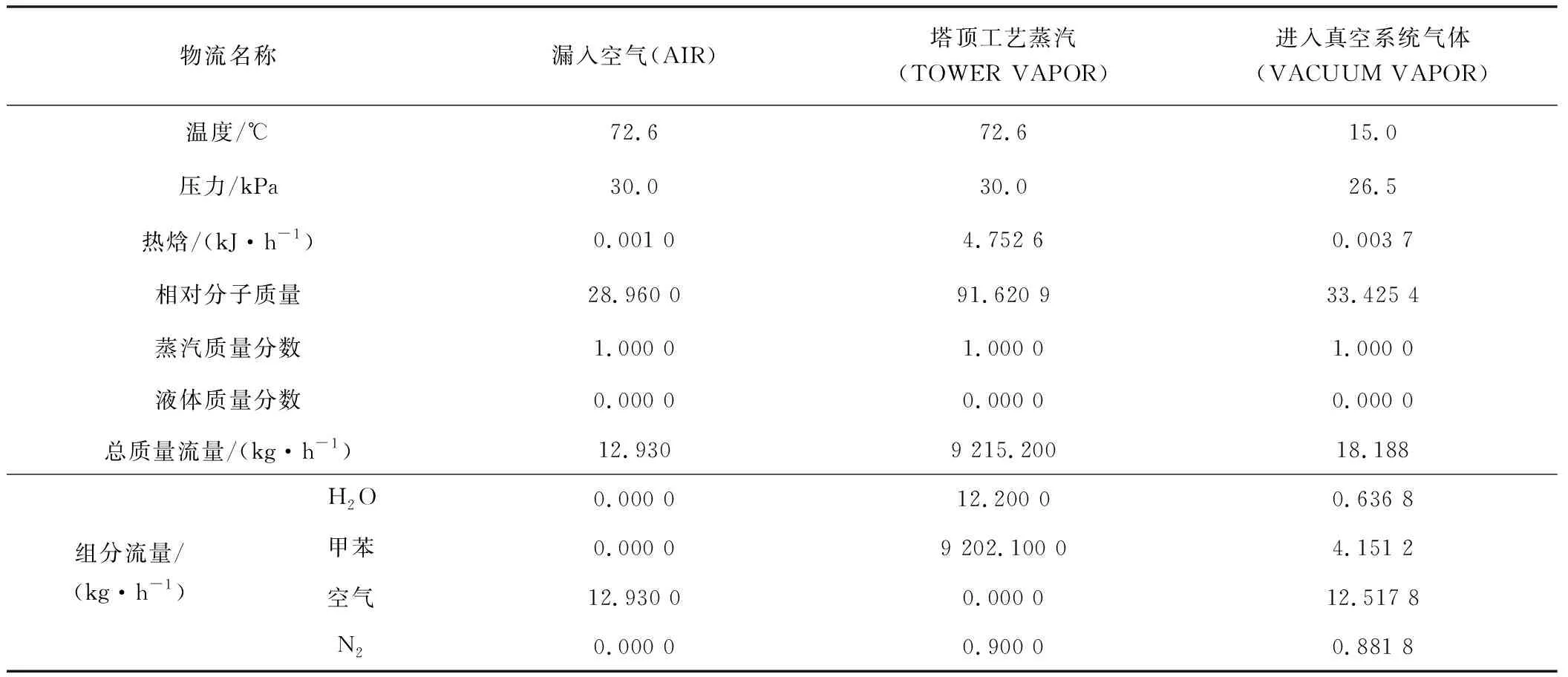

利用PRO II(圖2)對塔頂尾氣加入漏入空氣量進行模擬計算,結果如表7所示。Vacuum vapor氣體的各組成與利用公式計算出來的數據接近。考慮到液相溶解有微量氣體,因而不凝氣量及其帶出的蒸汽量稍微小一些。

表7 冷凝器出口40 ℃時PRO II模擬數據

圖2 真空系統PRO II模型

如果冷凝塔出口溫度降到15 ℃時,甲苯和水的飽和蒸汽壓分別為2.187和1.716 kPa。按照上述過程計算可得不凝氣帶出的飽和蒸汽量m甲苯=4.256 kg/h,m水= 0.653 kg/h,比40 ℃時有明顯下降。表8模擬數據也顯示這一趨勢。

表8 冷凝器出口15 ℃時PRO II模擬數據

為了減小配套真空系統的負荷,除了減少空氣漏入量之外,降低進入真空系統的氣體溫度,從而降低工藝物料的飽和蒸汽壓,也能減少帶入飽和蒸汽的量。

3.3 核算抽氣時間

由以上尾氣組成可以計算出40 ℃時真空尾氣的平均密度為0.453 kg/m3,故S= 49.768÷0.453÷3 600 = 0.030 51 m3/s。代入公式(5),可得t=26.3×ln(101.325÷26.5)÷0.030 51=1 156.1 s ≈19.3 min。對于裝置開車初始抽氣,這個抽氣時間合理。可以用上述49.768 kg/h,即入口體積流量110 m3/h作為該真空系統需要的設計負荷。

4 結論

化工裝置真空系統中,空氣泄漏率很難準確測量。本文介紹了工藝設計中常用的四種估算方法。根據已知真空系統不同的條件,可以選擇其中一種或幾種估算后,綜合考慮設備密封情況和工廠運行管理狀況,取1.5~2.0的安全系數。

空氣泄漏率及進入真空系統的工藝物料量的確定是確定真空系統設計負荷的基礎,結合真空系統初始抽氣時間要求,最終確定真空系統的設計負荷。進入真空系統的工藝蒸汽的量取決于系統中原有不凝氣及漏入系統的空氣的帶出的飽和蒸汽的多少。減少工藝蒸汽夾帶量一是減少漏入真空系統的空氣量,二是降低進入真空系統的工藝氣體的溫度。這些措施可以縮小所需真空系統尺寸、節省投資、節省公用工程消耗,同時也降低污染物排放量,減少有價值的產品浪費。