基于Kriging模型的主軸箱多目標尺寸優化

潘英廣 唐清春 袁秀坤 張晨陽 魏巍 王太子

摘 要:以自研五軸工具磨床為研究對象,利用Inventor建立其三維模型,導入ANSYS Workbench建立其整機有限元模型,通過對整機的模態分析與諧響應分析確定主軸箱為影響整機動態特性的關鍵部件。對主軸箱進行靜動態特性分析,以主軸箱1階固有頻率、幾何質量與最大變形量為目標函數,以主軸箱各壁厚以及斜度等為設計變量,基于Kriging法建立其響應面模型,對其進行多目標優化,從而得出最優Pareto解集,最后對優化后主軸箱進行驗證。結果表明:主軸箱的1階固有頻率從113.03 Hz提升至144.50 Hz,提升了27.84%,幾何質量減少了3.83%,最大變形量減少了10.31%,主軸箱綜合性能顯著提高。

關鍵詞:Kriging模型;模態分析;諧響應分析;多目標優化

中圖分類號:TG593;TH132 DOI:10.16375/j.cnki.cn45-1395/t.2024.02.010

0 引言

五軸工具磨床作為數控刀具的主要制造工具,其精度與穩定性等綜合性能極為重要。為確保機床實現高速、高效、高性能目標,諸多學者針對設計過程做了深入研究:郭壘等[1]利用靈敏度分析法對機床結構件進行分析測量,得到結構各尺寸與質量、剛度的函數關系,通過輕量化設計,使結構質量降低了6.9%;薛會民等[2]利用有限元軟件對某機床床身進行靜動態特性分析,使用尺寸優化和拓撲優化完成對床身的綜合優化,使床身結構質量降低了3.52%;蒲凡等[3]對某立式加工中心立柱進行靜動態特性分析,并進行拓撲優化,提高了其綜合性能;鄭彬等[4]對某數控機床立柱在靜動態特性分析的基礎上,對其主要尺寸進行Box-Behnken試驗設計以及靈敏度分析,建立響應面模型,通過多目標優化,立柱綜合性能得到提高。上述研究直接選擇對機床的單個部件進行優化,沒有考慮機床整機的動態性能,因此缺乏針對性。在對機床優化的過程中,首先尋找整機的薄弱環節,需要對整機進行動態分析,可直接得出對整機影響最大的薄弱部件,其次有針對性地對該部件進行優化設計。此類方法能提高機床的優化效率,降低單個部件優化的盲目性。

目前響應面模型的建立方法有全二階多項式、神經網絡以及Kriging等。其中Kriging模型的全局近似和優化方法是一種解決“黑箱”仿真模型的復雜理論體系之一,結合了試驗設計與統計分析的插值算法,可得到設計變量和目標參數之間的映射關系,并充分考慮了各個參數在變量空間里的相關特征,在航天航空、結構設計、船舶、汽車等實際工程中得到廣泛應用[5]。胥磊等[6]基于Kriging代理模型對加筋柱殼結構進行優化,最終優化結構比初始模型質量減少了11.91%,并且通過與直接優化方法對比說明該方法效果明顯、效率高。賴喜濤等[7]基于Kriging模型-遺傳算法的離心葉輪結構優化設計方法可以獲得良好的優化結果,與直接用遺傳算法尋優相比,極大地減少計算時間,提高了設計效率,同多項式模型-遺傳算法相比也有效率優勢。

本文以自主研發的五軸工具磨床為研究對象,利用ANSYS workbench對該磨床進行整機動態特性分析,辨識出主軸箱為整機動態性能影響最大的部件;基于Kringing元模型建立主軸箱響應面模型,通過多目標優化的方法對該部件進行尺寸優化,在提高該磨床動態性能的同時達到輕量化的目的。

1 整機動態分析與薄弱環節的識別

1.1 五軸工具磨床介紹

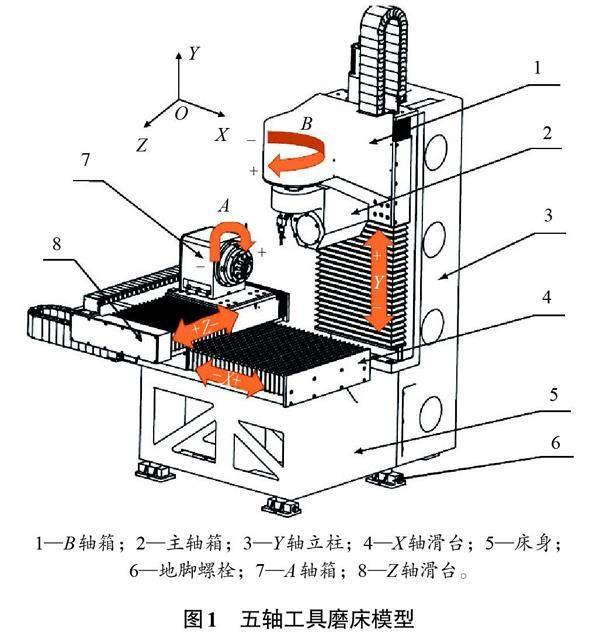

研究對象為自主研發的五軸工具磨床,其模型如圖1所示,外觀尺寸為1 487 mm×1 571 mm×1 925 mm。該機床主要由床身,立柱,X、Z軸組件與Y軸組件等構成,共有5個運動軸,其中X、Y、Z為3條平動軸,A、B為旋轉軸。采用被加工件軸線臥式布局,工件安裝在X、Z軸組件上,加工時工件可實現X、Z軸方向移動與A軸回轉運動,砂輪主軸箱與B軸組件設置在立柱(Y軸)上,可沿Y軸上下運動和B軸回轉運動。

1.2 有限元模型建立

利用Inventor軟件建立磨床的三維簡化模型,根據圣維南定理,刪除尺寸較小的倒角、圓角以及不必要的凸臺與凹槽等結構,可減少計算機的計算量,有利于后續的有限元分析。簡化模型后導入有限元軟件定義其各個部件的材料屬性,床身、立柱、B軸箱體、X、Z滑臺等主要承載部件為HT350(密度7.45 g/cm?,彈性模量104 GPa,泊松比0.3),各軸導軌為結構鋼(密度7.85 g/cm?,彈性模量200 GPa,泊松比0.3)。對整機進行網格劃分,因為整機結構較為復雜,所以機床各螺栓結合面采用綁定約束,滑塊與導軌結合面采用不分離接觸,磨床底部6個地腳螺栓與底面形成固定約束。利用自由四面體網格劃分方法,得到該磨床有限元模型,其中單元數為193 869個,節點數為322 312個。有限元模型如圖2所示。

1.3 整機模態與諧響應分析

在實際加工中,機床在做超高速運轉時極容易引起系統共振,從而影響機床精度與產品質量,因此有必要探究其動態特性,以達到進一步提升機床性能的目的。模態分析是結構動力學的基礎,固有頻率是結構固有的特性,與其自身質量、尺寸有關,通過模態分析可得到結構的固有頻率與振型。由于機床的各個構件固有頻率對應著無限多個模態,而高階模態在振動中作用較小,因此在模態分析中僅需要關注其低階模態。

諧響應分析主要是用于確定線性結構件在承受隨時間簡諧規律變化的載荷作用下所產生的一種穩態響應技術,是判斷結構能否克服共振的重要依據[8-12]。因此,對結構進行動態分析可以有效地防止因其結構產生共振而造成的損壞,并提高其穩定性及加工精度。

通過Block Lanczosd法的模態分析獲得磨床前6階固有頻率與振型,如表1與圖3所示。

進行諧響應分析時,需在磨削主軸X、Y、Z等3個方向添加1 000 N的簡諧力,頻率范圍設置0~200 Hz,利用模態疊加法的諧響應分析可得出磨削主軸的頻率響應曲線如圖4所示。

由表1和圖3模態分析可知,磨床整機振動主要表現為主軸箱與B軸箱體振動,因此可推斷出磨床振動主要由主軸箱與B軸箱體的擺動而造成。由圖4諧響應分析曲線可知:X方向和Y方向最大振幅均出現在頻率116 Hz左右,Z方向最大振幅出現在132 Hz處,Y方向振幅在65 Hz附近也存在峰值,對應著磨床的1階、3階和4階固有頻率。由此看出,整機的低階固有頻率對磨床的動態性能影響較大,且振幅峰值均出現在主軸箱處,因此可判斷主軸箱為對機床整機動態性能影響最大的關鍵結構部件。

2 主軸箱靜力分析與模態分析

通過上文分析,可判定主軸箱為磨床整機的薄弱部件,因此需探究其靜動態特性。靜力學分析的目的是分析當結構在承受不隨時間變化而波動的靜載荷時,結構自身所產生的彈性與塑性變形、應變等情況。首先,定義主軸箱的材料屬性,其采用HT350鑄造而成,密度7.45 g/cm?,楊氏模量104 GPa,泊松比0.3。其次,分析其受力情況,主軸箱上端固定于B軸馬達,承受磨削主軸的質量(42.000 kg)、磨削力以及自身的質量(46.279 kg),其中磨削力是由軸向磨削力、切向磨削力以及法向磨削力所產生的合力,因軸向力數值遠低于切向力與法向力,所以在計算時可以忽略不計。切向力[Ft]與法向力[FN]計算公式[13]如下,

式中:[Pw]為磨削電主軸輸出功率,[Pw=13 kW];[n]為磨削砂輪轉速,n=10 000 r/min;[r]為磨削砂輪半徑,r=0.05 m。

為保持結構剛度,取[FN/Ft=2.6]。因此,根據式(1)可知切向磨削力為248.0 N,法向磨削力為644.8 N。

確定所有受力后,對主軸箱進行靜力學分析,得到總變形與等效應力云圖,如圖5所示。由靜力分析結果可知,主軸箱最大變形0.014 699 mm出現在電主軸孔后端部分,最大等效應力2.910 1 MPa出現在直角連接處,遠小于材料的極限強度。靜力分析后對其進行模態分析,提取其前4階模態振型如圖6、表2所示。

3.2 優化參數靈敏度分析

在優化設計中,利用靈敏度分析可以得出設計參數對目標函數的影響程度,從而可以篩選出重要參數與非重要參數,有利于進一步優化設計。本次選取8個尺寸參數作為輸入參數,主軸箱1階固有頻率、主軸箱質量以及主軸箱最大變形量作為輸出參數,利用中間復合材料設計采樣技術進行實驗設計,生成81個樣本點,由計算機把各樣本點代入模型進行計算并輸出參數,通過已知輸出參數建立響應面,并通過靈敏度分析得出8個輸入參數對目標函數的影響程度。靈敏度分析結果如圖8所示。

從單個性能指標來看,8個設計參數對主軸箱1階固有頻率都具有一定的影響。8個設計參數與1階固有頻率成反比關系,說明設計參數越小,1階固有頻率越大,其中主軸箱與B軸連接處厚度D5與主軸箱后端壁厚D1對主軸箱質量最大,其影響系數分別為-0.841 22和-0.279 32,其余設計參數對1階固有頻率影響系數均在-0.136 97~-0.069 80內。其次,主軸箱后端壁厚D1和B軸連接處厚度D5對主軸箱質量影響最大,與質量分別成正比和反比關系,主軸箱后端壁厚越大質量也越大,B軸連接處厚度越小則質量越大,其敏感性系數分別為0.259 86和-0.495 72,其中主軸箱斜面高度D7與斜面斜度D8對主軸箱質量敏感性系數為0。最后,主軸箱后端壁厚D1、兩側壁厚D2、B軸連接處厚度D5、圓弧面厚度D6對主軸箱最大變形量均有不同程度的影響,敏感度系數分別為-0.339 85、-0.236 68、0.355 98、-0.206 53,其中后端壁厚、兩側壁厚以及圓弧面厚度與最大變形量成反比關系。

根據靈敏度分析結果可知,D1、D5、D6以及D8對目標函數影響較大,需重點關注,其余參數可根據優化結果做出相應修改。

3.3 基于Kriging元模型的響應面原理

響應面法是利用數據代替模型,近似估計非試驗點的響應面值,其主要思想是在確定輸入輸出變量的基礎上,利用合理的試驗設計方法,通過試驗得到一定的數據,采用數學中的多元二次回歸方程來擬合輸入和輸出變量之間的映像關系,具有較好的可導性和良好的連續性,尋優簡單,并且可采用常規數學優化方法進行求解。其中Kriging模型的全局近似和優化方法是一種解決“黑箱”仿真模型的復雜理論體系之一,其結合了試驗設計與統計分析的插值算法,可得到設計變量和目標參數之間的映射關系,并充分考慮了各個參數在變量空間里的相關特征。該方法在航天航空、結構設計、船舶、汽車等實際工程中得到廣泛的應用。其數學表達式[14-15]如下

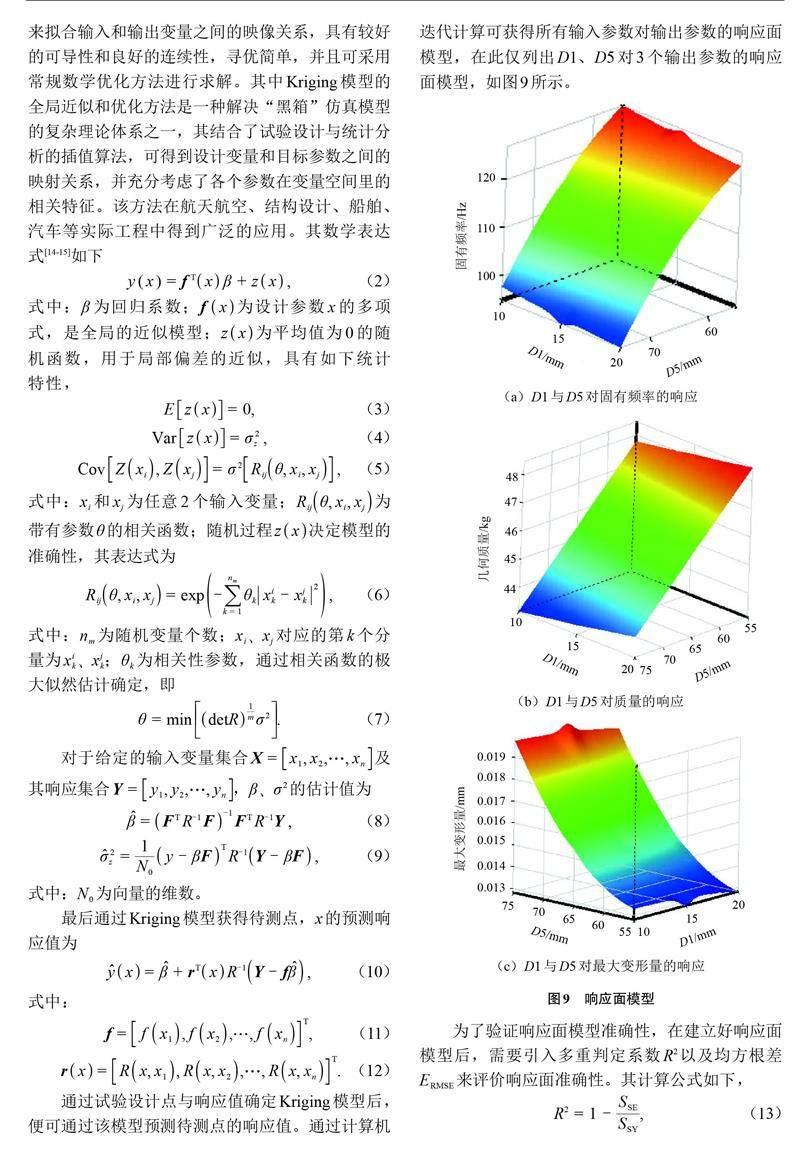

通過試驗設計點與響應值確定Kriging模型后,便可通過該模型預測待測點的響應值。通過計算機迭代計算可獲得所有輸入參數對輸出參數的響應面模型,在此僅列出D1、D5對3個輸出參數的響應面模型,如圖9所示。

為了驗證響應面模型準確性,在建立好響應面模型后,需要引入多重判定系數R2以及均方根差[ERMSE]來評價響應面準確性。其計算公式如下,

式中:k為試驗個數;n為設計變量的個數;[SSY]為離差平方和;[SSE]為離回歸平方和。

判定系數大于0.9以及越接近1.0表示響應面模型顯著性越好,模型的預測值與實際值越接近。均方根差越接近于0表示響應面模型顯著性越好。81組試驗點計算值與模型預測值差別如圖10所示,顯著性分析如表4所示。

由圖10與表4可知,該響應值模型判定系數均大于0.9,均方根差接近于0,說明該模型預測精確性達到要求。

3.4 主軸箱多目標優化

基于Kriging響應面模型,以主軸箱的1階固有頻率、幾何質量以及最大變形量為目標函數,并以最大化1階固有頻率、最小化質量以及最小化最大變形量為約束條件,建立起主軸箱多目標優化的數學模型[16],

式中:[xi]為輸入變量,表示設計參數的值;[fX]為主軸箱1階固有頻率;[mX]為主軸箱質量;[FX]為主軸箱最大變形量;[αi]為輸入變量的上限約束值;[βi]為輸入變量的下限約束值。

建立好數學模型后,通過多目標遺傳算法對目標函數進行求解,獲得Pareto最優解如圖11所示。根據上述優化模型從圖中選取最佳的3組數據,得到多目標優化解集如表5所示。

根據前文靈敏度分析來對比優化參數權重,且在綜合考慮1階固有頻率、幾何質量及最大變形量的情況下,選擇1號解集中的最優解,因此,根據1號解集中的參數進行主軸箱的尺寸優化。為避免修正參數的盲目性,需參考靈敏度來分析結果。最終優化結果如表6所示。

修正優化參數后,對主軸箱重新進行靜動態特性分析,其1階固有頻率為144.50 Hz,幾何質量為44.507 kg,最大變形量為0.013 184 mm,對比優化前后分析結果如表7所示,通過該結果可知該方案優化效果顯著。

4 結論

為提高機床的綜合特性與精度,以自研五軸工具磨床為研究對象,對磨床整機進行模態分析與諧響應分析,得出磨床薄弱部件為主軸箱。對主軸箱進行靜動態特性分析,得出其等效應力云圖與最大變形量以及前4階固有頻率,最后采用多目標優化方法對主軸箱進行優化。得出以下結論:

1)利用整機分析的方法可以精確地識別出整機薄弱部件,有利于機床設計的準確性與有效性。

2)采用多目標優化方法能夠有效地減輕主軸箱的質量并提高抗振特性,運用基于Kriging響應面法以及靈敏度分析可以精確地找出部件的關鍵尺寸,該方法能夠預測出精確模型及有利于明確優化目標,提高優化效率。

3)優化結果表明,優化后主軸箱的1階固有頻率從113.03 Hz提升至144.50 Hz,提升了27.84%,質量減少了3.83%,最大變形量減少了10.31%。由此可知,在提高主軸箱的抗振性能的同時達到了輕量化的效果,優化效果顯著,為機床部件與整機優化提供參考方案。

參考文獻

[1] 郭壘,張輝,葉佩青,等.基于靈敏度分析的機床輕量化設計[J].清華大學學報(自然科學版),2011,51(6):846-850.

[2] 薛會民,王遠鵬,程一夫.高剛性輕量化研球機床身結構優化設計[J].機床與液壓,2021,49(8):72-75,79.

[3] 蒲凡,胡光忠,鄒亮,等.立式加工中心立柱動靜態特性分析與拓撲優化[J].現代制造工程,2017(1):70-75,81.

[4] 鄭彬,張敬東.基于響應面法的數控銑床立柱多目標優化[J].機械設計與制造,2020(5):298-301.

[5] 李耀輝.基于Kriging模型的全局近似與仿真優化方法[D].武漢:華中科技大學,2015.

[6] 胥磊,王蓉暉,王濤,等.基于Kriging代理模型的加筋柱殼結構優化[J].計算機仿真,2021,38(6):51-55.

[7] 賴喜濤,溫衛東,馮大俊.基于Kriging模型的離心葉輪結構優化設計[J].沈陽航空航天大學學報,2014,31(4):17-22.

[8] 劉成穎,譚鋒,王立平,等.面向機床整機動態性能的立柱結構優化設計研究[J].機械工程學報,2016,52(3):161-168.

[9] 姜衡,管貽生,邱志成,等.基于響應面法的立式加工中心動靜態多目標優化[J].機械工程學報,2011,47(11):125-133.

[10] XU Y M,LI S,RONG X M.Composite structural optimization by genetic algorithm and neural network response surface modeling[J]. Chinese Journal of Aeronautics,2005,18(4):310-316.

[11] 農天武,黃惠星,吳磊,等.基于某新能源車后排安全帶固定點強度的車身局部結構優化[J].廣西科技大學學報,2020,31(4):112-117.

[12] 羅建斌,苗明達,李健,等.基于響應面法的汽車后橋殼結構參數優化[J].廣西科技大學學報,2019,30(1):39-45.

[13] 楊澤.擺線齒輪磨削機床結構有限元分析及優化設計研究[D].鄭州:中原工學院,2021.

[14] 謝素超,周輝.基于Kriging法的鐵道車輛客室結構優化[J].中南大學學報(自然科學版),2012,43(5):1990-1998.

[15] 劉曉潔.基于Kriging元模型的柴油機連桿結構優化設計[J].機械設計與制造,2020(1):161-164.

[16] 韓江,彭誠,夏鏈.車銑復合機床立柱結構的多目標優化[J].機械設計與制造,2022(2):78-81,85.

Multi-objective size optimization of headstock based on Kriging model

PAN Yingguang1, TANG Qingchun*1, YUAN Xiukun2, ZHANG Chenyang1, WEI Wei1, WANG Taizi1

(1. School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology, Liuzhou 545616, China; 2. Department of Transportation Engineering, Sichuan Engineering Vocational College, Deyang 618000, China)

Abstract: Taking the self-developed five-axis tool grinder as the research object, the 3D model was established by Inventor, and the finite element model of the whole machine was established by importing ANSYS Workbench. Through the modal analysis and harmonic response analysis of the whole machine, the headstock was determined as the key component affecting the dynamic characteristics of the whole machine. The static and dynamic characteristics of the headstock were analyzed. With the first-order natural frequency, mass and maximum deformation of the headstock as the objective functions, and the wall thickness and slope of the headstock as the design variables, the response surface model was established based on Kriging method, and the multi-objective optimization was carried out to obtain the optimal Pareto solution set. Finally, the headstock was verified after optimization. The results show that the first-order natural frequency of the headstock is increased by 27.84% from 113.03 Hz to 144.50 Hz, the mass is reduced by 3.83%, the maximum deformation is reduced by 10.31%, and the comprehensive performance of the headstock is significantly improved.

Keywords: Kriging model; modal analysis; harmonic response analysis; multi-objective optimization

(責任編輯:黎 婭)

收稿日期:2023-01-07;修回日期:2023-05-05

基金項目:國家自然科學基金項目(52165054);廣西自然科學基金項目(2020GXNSFAA1591)資助

第一作者:潘英廣,在讀碩士研究生

*通信作者:唐清春,博士,教授,研究方向:多軸加工技術、超精密加工、激光增減材復合制造,E-mail:gxtangqingchun@163.com