制漿造紙廢水處理工藝改造設計與運行效果分析

高 翔

(宣城市郎溪縣生態環境分局, 安徽 宣城 242000)

引言

制漿造紙工業作為重要的基礎產業之一,該行業也是一大耗水和排污行業,其生產過程中產生的廢水量巨大,且含有多種復雜有機物、懸浮物以及色度等,若未經妥善處理會對水環境造成非常嚴重的污染,嚴重危害生態安全,影響人類健康。隨著國家對環境保護要求的不斷提高,制漿造紙廢水處理的重要性愈發凸顯,這要求行業內企業必須采取更為高效的廢水處理技術,保證企業廢水排放高于標準要求。因此針對現有處理工藝進行改造升級,不僅是提升企業環保水平的必然選擇,同時也是推動行業可持續發展的關鍵舉措。通過科學合理的工藝改造和運行效果分析,可以提高廢水處理效果,減少對環境的影響,推動制漿造紙行業向清潔化和可持續發展方向邁進。

1 制漿造紙廢水處理工藝

1.1 制漿造紙廢水處理工藝

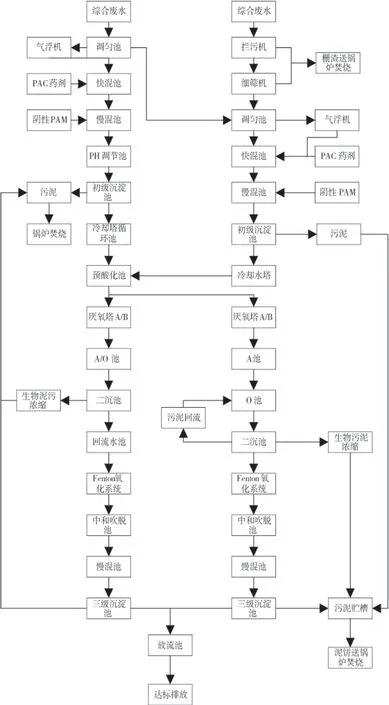

針對某制漿造紙公司的廢水處理廠,其一期和二期工程的工藝流程已形成一套較為完整的廢水處理體系,其中廢水處理工藝流程如圖1 所示。然而隨著環保標準的提高和生產需求的變化,該處理工藝面臨著升級改造的需求。

圖1 廢水處理工藝流程

在項目的初期階段,廢水處理系統首先將污水引入初沉池,通過固液分離過程,有效地移除了大部分的懸浮固體。隨后經過初步處理的污水被導入移動床生物膜反應器(MBBR)。該技術是一種創新的生物處理法,它融合了傳統的活性污泥法和生物膜法的核心技術優勢,顯著提高了生化處理的效能。在MBBR 中微生物群落附著在載體顆粒上形成生物膜。

經過MBBR 處理后水流繼續前進,進入二級沉淀池和三級沉淀池。在這些沉淀池中,通過重力作用,進一步去除剩余的懸浮物,確保了出水的透明度和水質的穩定性。最終經過上述多級處理的水體,通過專用的出水管道系統進行排放。整個流程嚴格遵循環保標準,確保了出水質量符合或超過相關法規要求[1]。

在二期工程中,為了提高處理效果,增加了預酸化池環節,以改善廢水的生化性。接著,水流入A/O(厭氧/好氧)系統,該系統能夠更有效地去除有機物并實現脫氮。隨后的處理步驟類似于一期工程,包括二沉池和三沉池的沉淀處理以及Fenton 氧化系統的高級氧化過程,后者對于難降解有機物的去除尤為關鍵。

鑒于現有廢水處理工藝在脫氮和COD 去除能力方面存在不足,本次改造設計旨在優化一期項目,調整設計處理流量至10 000 m3/d。改造方案考慮引入改進的生化處理組合工藝,如缺氧-好氧(A/O)系統,以提高脫氮效率并降低能源消耗。同時,為保證排放水質穩定達標,深度處理環節也將進行相應的改造,可能包括增加先進的氧化過程或強化物理化學處理方法。

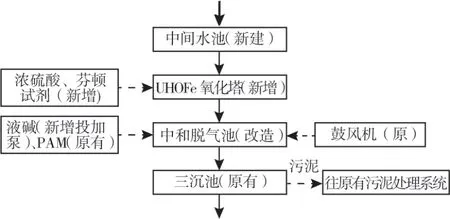

1.2 生化處理工藝改造

通過實際案例的深入分析,本次改造采取一套技術成熟、穩定運行與強抗沖擊能力的厭氧反應器與A/O 組合工藝,其中改造后流程如圖2 所示。本文核心改造包括新建高溫預酸化厭氧反應器,該反應器能夠高效地將有機污染物轉化為沼氣,實現COD 的大幅度降低。此過程中,原有MBBR 池被重新設計,去除曝氣鏈后轉變為缺氧池,以強化反硝化作用,并配合改造后的二沉池實現污泥回流。

圖2 改造后流程

同時原有的曝氣池經過調整,前1/3 段移除部分曝氣鏈并增設曝氣機。此外,通過控制內循環比率,使得曝氣池末端的硝態氮得以回流至前端進行脫氮。保留的曝氣鏈則維持了微生物的硝化作用,保證氨氮的有效轉化。在實施最優化條件下的硝化反應中,充足的氧氣供給是關鍵,以保證高效的氨氮轉化和防止溶解氧濃度低于2.0 mg/L。系統改造升級完成后建議采取2 ∶3 的水力停留時間比。

在制漿造紙廢水處理工藝改造設計與運行效果分析中,對于厭氧反應器的選擇尤為關鍵。經過綜合比較不同類型厭氧反應器的性能特點及針對本項目的具體需求,ICX 厭氧反應器被選為合適的設備,其優點體現在多個方面[2]。

(1)ICX 厭氧反應器的容積負荷計算較高,這意味著它可以有效處理高濃度的有機廢水。

(2)該反應器設計之上升流速迅捷,能夠促使床層實現充分的擴漲,從而顯著提升接觸傳質過程的效率。通過確保微生物與廢水中的污染物得到充足的接觸時間,本設備能顯著提高對污染物質的去除效率,保障了污水處理的高效性與可靠性。

(3)在設計上,ICX 厭氧反應器避免了常見的反應器內死角和短流現象,減少了死區,從而使得整個反應器的利用效率得到提升,同時占地面積較小,符合現代工廠對空間優化的需求。

(4)該反應器采用了內循環系統,這種設計可以有效地減少回水鈣化和堵塞問題,這對于保持反應器長期穩定運行至關重要,降低了維護成本和停機時間。

(5)ICX 厭氧反應器適用于處理高濃度有機廢水,并且能夠提供較高的有機污染物去除率,這對于滿足日益嚴格的環保排放標準非常有利。

2 制漿造紙廢水深度處理工藝

2.1 工藝流程分析

針對制漿造紙廢水深度處理工藝流程如圖3 所示,首先經過A0 預處理工序的廢水,通過物理化學絮凝方法,有效去除了水體中的高分子量物質以及易于生化降解的有機成分。隨后,引入了先進的高級氧化技術,該技術對于纖維素、半纖維素和木質素等頑固有機物具有顯著的氧化能力。這一技術的引入,極大提升了廢水氧化處理效果,特別在針對生化性較差、溶解度低的膠體等難處理物質時,表現出了卓越的效率。

圖3 深度處理工藝流程

本文采用了芬頓系統的氧化處理,廢水中的Fe2+被氧化為Fe3+,然而,由于出水pH 值較低且含有大量的Fe3+,這并不符合國家的排放標準。為此,我們增設了一套芬頓系統,并對原有系統進行了三級處理單元的優化,通過混凝沉淀過程,進一步凈化了廢水[3]。

2.2 芬頓氧化處理

在制漿造紙廢水處理工藝的改造設計與運行效果分析中,芬頓氧化處理作為一種高級化學氧化過程,扮演著至關重要的角色。本技術采納了由鐵離子(Fe2+)與過氧化氫(H2O2)構成的芬頓試劑,通過該試劑的特定反應,能夠生成具有強大氧化能力的羥基自由基(·OH)。這些羥基自由基在有機污染物的礦化過程中發揮著關鍵作用,使得在廢水中存在的難以降解的有機物得以有效降解。在實施芬頓氧化處理的過程中,必須綜合考慮多項影響因素,確保調整和確定出最佳的操作參數,從而優化處理效果,確保廢水處理的高效性與可靠性。通過某造紙公司的實例分析,采用正交實驗設計方法,成功消除了各獨立因素對實驗結果的影響,得到了最優的環境反應條件。實驗發現,在反應溫度為30℃時,廢水的處理效果保持穩定,且與二沉池出水溫度相符合,因此選擇30℃作為標準反應溫度[4]。

雙氧水的投加量是影響芬頓氧化經濟性和效率的關鍵因素。實驗表明(結果如圖4 所示),COD去除率隨H2O2 投加量的增加而提高,至一定量后趨于穩定,然后隨著過量投加出現下降趨勢;但過量的H202 會導致Fe2+沉淀不完全,反而降低處理效果。pH 過低會抑制·OH 的生成,而pH 過高則導致三價鐵離子形成沉淀,均不利于反應進行。

圖4 雙氧水投加量試驗結果

隨著反應時間的延長,COD 去除率首先上升,隨后開始緩慢降低。這反映了芬頓反應需要一定的時間來完成有機物的充分氧化,但過長的時間并不會帶來額外的處理效益。通過精確控制芬頓氧化處理的反應條件,包括溫度、pH 值、H202 和FeSO4·7H20 的投加量以及反應時間,可以達到最優的廢水處理效果。

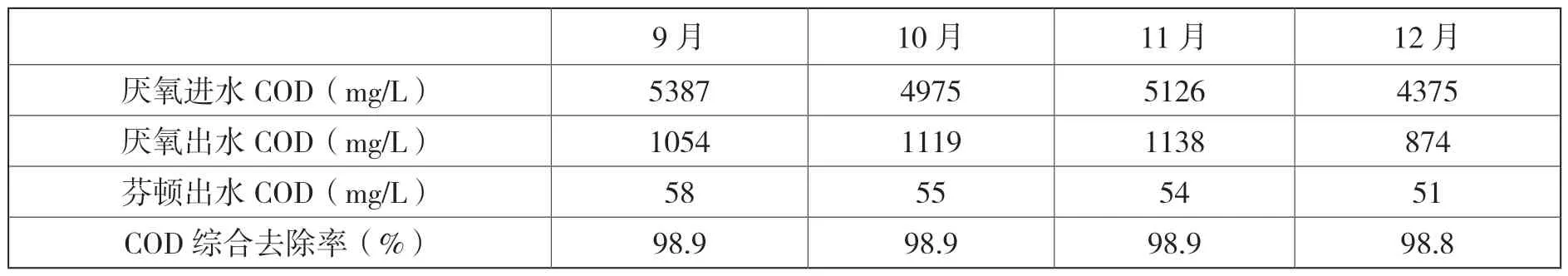

3 廢水處理工藝改造后運行效果

在2022 年2 月,某制漿造紙廠的廢水深度處理工程投入試運行,并于6 月1 日起開始正式記錄監測數據。此六個月的監測涵蓋了各個進出水單元的COD、SS(懸浮固體)、總氮、氨氮等關鍵指標,以評估改造后工藝的運行效果。經過監測與分析,得出了關于厭氧處理系統的化學需氧量(COD)去除效率的確鑿數據。在持續運行的過程中,該系統能夠穩定地將COD 去除率維持在大約80%的水平。

為了進一步優化處理效果,本文采取了芬頓氧化和混凝沉淀的雙重工藝。該策略的實施,使得COD 的去除率在原有基礎上得到了顯著提升,超過60%的額外去除效率得以實現。這種綜合應用多種技術的方法,不僅增強了處理過程的深度,也為最終的出水質量提供了有力保障。

最終的出水COD 含量成功降低至65 mg/L 以下,整體的COD 去除效率已經超過了98%。這樣的處理水平,不僅遠遠超出了制漿造紙行業廢水排放的一般標準,更是輕松達到了最新制定的標準要求[5]。

表1 部分監測結果

3 月份對一期厭氧塔進行測試調試時發現,進水COD 總量未能達到設計標準的55 T/d,最高僅為49 T/d。在接近VFA(揮發性脂肪酸)危險值的情況下,通過逐步增加營養鹽投加量,并觀察處理效率的變化,最終實現了出水氨氮和磷酸根分別達到40 mg/L 和6 ~ 8 mg/L 的目標。這一調整顯著提高了厭氧系統的處理能力,使得從5 月14 日起,進水COD 總量穩步提升至50 T/d 以上,同時出水VFA 數值保持在4meq/L 以內,表明系統仍有進一步提升負荷的空間。沼氣產量也保持穩定且有增長趨勢,顯示改造后的工藝運行良好,具備了實現設計目標的能力。

結論

經過對某制漿造紙廠廢水處理工藝的改造設計和運行效果的分析,首先廢水處理工藝改造方案的設計采用了厭氧+A/O+芬頓氧化+混凝沉淀的組合工藝。通過對廢水處理系統存在問題的分析,確定了該組合工藝的可行性,并進行了試驗性研究。在實際運行中,厭氧系統的去除率穩定在80%左右,芬頓氧化和混凝沉淀的去除率穩定在60%以上,完全符合最新的制漿造紙廢水排放標準。