300M鋼回火工藝對組織性能的影響*

李志俊,袁夢琦,陳 杉,張建強,呂中惠,郭云鵬

(內蒙古第一機械集團股份有限公司,內蒙古 包頭 014000)

300M鋼(材料牌號40CrNi2Si2MoVA)材料是美國國際鎳公司于1952年研制的一種中碳低合金超高強度鋼,具有強度高、橫向塑性高、斷裂韌性高、疲勞性能優良、抗應力腐蝕性能好等特點,廣泛應用于飛機起落架[1-2]。選擇300M鋼材料應用于特種車輛傳動軸制造,也旨在取之高強度、高淬透性的性能和熱處理工藝性優勢,但經過前期應用試驗顯示,傳動軸的使用性能需求與飛機起落架還是有一定的區別,特種車輛高承載傳動軸為典型的齒輪軸結構,中間部位為齒輪輸入扭矩連接,兩側均為輸出花鍵連接,使用工況復雜,使用過程中承受旋轉和彎曲載荷作用,尤其是在高輻低頻載荷下要求極高的抗疲勞性能,這種特殊的結構和工況在國內外同領域內少有研究,要求傳動軸在高強度、高韌性及良好的綜合力學性能的基礎上,還需具備低的缺口敏感性、高的應力吸收能力、適應的表面應力狀態、高可靠性的抗疲勞制造工藝等,完全照搬飛機起落架熱處理規范不一定是最佳選擇。國內外對300M超高強度鋼研究已經十分深入[3-10],主要集中在飛機起落架制造方面,在傳動軸制造方面研究尚未見報道。為此,需要對特種車輛300M鋼傳動軸零件開展專項熱處理工藝研究,提高傳動軸使用壽命,提升特種車輛性能和可靠性。

針對特種車輛傳動軸的使用特點,因300M鋼材料的淬火溫度屬其固有工藝性能,與本產品沒有直接關聯,因此,熱處理工藝試驗將通過適當調整回火溫度,研究不同回火溫度對硬度、拉伸、沖擊和旋轉彎曲疲勞性能的影響,得出相應性能隨熱處理參數的變化規律,優選熱處理工藝參數為生產實踐提供理論依據和數據支撐。

1 試驗材料和方法

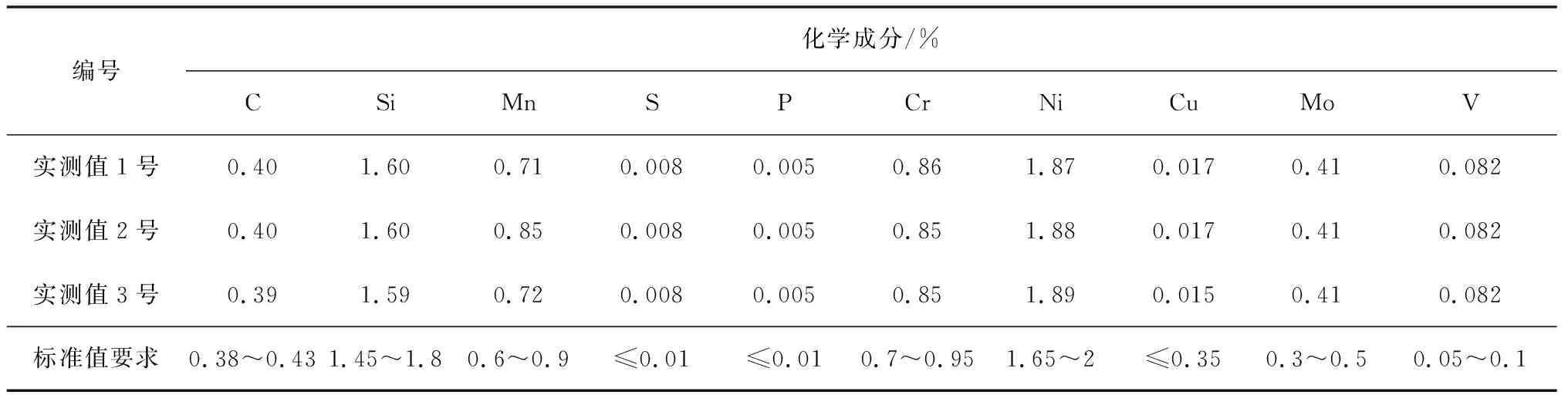

原材料采用真空電弧熔煉技術,材料規格為φ75 mm×1 150 mm。原材料鋼棒經正火(925 ℃,4 h)、高溫回火(700 ℃,5 h)、預備熱處理,以改善切削加工性能,經過車床加工為φ60 mm×150 mm的棒材,進行熱處理后檢測力學性能。從采購的300M鋼原材料中隨機選擇,制作3根15 mm×15 mm×30 mm試樣,編號分別為1號、2號、3號,依據標準GB/T 4336—2016原子發射光譜法檢測材料的化學成分,成分結果見表1,均在標準值要求范圍內。

表1 化學成分

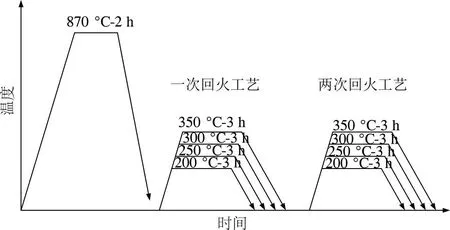

1.1 熱處理工藝制度

熱處理工藝制度是工藝流程中的一項重要環節,使300M鋼材料獲得高強度、高韌性、良好的綜合力學性能及高可靠性的抗疲勞性能等。試樣先經870 ℃加熱2 h,隨后在200~350 ℃內以50 ℃為間隔進行回火,回火時間3 h,分為不回火、一次回火工藝和兩次回火工藝,熱處理工藝制度如圖1所示。

圖1 不同回火溫度工藝制度

1.2 試樣性能測試及試驗方法

φ60 mm×150 mm的棒材按上述9種回火溫度工藝制度,各制作3個拉伸試樣、5個沖擊試樣,拉伸試樣根據標準GB/T 228—2007加工并測試,標稱寬度為50 mm的標準試樣,拉伸試驗設備采用WDW-300C型萬能試驗機。沖擊試樣按照標準GB/T 229—2007加工并測試,試樣尺寸為10 mm×10 mm×55 mm,在長度中間位置開U型缺口,缺口高度為2 mm,缺口根部直徑為1 mm,沖擊試驗設備采用PIT沖擊試驗機。硬度試樣根據標準GB/T 230.1—2018檢測,直接在φ60 mm×150 mm的棒材端面檢測,硬度檢測設備采用HR-150A洛氏硬度計。拉伸、沖擊、硬度測試試驗溫度均為室溫。

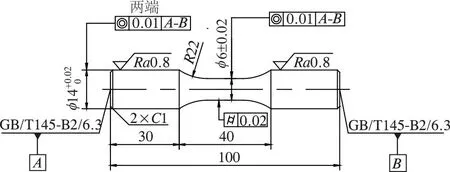

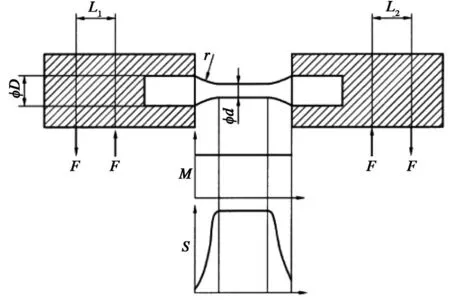

不同熱處理狀態(9種回火工藝制度)分別制作2件旋轉彎曲疲勞試樣(旋轉彎曲疲勞試樣結構如圖2所示),進行旋轉彎曲疲勞試驗,旋轉彎曲疲勞試驗按照標準GB/T 4337—2015《金屬材料 疲勞試驗 旋轉彎曲方法》進行,旋轉彎曲疲勞試驗設備采用QBW-6000J型旋轉彎曲疲勞試驗機,試驗應力按屈服強度的1/3~1/2,結合前期現場試驗經驗,試驗應力選擇900 MPa,為四點加力試驗方式(見圖3),試驗轉速為6 000 r/min。

圖2 旋轉彎曲試樣結構示意圖

說明:

2 試驗結果及分析

回火工藝不同極有可能影響其最終組織,主要包括馬氏體和殘余奧氏體、碳化物的形態分布等,從而影響最終性能。下面詳細分析回火工藝對組織和力學性能的影響。

2.1 金相組織

對于300M鋼來說,其化學成分設計中添加硅元素,硅能阻礙鋼中碳化物向滲碳體轉變,而使鋼的回火溫度提高至320 ℃。因此300M鋼在未回火、二次200 ℃回火、一次250 ℃回火、兩次250 ℃回火、兩次350 ℃回火時,金相組織通過光學顯微鏡,確定為回火屈氏體;在一次200 ℃回火、一次300 ℃回火、兩次300 ℃回火時,金相組織通過光學顯微鏡,確定為馬氏體+殘余奧氏體;在一次350 ℃回火時,金相組織通過光學顯微鏡,確定為回火馬氏體+殘余奧氏體。不同回火工藝處理后金相組織圖片如圖4所示。

a)金相組織為回火屈氏體(淬火870 ℃+2 h)

2.2 力學性能

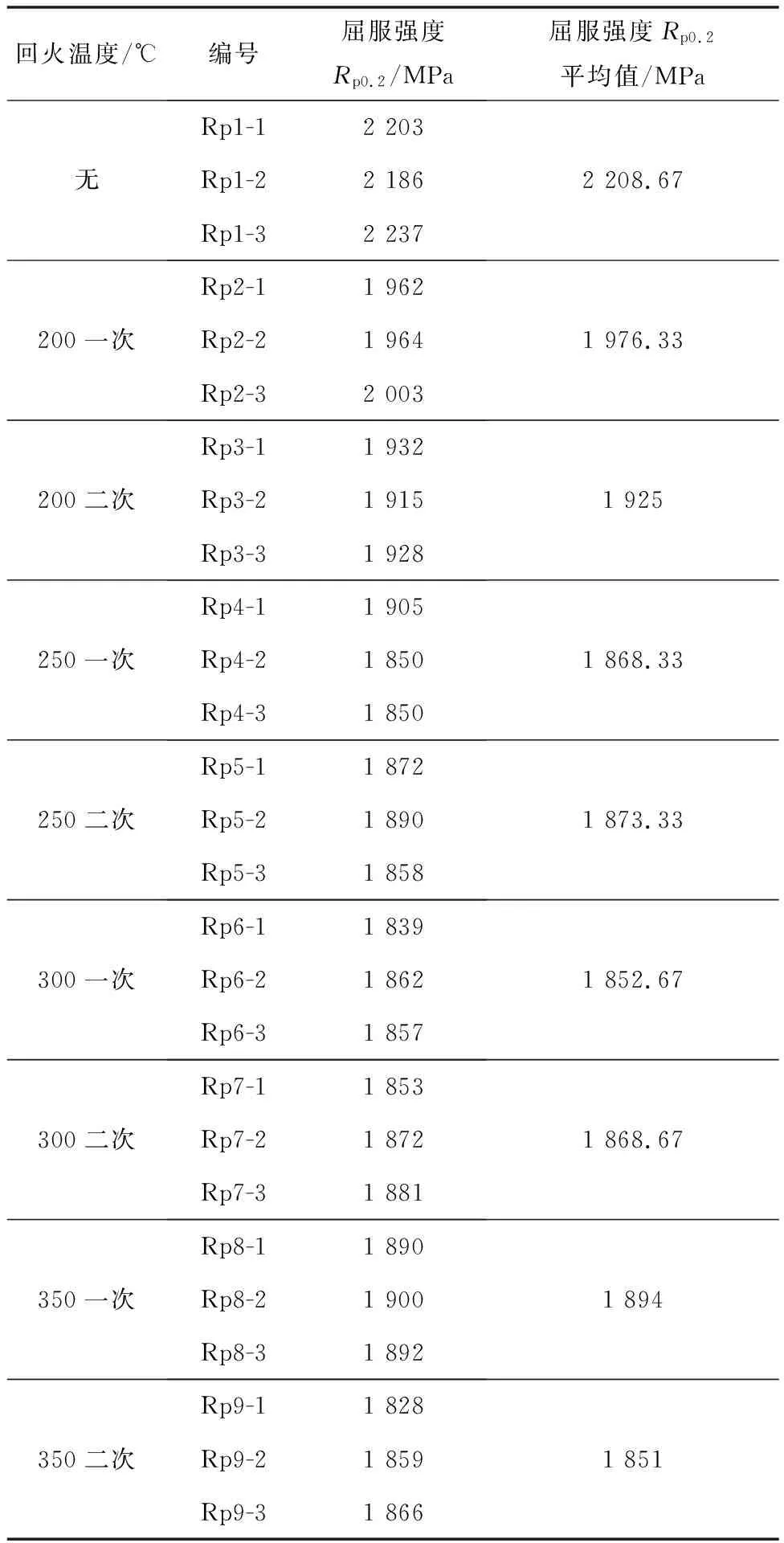

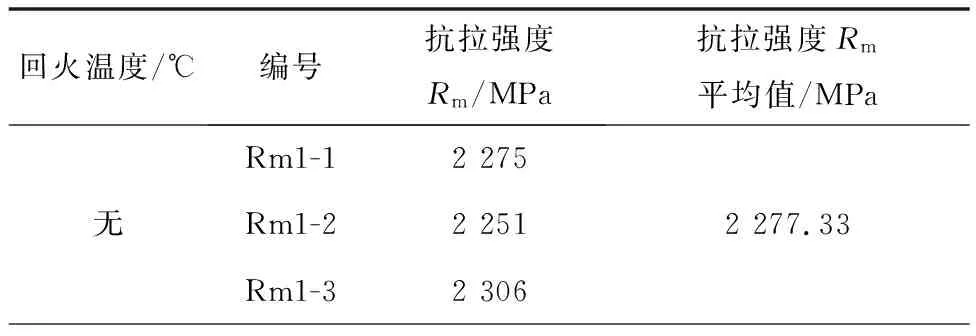

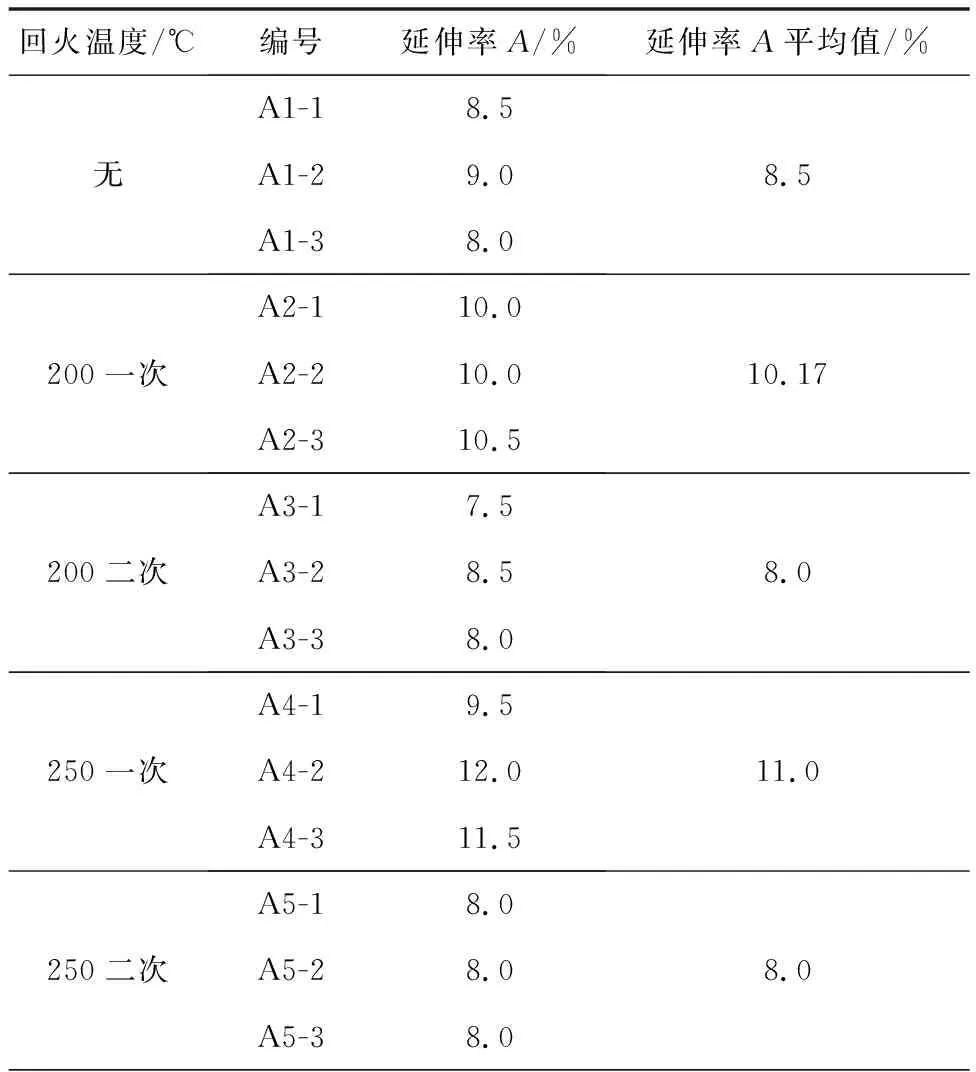

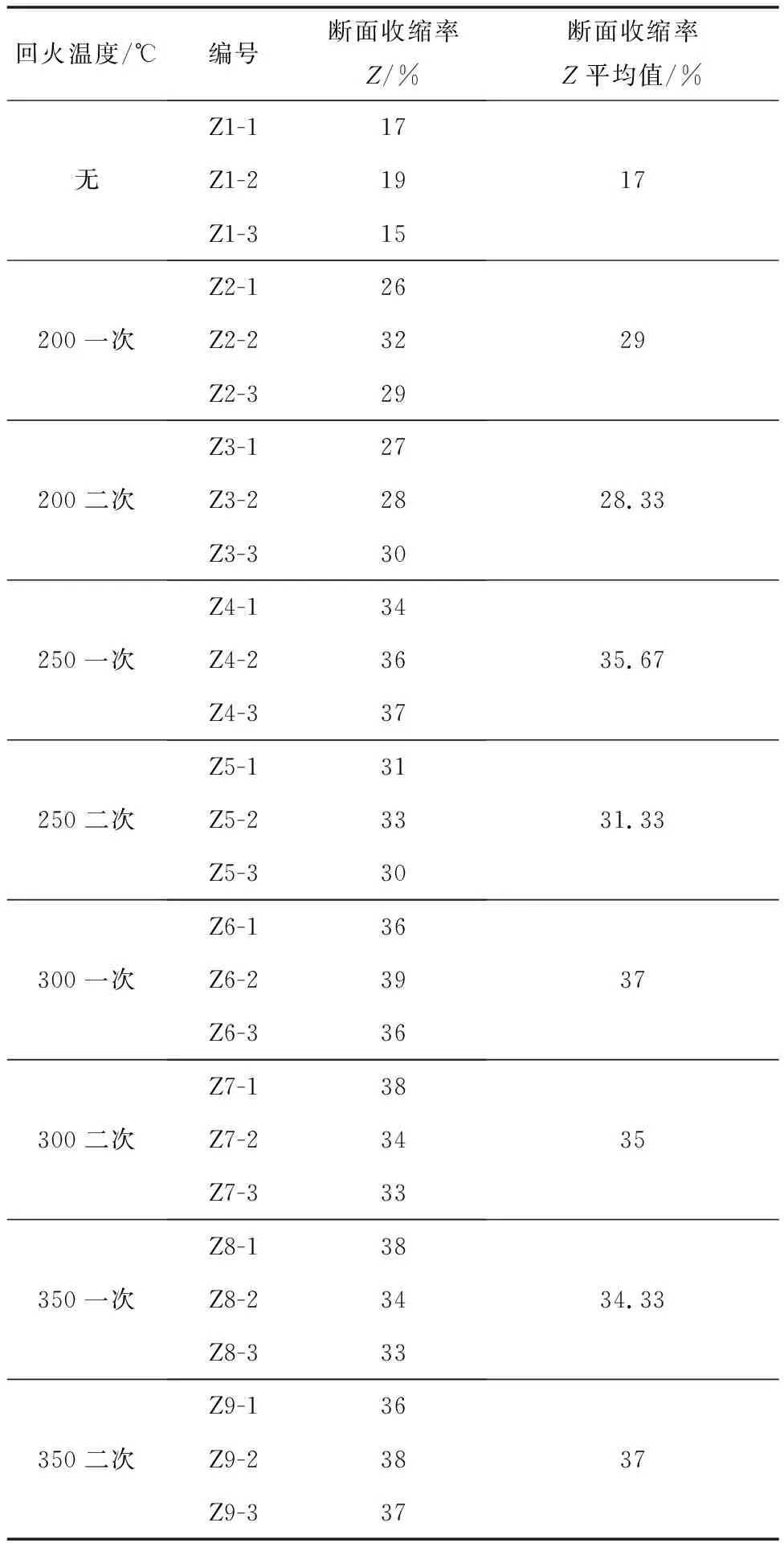

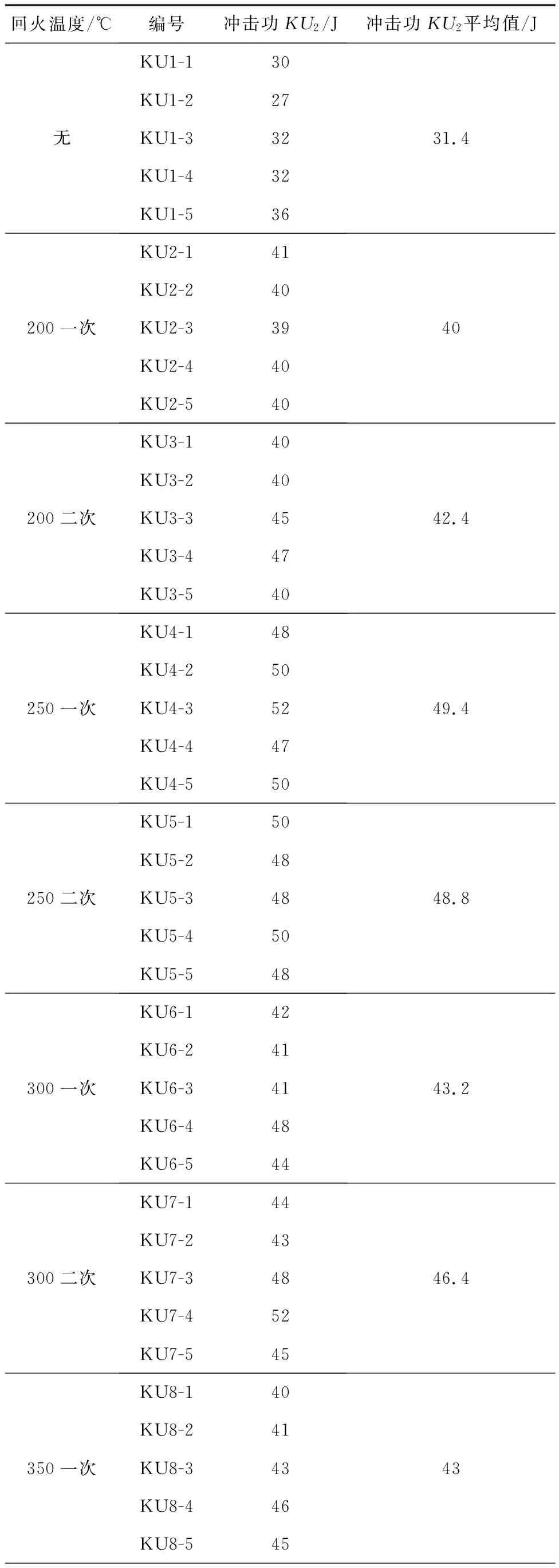

按9種不同回火溫度分別制作屈服強度試樣3件、抗拉強度試樣3件、延伸率試樣3件、斷面收縮率試樣3件、沖擊功試樣5件和硬度試樣1件,不同回火工藝處理后試樣對應的屈服強度(Rp0.2)、抗拉強度(Rm)、延伸率(A)、斷面收縮率(Z)、沖擊功(KU2)和硬度的檢測結果分別見表2~表7。

表2 不同回火溫度下屈服強度檢測結果

表3 不同回火溫度下抗拉強度檢測結果

表4 不同回火溫度下延伸率檢測結果

表5 不同回火溫度下斷面收縮率檢測結果

表6 不同回火溫度下沖擊功檢測結果

表7 不同回火溫度下硬度檢測結果

針對上述數據,采用“平均值±標準差”方式梳理后見表8。

表8 數據梳理后不同熱處理下力學性能、硬度

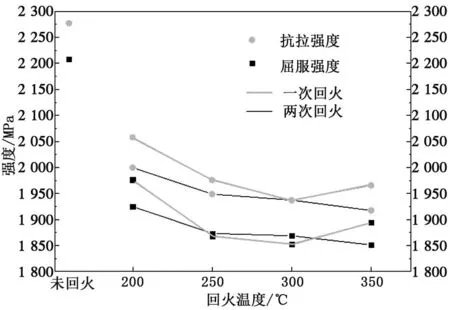

對數據進行統計繪圖,將各組溫度對應的數據點全部繪出,連接各組數據的平均值,分析各性能數據隨溫度的變化趨勢(見圖5~圖7)。

圖5 強度與回火工藝的關系

由圖5可知,未回火時,試樣抗拉強度和屈服強度明顯高于回火后試樣的強度。一次回火后,試樣抗拉強度和屈服強度均降低,二次回火后,試樣抗拉強度和屈服強度呈現進一步降低趨勢。當一次回火時,隨回火溫度升高,抗拉強度和屈服強度先降低后升高。當二次回火時,隨回火溫度升高,抗拉強度和屈服強度逐漸降低。

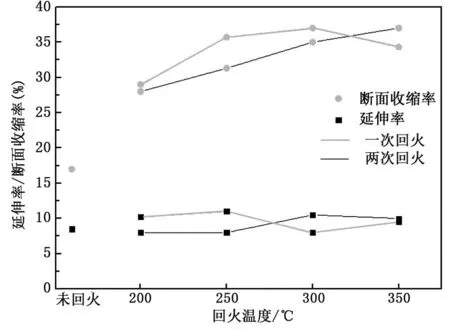

由圖6可知,未回火時,試樣斷面收縮率明顯低于回火后試樣;未回火時,試樣延伸率為8.5%±0.5%,回火后,延伸率范圍為7.5%~12.0%。一次回火后,隨回火溫度升高,試樣斷面收縮率先升高后降低,延伸率先降低后升高。二次回火后,隨回火溫度升高,試樣斷面收縮率升高,延伸率先升高后降低。

圖6 延伸率和斷面收縮率與回火工藝的關系

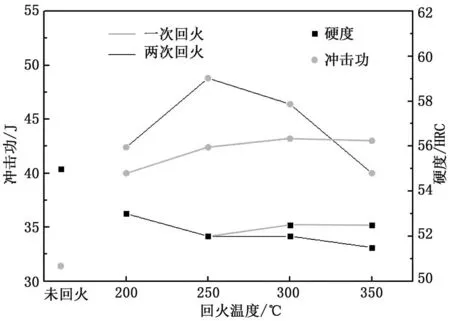

由圖7可知,未回火時,試樣沖擊功明顯低于回火后試樣;未回火時,試樣的硬度明顯高于回火后試樣。一次回火后,隨回火溫度升高,試樣沖擊功逐漸升高,硬度先降低后升高。二次回火后,隨回火溫度升高,試樣沖擊功先升高后降低,硬度逐漸降低。

圖7 沖擊功和硬度與回火工藝的關系

2.3 旋轉彎曲疲勞性能

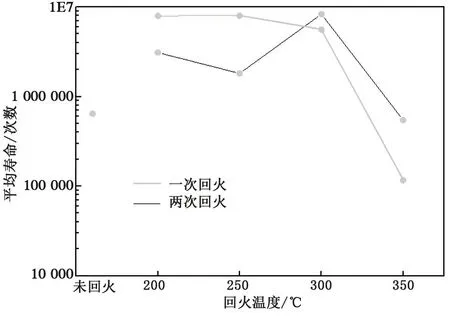

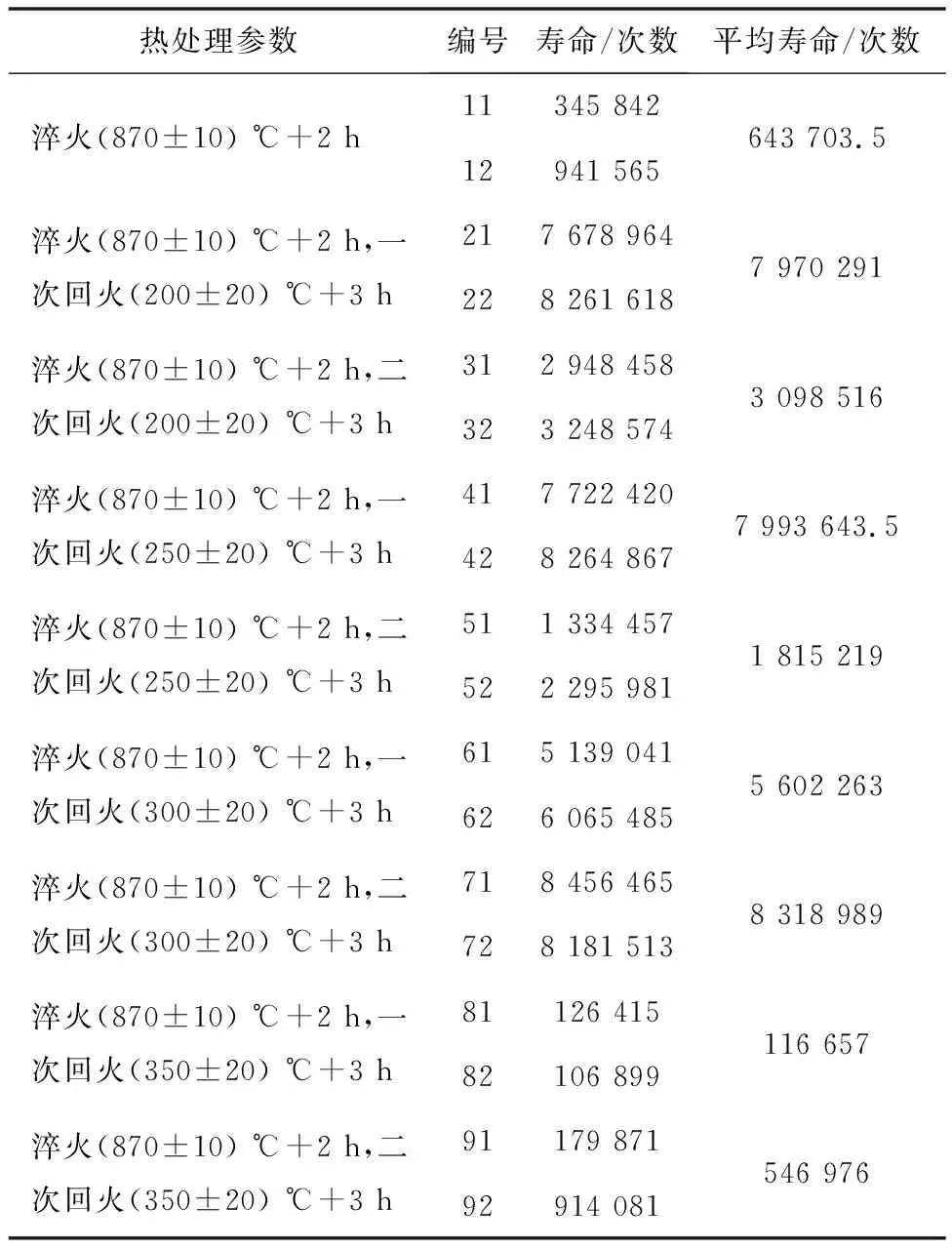

按9種不同回火熱處理工藝,每種制作2件試樣進行旋轉彎曲疲勞試驗,試驗數據見表9,旋轉彎曲疲勞試驗結果如圖8所示。

圖8 300M鋼材料試樣旋轉彎曲疲勞試驗壽命

表9 300M鋼材料試樣旋轉彎曲疲勞試驗壽命

由表9和圖8可知,未回火時,試樣旋轉彎曲疲勞試驗循環次數明顯低于回火溫度200~300 ℃的試樣,高于回火溫度350 ℃的試樣,一次回火后,隨回火溫度升高,試樣旋轉彎曲疲勞試驗循環次數逐漸降低,在回火溫度350 ℃時降幅較大。二次回火后,隨回火溫度升高,試樣旋轉彎曲疲勞試驗循環次數呈現先升高后降低的趨勢,回火溫度300 ℃時,循環次數最多。

3 結語

通過上述試驗研究形成結論如下。

1)300M鋼未回火時,材料的沖擊功和斷面收縮率顯著低于標準值,此時材料性能不能滿足產品使用要求;回火后,強度有所降低,但是斷面收縮率和沖擊功明顯升高。

2)回火溫度在200~350 ℃時,隨回火溫度升高,屈服強度、抗拉強度、硬度值相差不大,均在標準值以上;延伸率、斷面收縮率數據波動較大。一次回火時,隨回火溫度升高,沖擊功逐漸升高;二次回火時,隨回火溫度升高,沖擊功先增加后降低。

3)未回火時,旋轉彎曲疲勞試驗平均循環次數為643 703次,遠低于試樣在200~300 ℃回火時性能;當試樣在350 ℃回火時,旋轉彎曲疲勞試驗循環次數下降明顯。其中,回火溫度為300 ℃時進行回火旋轉彎曲疲勞試驗平均循環次數最高,達到8 318 989次。

綜上所述,推薦熱處理工藝參數采用淬火溫度870 ℃,之后進行兩次回火,回火溫度為300 ℃。