基于重量傳感器信號采集的抓斗抓取量智能控制系統

供稿/南京港機重工制造有限公司 潘 磊

采編/鄒鐵漢 張韋微

目前,抓斗抓取物料的過程主要是依賴司機的操作經驗,手動操作主令控制器控制抓斗打開的角度大小,同一貨種的情況下,抓斗打開的角度越大,抓斗抓取量就越大。在抓斗打開的角度相同的情況下,不同的物料,密度越大,抓取的物料就越重,所以抓斗抓取物料的質量跟司機操作抓斗打開的角度和所抓物料的密度都有關聯。為了滿足作業需求,避免出現因貨種密度不同或司機打開的抓斗角度不合適造成起重機作業時超載或抓取量過少的情況發生,目前港口生產者會根據不同的貨種配置斗容大小相適應的抓斗,但是往往還不能完全兼顧所有的散貨作業需求。

現有的港口起重機設備上一般都有1套獨立的超負荷系統裝置,該裝置主要檢測起重機所吊起的貨物是否超載。當超負荷系統裝置檢測到所吊起的貨物超載時會輸出信號至PLC系統,參與PLC系統控制,自動限制司機控制起重機將貨物繼續提升,只能將貨物下降。當人工控制抓斗打開角度過大時,抓取物料質量超過額定起重量,此時司機只能將抓斗放下,需重新操作抓斗抓料;當抓斗打開角度過小時,抓取物料質量又會低于額定起重量;以上2種情況都會造成生產效率降低。現有的抓斗控制系統完全依賴司機的操作水平,很難完全發揮起重設備的額定生產能力。超負荷系統也屬于獨立設置,使得超負荷系統無法融入整個系統,不能實時參與電氣系統控制。

技術方案

針對現有技術中存在的問題,南京港機重工制造有限公司設計了一種基于重量傳感器信號采集的抓斗抓取量智能控制系統,以解決目前單一抓斗無法兼顧所有的散貨作業需求,需根據不同貨重更換不同類抓斗;以及作業過程中需人工反復調整抓斗打開角度以控制最合適的抓取量,進而造成工作效率低的問題。

基于重量傳感器信號采集的抓斗抓取量智能控制系統包括:重量傳感器、抓斗控制系統、增量型編碼器及PLC系統。重量傳感器與PLC系統電性連接。抓斗控制裝置包括:抓斗、支持電動機、開閉電動機、支持卷筒、開閉卷筒、支持鋼絲繩、開閉鋼絲繩、主令控制器及變頻器。抓斗包括數片顎片,抓斗的頭部通過支持鋼絲繩與支持卷筒相連,抓斗顎片內側的閉合繩上端通過開閉鋼絲繩與開閉卷筒相連,支持卷筒和開閉卷筒安裝于機房內,卷筒上的鋼絲繩通過改向滑輪連接至抓斗;支持電動機連接控制支持卷筒,開閉電動機連接控制開閉卷筒。變頻器與支持電動機及開閉電動機、主令控制器與PLC系統、變頻器與PLC系統均為電性連接。主令控制器用于發出控制抓斗升降與開閉的指令,PLC系統將主令控制器發出的升降、開閉指令轉化后發送給變頻器,變頻器接收轉化后的運行指令控制電動機工作運行。支持電動機和開閉電動機的轉子上均安裝有增量型編碼器,其與PLC系統電性連接,采集支持電動機及開閉電動機的運行數值,再將數值信號回饋給PLC系統。

技術原理和實施流程

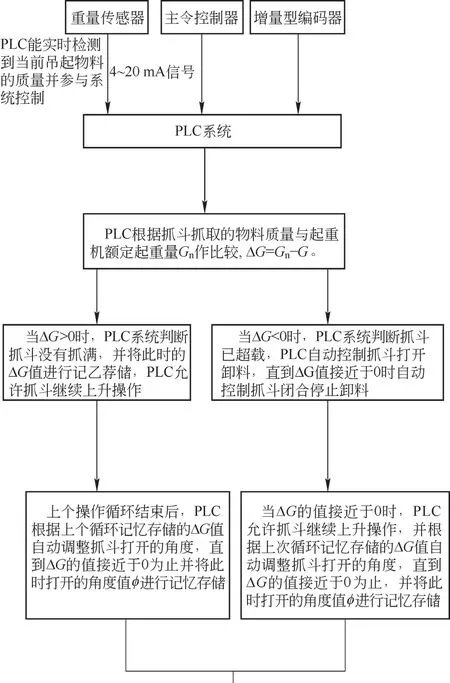

基于重量傳感器信號采集的抓斗抓取量智能控制系統流程如圖1所示。

1)確認增量型編碼器計數的方向,設抓斗上升或閉斗時為增計數,抓斗下降或開斗時為減計數;當抓斗作打開動作時,支持鋼絲繩靜止不動,支持電動機的編碼器數值不變,開閉鋼絲繩下降,開閉電動機的編碼器數值遞減,直到抓斗打開到預想的角度時開閉鋼絲繩停止動作,此時開閉電動機的編碼器的數值停止遞減變化。

2)由主令控制器發送升降或開閉指令,再由PLC系統接收轉化后發送給變頻器,變頻器控制支持電動機及開閉電動機運行。

3)支持電動機和開閉電動機的轉子上的增量型編碼器與PLC系統電性連接,采用PLC高速計數器對增量型編碼器進行信號采集,增量型編碼器作為變頻器的實際速度檢測設備,實現電動機閉環控制。通過計算得到支持和開閉鋼絲繩之間的繩差,根據比例關系

抓斗抓取量智能控制系統流程圖

φ=k1·c

c=a-b

式中:a為閉斗狀態時支持電動機的編碼器的數值,b為開閉電動機的編碼器的數值、c為抓斗打開動作時支持機構鋼絲繩與開閉機構鋼絲繩之間繩差對應編碼器的差值,φ為抓斗打開的角度數值,k1為φ與c之間的比例系數。

通過PLC編程讀取支持電動機和開閉電動機上增量型編碼器的數值,計算出支持和開閉鋼絲繩的實際運行的狀態,從而得出抓斗的打開角度。

4)將重量傳感器輸出的4~20 mA的模擬量信號直接進入PLC的模擬量輸入模塊,港口起重機設備重量傳感器輸出的模擬量信號的數值與起重機設備所吊起的物料的質量呈正比例關系,即

G=k2·I

式中:G為起重機所吊起的重物的質量,I為重量傳感器輸出的模擬量信號的數值,k2為I與G之間的比例系數。

將超負荷系統的重量傳感器信號直接進入PLC模擬量輸入模塊,根據重量傳感器輸出的模擬量信號的數值大小與起重機設備所吊起的物料的質量呈正比例關系的原理,即可通過PLC編程實時讀取到起重機所吊起的重物的質量。

5)ΔG為起重機實際所吊起的重物的質量與起重機在正常工作情況下所允許的最大起重量之間的差,ΔG值越大,抓斗實際少抓的物料質量就越多,根據ΔG值的大小,下個循環作業時,PLC根據程序模塊將自動調整抓斗打開的角度,直到ΔG值接近于0為止。同時PLC將此時抓斗打開的角度值φ記憶存儲,即記憶存儲支持機構鋼絲繩與開閉機構鋼絲繩之間繩差對應編碼器的數值c,然后PLC將按照此角度值自動進行精確控制,保證每次抓斗抓取物料的量接近起重機在正常工作情況下所允許的最大起重質量Gn。

6)如果計算得出的ΔG值為負值,負值越大,抓斗實際多抓的物料的質量就越多,根據ΔG值的大小,PLC按照程序模塊自動控制抓斗打開進行卸料減重,直到ΔG的值接近于0為止,PLC根據程序模塊自動控制抓斗閉合,停止卸料減重,記憶存儲同5)。

總結

本技術方案簡單實用,在不改變任何機械結構的基礎上,通過PLC系統采集重量傳感器的實時信號,對抓取量進行實時監測并參與系統控制,實現抓斗抓取量智能控制,整個過程無需人工控制;且可對抓取的數據進行儲存,加快了工作效率,更加便于作業;避免了因反復抓取造成的空氣環境污染等問題;本系統成本低,智能化程度高,極大地提高了設備的生產效率、本質安全性、綠色環保性、智能性。