預制菜食品微生物潛在風險點分布及其原因探究

關鍵詞: 預制菜; 微生物潛在風險點; 原料處理; 生產加工; 貯運

中圖法分類號: TS205 文獻標識碼: A 文章編號: 1000-2324(2024)01-0116-07

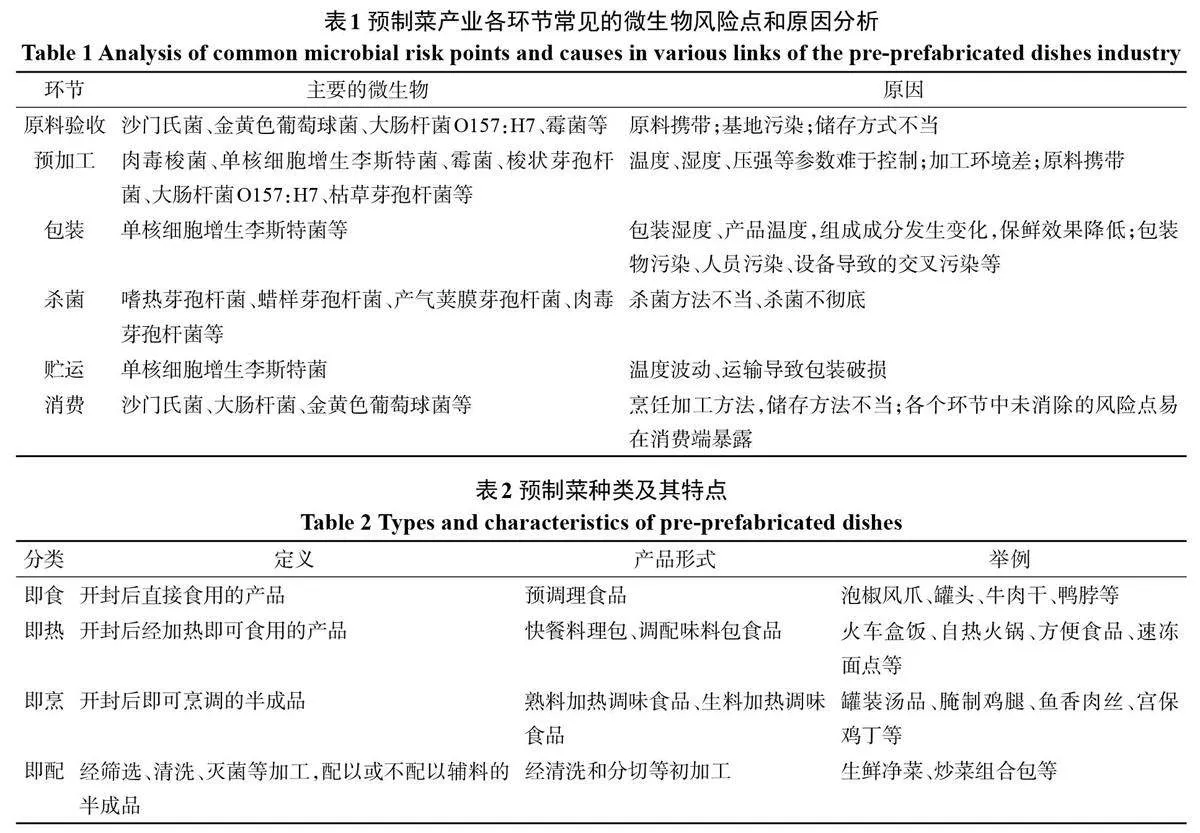

預制菜是以一種或多種農產品為主要原料,運用標準化流水作業,經預加工(如分切、攪拌、腌制、滾揉、成型、調味等)或預烹調(如炒、炸、烤、煮、蒸等)制成,并進行預包裝的成品或半成品菜肴。近年來,預制菜產業發展勢頭良好,一方面是疫情和快生活節奏等因素的影響,另一方面是我國的食品鏈加工技術、冷鏈物流以及互聯網經濟不斷完善和發展的因素[1]。2023年我國預制菜市場規模將超過5 000 億元,2026 年可能突破萬億元[2]。隨著預制菜企業數量及規模的快速增長,預制菜產業發展的問題逐漸顯現,主要體現在食品安全存在風險、標準體系不完善、規模企業少[3]、營養成分難以保留、部分菜品感官品質較差等[4]。引發食品安全的因素主要有微生物污染、添加劑不規范、加工過程中產生有毒有害物質等,微生物污染是諸多致病因素中導致食源性疾病最重要的誘因[5],有關預制菜的研究主要聚焦于在產業發展現狀[2,6]、生產技術[7]、品質控制[8]、設備與冷鏈、保鮮技術[9-10]等方面,而關于預制菜微生物污染的研究相對較少。本文針對預制菜生產加工等環節潛在的微生物污染因素,進行系統分析總結,如表1 所示,并對其展開詳述,以期為預制菜產業健康可持續發展提供參考。

1 預制菜概念與發展歷程

預制菜是一類針對餐館、酒店等餐飲場所,運用現代標準化流水作業,經包裝、殺菌或不殺菌、冷卻或凍結、常溫或低溫貯藏、直接或通過加熱、簡單烹飪后可食用的便捷式特色菜品[7],具備標準化、工業化、簡單烹飪及包裝、可貯藏運輸等屬性[11]。根據食用方法可分為即食預制菜、即熱預制菜、即烹預制菜以及即配預制菜(表2)。

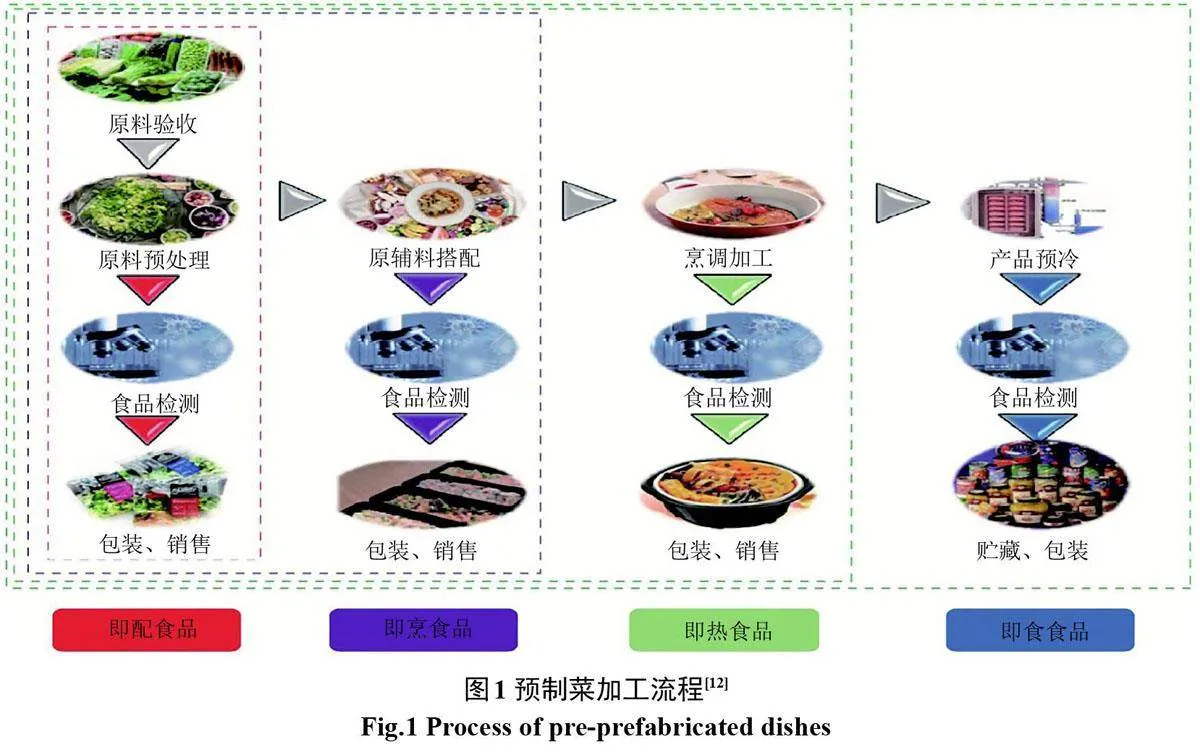

預制菜的加工程度與食用方式相關,不同預制菜類型加工流程如圖1 所示[12]。研究表明,預制菜由來已久,在古代,我國人民就采取干燥、腌制、發酵等工藝將食材制作成半成品菜肴。《齊民要術》便有臘肉的作法,宋代《格物粗談》對“火腿”也有記載,這是早期預制菜肴的雛形[13]。由于受到當時生產力水平限制,并沒有進行標準化/工業化生產。1810年Donkin利用罐藏技術制作牛肉罐頭[14],成為近代最早商業化的預制菜肴。后來隨著包裝材料、包裝技術以及冷鏈技術的發展,1953 年,美國Swansons公司將烹調的火雞包裝后售賣,開創了完整預制菜的先河[15]。20 世紀80 年代,冷鏈配送技術發展促進了冷藏預制菜食品研發,誕生了Chicken Kiev 等商業化預制菜肴,進一步豐富了預制菜肴的品類[16]。20 世紀90 年代,隨著肯德基、麥當勞等快餐企業進入我國,半成品菜和凈菜企業開始緩慢發展。后來在快生活節奏和新冠疫情等因素推動下,消費者對于成品/半成品菜肴的需求激增。與此同時,隨著冷鏈物流及互聯網技術的不斷完善和發展,我國預制菜行業進入了快速發展時期[17]。

2 原料中的微生物污染

預制菜原料包括糧谷類、畜禽類、水產類、果蔬類,畜禽源預制菜主要經由養殖場和屠宰場處理。在養殖和產品加工過程當中,由于養殖方式不當、加工環境消毒不徹底等原因均可能導致微生物污染。常見的污染源有大腸桿菌(Escherichia coli)、沙門氏菌(Salmonellaenteriditis),金黃色葡萄球菌(Staphylococcusaureus)等。沙門氏菌是一種重要的食源性致病菌,食用了受其污染的食品容易引發腹瀉等病癥,食品在運輸和出售過程也容易受到沙門氏菌的污染[18-19]。水產類預制菜主要來源于水產養殖和捕撈,致病菌致腐菌是水產品最常見的生物性危害因子,細菌及其產生的毒素會引起食物中毒[20]。糧谷類預制菜也容易受到霉菌、細菌的污染,儲存不當會導致微生物迅速生長繁殖,從而使谷物變質[21]。土壤環境、灌溉用水與果蔬安全密不可分。研究表明,從蔬菜基地產的生菜和水土環境中,能分離到大腸菌群和蠟樣芽孢桿菌[22]。因此,糞便等有機肥就成為果蔬類預制菜原料潛在的致病微生物源,如大腸桿菌O157:H7,該血清型的大腸桿菌廣泛存在土壤和水中,在蔬菜栽培時從糞肥污染的土壤和灌溉水傳播到果蔬,同時,大腸桿菌O157:H7在果蔬中存活很長時間后,仍具有致病性;當人們食用被大腸桿菌污染的食物后,就導致腹瀉,甚至脫水、血壓下降,此外,還可能誘發尿道炎、膀胱炎、腹膜炎、膽囊炎、闌尾炎等病癥[23]。總之,預制菜原材料本身攜帶致病菌是非常關鍵的潛在致病微生物來源,務必加強源頭微生物的控制。

3 生產加工環節的微生物污染

預制菜種類繁多,生產工藝復雜,自動化水平和衛生管理水平參差不齊。有研究表明,預制菜生產加工過程中,產品攜帶的菌落數高于成品,預制菜生產加工環節的潔凈度對成品有較大影響[24]。因此,明確生產加工各個環節的微生物分布規律,對于預制菜質量安全控制非常必要。

3.1 預加工

3.1.1 清洗和切配 清洗和切配是預制菜生產加工的必要環節。如上所述,不同種類的預制菜,其原料不可避免的存在各種病原微生物,如肉毒梭菌、單核細胞增生李斯特菌等屬于致病菌[25]。肉毒梭菌常見于果蔬中,肉毒梭菌感染人后,會導致肌肉松弛、呼吸困難、視力模糊等癥狀[26]。清洗原材料是必要的,相較于未經清洗處理過的預制菜原料,經清洗處理的預制菜原料受微生物的污染顯著降低[27]。切分是指將食品切成絲狀、條狀、塊狀、片狀等,便于進一步深加工;然而,食材切配后,原料受到機械損傷,失去表層的保護,更易受到微生物污染,可能導致食材腐敗變質。研究顯示,容易導致食材變質的微生物有白地霉、疫霉屬、核盤菌屬等,另外,還有一些致病菌,如李斯特菌、梭狀芽孢桿菌、沙門氏菌、大腸桿菌等[28]。因此,清洗和切配環節加強致病致腐微生物的控制,對于確保預制菜質量安全,至關重要。

3.1.2 腌制 腌制可以改善預制菜色澤和風味,使品質更佳。傳統腌制通過添加食鹽來防止食材腐敗變質,延長保質期,但該方法存在攝入過多高鈉食物、增加心腦血管疾病的風險,而且,腌制周期過長,也會引起致病菌污染[29-30]。腌制能延緩腐敗變質進程,但是不能完全控制微生物生長繁殖,腌制過程中,微生物的生長繁殖受溫度、時間、鹽度、酸度、食品添加劑等因素影響[31-32]。含鹽肉制品在合適的溫度和濕度環境下,特定細菌大量滋生繁殖產生大量毒素,導致中毒[33]。隨著加工技術的發展,新型腌制技術,如超聲波技術、滾揉技術、變壓技術等,具有腌制速度快、生產周期短等優點。超高壓腌制技術能破壞病原菌細胞壁和細胞膜,使其酶失活,抑制其生長繁殖[34],但過高的壓力破壞食材結構,降低品質。脈沖電場技術是一種非熱處理技術,應用于液態食品殺菌,應用時要嚴格控制電場強度,強度過大會導致表面熟化,強度過小則不能有效殺滅病原微生物[35]。因此,要綜合考慮各種新型技術的優缺點,發揮最大抑菌效能,以確保食材品質。

3.1.3 滾揉 滾揉環節廣泛應用在肉品加工,主要是利用滾揉機的機械作用,使肉品在滾筒中不斷翻滾、撞擊,破壞肌肉纖維,軟化組織結構,改善嫩度、色澤、風味等[36],影響滾揉品質的因素主要有真空度、溫度、時間、轉速和方式等,合適的真空度能抑制微生物生長,延長保質期[37]、改善品質[38]。低溫滾揉有利于保持肉品保水性、質構特性、延長保質期[39-40]。但是,滾揉摩擦生熱會導致溫度升高,微生物的酶活性增強,繁殖加快,導致品質下降,容易引發食品安全問題[33]。因此,滾揉最好與制冷系統聯用,避免溫度波動過大,造成微生物生長繁殖加快。新型滾揉技術的出現,如呼吸滾揉、超聲波輔助滾揉、超聲波輔助變壓滾揉、超高壓協同滾揉,促進了預制菜產業健康發展。呼吸滾揉和超高壓協同滾揉能有效抑制微生物活性,在呼吸滾揉中加壓充入抑菌氣體如氮氣、二氧化碳等,從而抑制微生物的生長[41]。超高壓協同滾揉不僅顯著提高肉品感官品質,還延長肉品保質期[42]。但是,由于設備問題等原因,超高壓技術還不能與滾揉技術同時進行,只能采用超高壓與滾揉前后協同,因此超高壓滾揉在實際生產中,應用較少,有待于進一步優化升級[43]。

3.2 預烹調

預烹調是有利于預制菜熟化和貯藏的一種方式,主要有蒸制、煮制、油炸、熬制、炒制等烹調方式。預烹調能殺滅預制菜中的微生物,延長保質期,同時賦予預制菜獨特的風味和口感。預烹調要嚴格控制溫度、時間、壓力和酸堿度等參數,以防止食材受微生物污染而發生腐變。應用HACCP體系對速凍食品生產加工的風險點分析研究結果表明,足夠的熟制溫度和時間,才能殺滅食源性致病菌,否則會造成致病菌殘留[44]。利用HACCP體系對鹵肉生產過程中的危害因素評估顯示,烹調加工環節存在致病菌、病毒、寄生蟲等病原微生物的污染[45]。同樣,利用HACCP 體系分析海鮮香菇菜預烹調過程中的潛在風險,結果顯示,炒制時間、溫度控制不當會造成微生物殘留[46]。因此,預烹調溫度和時間影響預制菜獨特風味和口感,同時也是抑制微生物的關鍵因素。

3.3 包裝

通過包裝將食品與外界環境隔開,有效保持營養物質和品質,減少濕度、照射、微生物、病毒等不良因素的影響。預制菜包裝一般有普通包裝、真空包裝和氣調包裝等方式。控制微生物繁殖。真空包裝可以抑制需氧微生物的繁殖,但容易引起鮮切后呼吸強度較大的蔬菜病變[47],且不宜用于脆性食品、易結塊食品、含有尖刺且較硬的預制菜包裝。氣調包裝是將包裝袋內氣體抽出,再沖入一定比例的氮氣、氧氣、二氧化碳,以達到保鮮的目的。對于部分食品而言,氣調包裝對食材品質的保存效果要優于真空包裝[48]。但是,氣調包裝也有其弊端,比如只能抑制部分致病菌,對某些病原菌無效,如單核增生李斯特菌;而且,隨著保存時間的延長,氣調包裝內氣體組分不斷改變,保鮮效果降低;食材類型不同,所需要的混合氣體以及氣體組成也存在明顯差異,這可能與不同食材代謝途徑、代謝強度以及微生物種類差異有關。預制菜一般含有多種食材,需要通過大量實驗來確定最佳氣體組成,大大增加氣調包裝預制菜的難度。因此,對預制菜進行氣調包裝之前需要進行殺菌預處理,提高氣調包裝效果。氣調包裝與其他包裝技術聯合應用,能延長改進保鮮效果,需要機械、材料、化學、自動化等多學科協同攻關,促進預制菜氣調包裝產業化發展[49]。

3.4 殺菌

預制菜常用的殺菌技術包括熱力殺菌和非熱力殺菌。熱力殺菌包括高溫、巴氏殺菌等技術,非熱力殺菌包括高壓、射線、脈沖等技術。熱力殺菌技術通過熱效應殺滅病原微生物,該技術破壞營養物質和感官品質。為了保持預制菜品質,有些預制菜加工后不殺菌,或采用巴氏殺菌后冷藏保存。但巴氏殺菌等低強度的熱殺菌方法無法殺滅產芽孢桿菌所形成的芽孢[50-52]。因此,不殺菌、殺菌方法不當、殺菌不徹底等都可能會導致芽孢生長,引起食源性疾病等問題[53]。非熱力殺菌則可以避免熱力殺菌的缺陷,目前新型非熱力殺菌技術中的超高壓殺菌耗能低、殺菌效果較好,食品風味品質也能得到保證[54-55]。超高壓殺菌技術的壓強、時間影響微生物菌落總數,且不同類型的預制菜需要采用不同的殺菌參數[56]。超聲波殺菌、低溫等離子體殺菌、微波輔助熱殺菌等新技術,雖然殺菌時間短、效果顯著,但是存在設備成本高、加工工藝參數難控制等問題,限制了新技術的廣泛應用[57]。

4 貯運環節的微生物污染

預制菜的貯運,一般分為常溫、冷藏、冷凍三種條件[58]。常溫流通的預制菜應考慮合適的包裝方式,適當添加防腐劑和抗氧化劑來延長其保質期。冷藏流通是指將預制菜置于低溫環境下進行儲藏和運輸,從而阻止或抑制微生物生長,但是在冷藏運輸過程中會受到各種因素影響而引起溫度波動,這有可能導致微生物滋生,使得食品變質。冷鏈卡車在夏季裝載或卸載鮮切生菜時溫度會升高到10 ℃以上[59],增加微生物繁殖的風險。冷凍流通溫度低于-18 ℃,但是嗜冷致病微生物的污染也會造成食品安全問題[30]。另一方面,冷庫的建設偏重于大型、肉類冷庫,果蔬類加工企業和冷庫建設水平不高[60],其儲藏和運輸環節微生物控制得不到保障,容易引發食品安全問題。

5 消費環節的微生物污染

預制菜最終的銷售對象主要面對餐飲、商超、消費者等群體,后廚烹飪和上架銷售也是流通到消費者的最后環節。每年發生食物中毒人數約為20 萬至40 萬人,70%來自于餐飲行業,主要由于餐飲行業經營管理水平參差不齊,準入門檻低,對烹飪、儲存方式不當,缺乏食品安全意識[61]。上架銷售食品也會因為存放條件不達標導致腐敗變質,引發食品安全問題,且經過消費者多次挑選后,預制菜品可能會出現包裝破損,造成二次污染[62]。即烹預制菜還有可能因消費者加熱時間、加熱溫度不當,而引發食品安全問題[63]。因此,消費終端預制菜也可能出現微生物污染問題,從原料到餐桌,整個預制菜各個供應鏈環節,潛在的微生物隱患,都可能在消費端暴露出來[64]。

6 結論與展望

隨著新時代餐飲業快速發展,預制菜正在成為新興產業。然而,預制菜產業在微生物控制方面尚存在以下風險點:原材料受原料生產基地、儲存方式影響存在致病菌污染;中間環節和消費終端的加工工藝、倉儲運輸等環節處理不當,導致食源性病原微生物過度繁殖;新型加工技術工藝參數不便控制、設備成本高等問題。目前我國評價食品安全質量的微生物指標是菌落總數和大腸桿菌數,有研究顯示,過程產品的菌落總數和大腸桿菌數高于成品[24]。因此,應該從原材料、加工及倉儲物流、消費終端各個環節,做好微生物的檢測或控制。同時探究殺菌效果好、可行性高、成本低、操作簡單的加工、倉儲及物流技術,充分落實防止污染和技術消除兩大關鍵措施,促進預制菜產業健康可持續發展。