聚晶金剛石刀具低溫冷卻銑削SiC/SiC復合材料磨損試驗研究

摘 要:采用超硬聚晶金剛石(PCD)刀具對SiC/SiC陶瓷基復合材料進行干式和低溫液氮冷卻銑削試驗研究,獲得PCD刀具在干式和低溫液氮冷卻銑削條件下的前刀面和后刀面磨損形貌;分析PCD刀具在干式和低溫液氮冷卻銑削條件下的主要磨損形式,測得PCD刀具在干式和低溫液氮冷卻銑削條件下的刀具使用壽命。研究表明:在干式銑削條件下,PCD刀具前刀面的主要磨損形式為刀尖磨鈍和崩刃;而在低溫液氮冷卻銑削條件下,PCD刀具前刀面的主要磨損形式為刀尖磨鈍和微剝落;與干式銑削條件相比,PCD刀具在低溫液氮冷卻銑削條件下壽命提高約71.4%。

關鍵詞:SiC/SiC復合材料;干式銑削;低溫液氮冷卻銑削;PCD刀具;磨損形貌;磨損形式

中圖分類號:TG54文獻標志碼:A文章編號:1671-5276(2024)03-0032-05

Wear Experimentand Reserch of Polycrystalline Diamond Tools on SiC/SiC

Composite Milling under Cryogenic Cooling Condition

Abstract:Polycrystalline diamond (PCD) tools were used to mill SiC/SiC composite under dry and cryogenic cooling conditions, obtaining wear morphology of the rake and flank surfaces on the PCD tool. The wear modes of the PCD tools were analyzed, and the tool service life was measured. The reserch results show that the major wear modes of the PCD tools are tool nose fracture and edge tripping under the dry milling condition, while the major wear modes are tool nose fracture and spalling under the cryogenic cooling condition. To compare with the PCD tool under the dry cutting condition, the usage life of the PCD tools under the cryogenic cooling condition increases up to 71.4%.

Keywords:SiC/SiC composites;dry milling;cryogenic cooling milling;PCD tool;wear morphology;wear mode

0 引言

SiC/SiC是一種采用連續SiC纖維增韌SiC基體的陶瓷基復合材料。SiC/SiC陶瓷基復合材料因其具有低密度、高比強度、高比模量、耐高溫、優異抗氧化和抗燒蝕性能等特性而廣泛應用于航空、航天及船舶領域[1-3]。但因其具有典型的非均質和各向異性等突出特點,使其成為典型的難加工材料,對切削加工刀具提出了很高的要求,即便是高性能的金剛石刀具,在傳統車削、銑削、鉆削和磨削等工序中也會因磨損劇烈導致刀具無法保持精密輪廓形貌,從而達不到SiC/SiC復合材料產品尺寸精度的要求。

焦健等[4]研究了SiC/SiC復合材料在傳統磨削加工、高壓水射流加工和激光加工過程中的表面加工質量。在傳統磨削加工過程中,刀具因切削區溫度很高而出現了缺損、崩刃和磨損等失效形式,加工尺寸精度和形狀精度較低。徐俊杰[5]采用金剛石刀具對SiC/SiC復合材料進行輪廓加工和孔特征加工時發現,刀具磨損較大,較難實現對崩口、撕裂和毛刺等缺陷的控制。陳玉榮等[6]采用普通麻花鉆、PCD麻花鉆和電鍍金剛石鉆頭等工具對SiC/SiC陶瓷基復合材料進行了鉆孔加工試驗研究,普通麻花鉆易引起SiC/SiC復合材料中碳纖維斷裂,PCD麻花鉆易導致孔出口處產生崩邊,而電鍍金剛石鉆頭使用壽命短、效率低。GAVALDA等[7]對SiC/SiC陶瓷基復合材料進行了鉆削試驗研究。研究表明,鉆削過程中所受到的高鉆削力是由材料自身的高硬度造成的,且鉆削過程中出現的徑向力是由材料自身的各向異性和非均質性造成的。DIAZ等[8]采用拉曼光譜法檢測了SiC/SiC復合材料鉆削過程中纖維與基體的去除機理,SiC纖維以脆性去除為主,熱應力梯度是導致纖維應變的主要原因,而SiC基體以塑性去除為主,機械應力是導致基體應變的主要原因。YIN等[9]研究了不同磨削速度對SiC/SiC復合材料去除機理及表面加工質量的影響規律,當沿纖維經向時,在高速磨削過程中SiC纖維發生脆性斷裂,SiC基體發生撕裂;而在低速磨削時,纖維發生犁耕現象,基體發生致密化;當沿纖維緯向,在高速磨削時纖維被完全去除,而在低速磨削時發現有殘留未切斷的纖維。BERTSCHE等[10]對比研究了傳統磨削加工和超聲振動輔助磨削SiC/SiC陶瓷基復合材料過程中的刀具磨損和切削力等因素。研究結果表明,與傳統磨削加工相比,超聲振動輔助磨削過程中切削力降低了20%,刀具磨損量降低了36%。DONG等[11]開展了激光加熱輔助微細銑削SiC/SiC復合材料的研究。結果表明,與傳統微細銑削加工相比,激光加熱輔助微細銑削過程中的刀具磨損降低了76%,刀具壽命提高了3.8倍。

盡管學者們對碳化硅基復合材料(C/SiC、SiC/SiC)的切削加工進行了大量的研究,但多數集中在干式切削條件下金剛石刀具對C/SiC復合材料切削特性(刀具磨損、加工表面形成機理及加工表面質量表征等)的影響研究,而與SiC/SiC復合材料切削加工相關的研究文獻較少,對SiC/SiC復合材料冷卻切削特性的研究更是少之又少。基于此,本文主要對聚晶金剛石刀具(簡稱PCD刀具)在干式和低溫冷卻條件下切削SiC/SiC復合材料時的刀具磨損程度開展研究,獲得PCD刀具在干式和低溫冷卻銑削SiC/SiC復合材料時的磨損形式和磨損量,為金剛石刀具高效率銑削SiC/SiC復合材料加工提供指導。

1 試驗設計

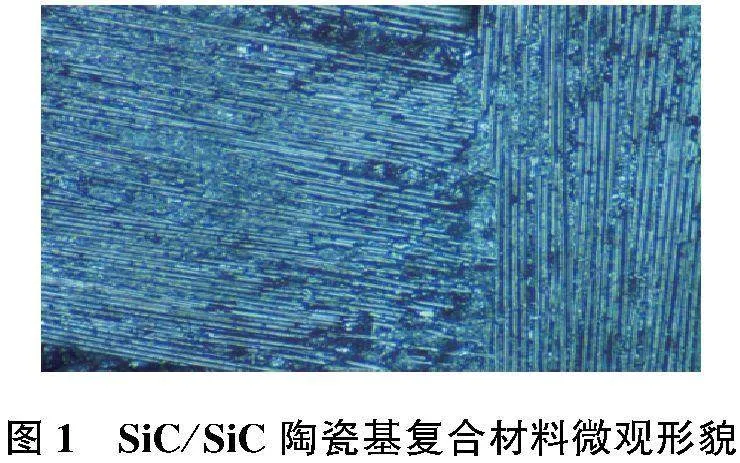

本試驗的工件材料選用的是連續碳化硅纖維增加碳化硅基復合材料,材料內部結構為2.5D編織結構,由SiC纖維、SiC基體和界面增強相組成,纖維的體積分數約為30%。該材料的表面微觀形貌與參數分別如圖1和表1所示。進行試驗的工件尺寸為200mm(長)×20mm(寬)×5mm(高),在加工試驗前,工件毛坯進行表面磨削處理,以保證較好的平整度。

加工刀具選用PCD刀具,刀柄選用硬質合金材料,采用釬焊工藝將金剛石刀片焊接到硬質合金刀柄上,實物如圖 2所示,刀具參數如表2所示。

將上述PCD刀具分別裝夾于一臺DMU 60五軸立式加工中心,如圖3所示,并將三向動態測力儀安裝于機床工作臺面上,如圖4所示,檢測切削過程中所產生的切削力。采用單因素試驗法,分別在干式切削條件和低溫液氮冷卻條件下進行PCD刀具的磨損對比試驗。其中,低溫液氮冷卻系統噴出的冷卻介質流量為0.5L/min,噴射壓力為0.05MPa,切削參數和冷卻工藝參數如表3所示。該工藝參數是前期以獲得良好的工件質量和高效的加工效率為目標,通過開展低溫冷卻射流溫度因素試驗和低溫銑削參數單因素試驗后優選的結果。此外,本試驗以PCD平底銑刀主切削刃后刀面的磨損來評價刀具的磨損,因此當主切削刃后刀面的磨損帶平均寬度VB達到磨鈍標準時,判斷PCD刀具失效。本試驗選取的后刀面磨鈍標準為VB=0.3mm。

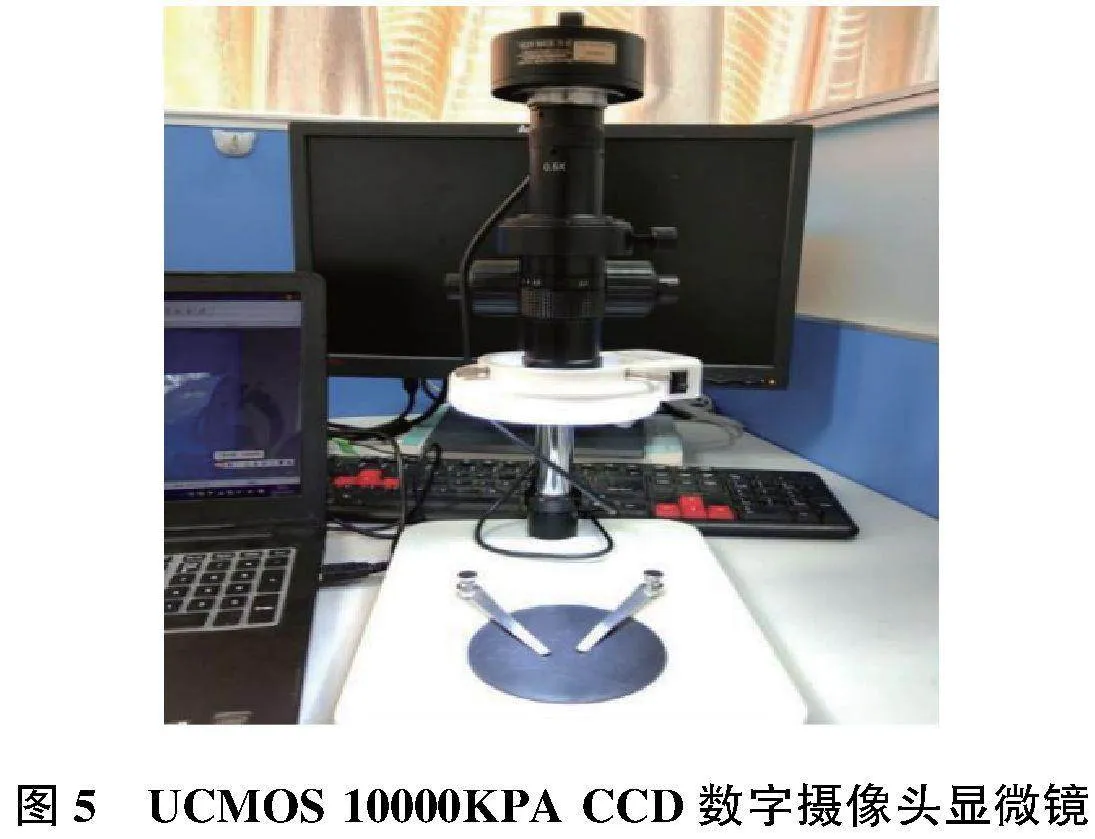

用數字攝像頭顯微鏡(UCMOS 10000KPA CCD,如圖 5所示)對PCD刀具前、后刀面磨損形貌進行觀測,并采用圖像分析軟件ImageView對后刀面平均磨損寬度VB進行測量。

2 試驗結果與分析

SiC/SiC復合材料具有大脆性、高硬度、各向異性和非均質性等特點,銑削加工過程是一種不均勻受載的切削過程,刀具頻繁受到纖維的刻劃和劃擦以及碳化硅基體的沖擊與刻劃。在循環沖擊載荷與刻劃的作用下,切削刃容易發生崩裂。同時,若刀具受力達到刀片與基體之間的臨界結合強度時,釬焊的刀片還會脫落。

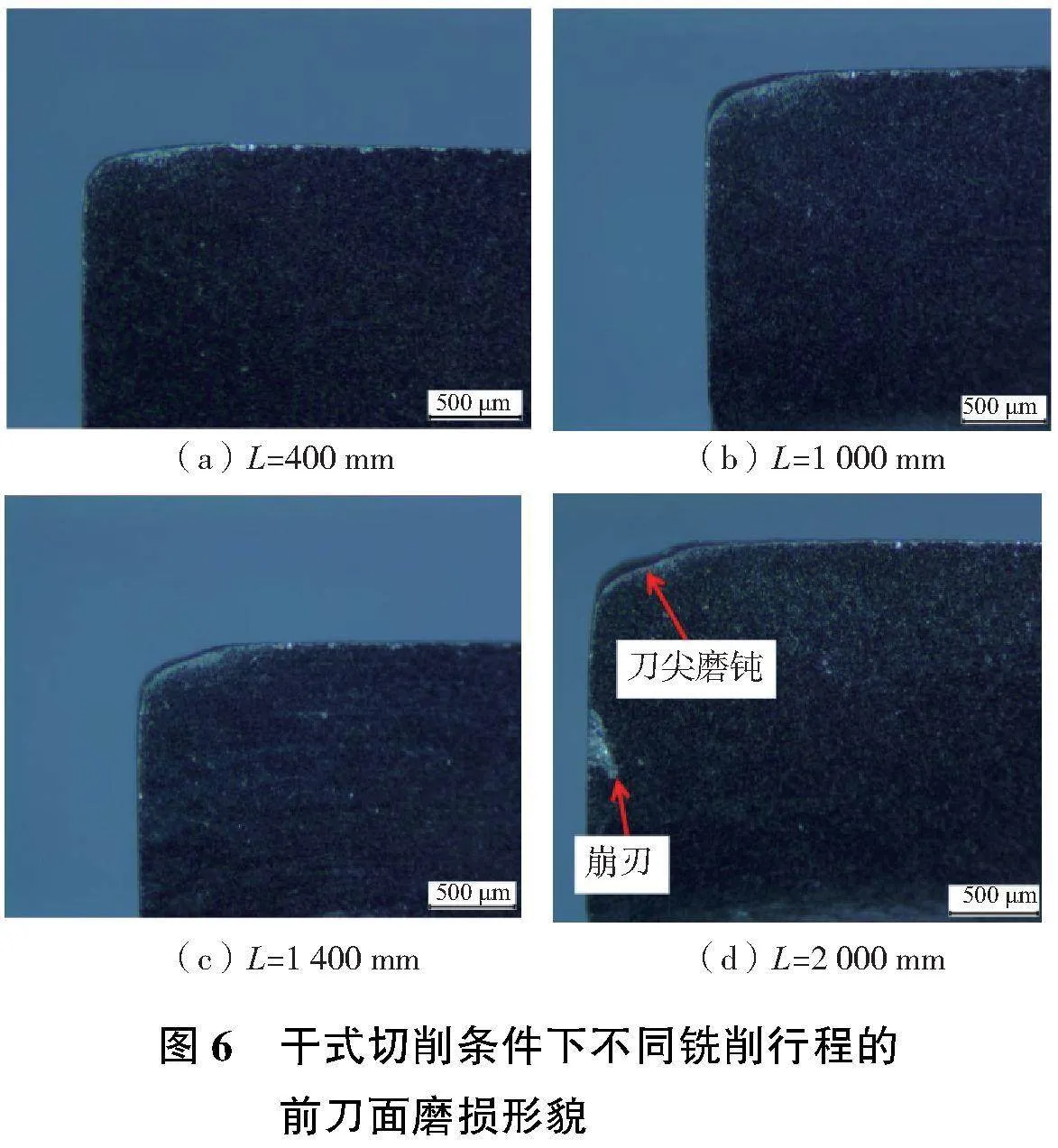

1)干式銑削條件

在干式條件下,采用PCD平底銑刀對SiC/SiC復合材料進行銑削加工,不同銑削行程L下PCD刀具的前刀面磨損形貌如圖6所示。由圖可知,PCD刀具前刀面磨損主要發生在刀尖和主切削刃附近,且出現了明顯的刀尖磨鈍和崩刃等磨損形態。這是因為SiC/SiC復合材料具有高的硬脆性,切屑主要呈現微小粉末狀顆粒,切削過程中切屑未與前刀面大面積接觸,快速經前刀面排出,因此PCD刀具前刀面并未出現明顯的光亮區域或者月牙洼區域,而是集中發生在刀尖和切削刃附近,導致刀尖磨鈍和崩刃等磨損形態。

采集不同銑削行程時的PCD刀具后刀面磨損形貌,如圖7所示。由圖7可以看出,后刀面磨損區域沿主切削刃方向呈現連續均勻的磨損帶,且越靠近刀尖處,磨損區域越寬。這是因為刀尖處所受的切削力較大,切削溫度較高,致使刀尖處磨損速率比其他區域更快,磨損量更大。

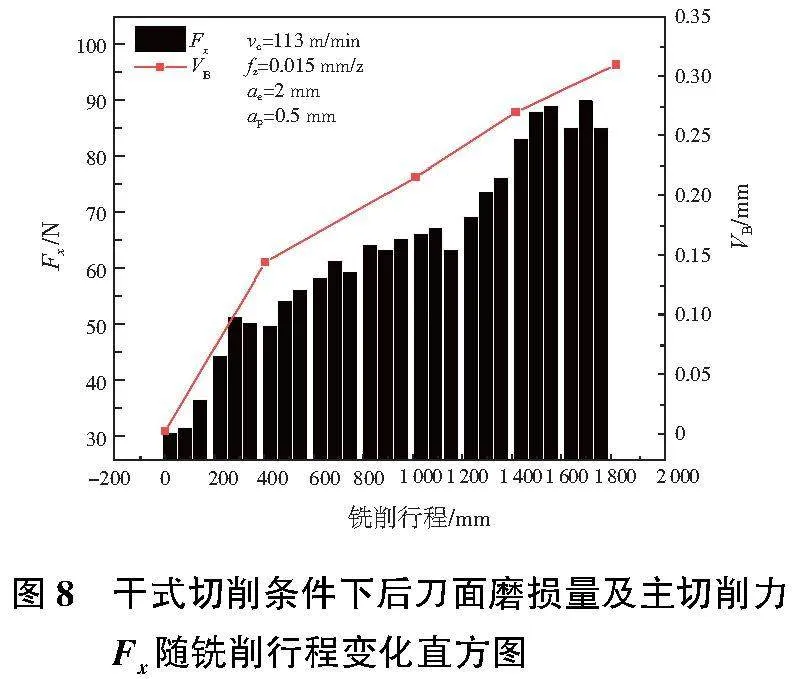

測得干式切削條件下不同銑削行程時的后刀面磨損量VB及主切削力Fx如圖 8所示。VB隨銑削行程的增加,呈現先快速增加、后緩慢增加的趨勢,直至達到刀具磨鈍標準,即VB=0.3mm。這是因為,新刀具切削刃比較鋒利,且不可避免存在微小缺陷,加之切削刃表面粗糙度大,刀具應力主要集中于刀尖和切削刃處,使得VB迅速增加;隨后刀具進入正常磨損階段,后刀面磨損量呈現緩慢增加的趨勢,直至達到磨鈍標準。另外,當銑削行程約為1 750mm時,VB=0.3mm,表明干式切削條件下該PCD刀具達到了磨鈍標準。

2)低溫液氮冷卻銑削條件

在低溫液氮冷卻銑削條件下,測得不同銑削行程對應的前刀面磨損形貌,如圖9所示。由圖可以看到,PCD刀具的主要磨損形式為刀尖磨鈍和微剝落。與干式切削條件相比,磨損程度得到顯著降低。

測得低溫液氮冷卻切削條件下不同銑削行程時的PCD刀具后刀面磨損量如圖 10所示。由圖可以看到,后刀面磨損區域沿主切削刃方向呈現連續光亮的磨損帶,且越靠近刀尖處,磨損區域越寬。

測得低溫液氮冷卻切削條件下不同銑削行程時的后刀面磨損量VB及主切削力Fx如圖 11所示。由圖可以看出,與干式切削條件下相同,VB隨銑削行程的增加,呈現先快速增加、后緩慢增加的趨勢,直至達到刀具磨鈍標準,即VB=0.3mm,此時銑削行程約為3 000mm。與干式切削條件相比,PCD刀具具有更高的使用壽命,且壽命提高約71.4%。這是因為,液氮冷卻介質噴射至切削區后,在液氮自身較低溫度(-196℃)、液氮遇空氣瞬時汽化吸熱作用以及液氮降低刀-屑接觸區域面積等作用下,切削區溫度顯著低于干式切削時的切削區溫度,同時,切削力也得到有效降低,如圖 8和圖 11所示,有效地降低了刀具-工件間較高摩擦力而導致的磨損,使得PCD刀具磨損程度得到顯著降低,刀具壽命得到有效提高。

3 結語

本文研究了在干式銑削和低溫液氮冷卻條件下銑削SiC/SiC陶瓷基復合材料時的磨損機理,分析了PCD刀具在干式銑削和低溫液氮冷卻銑削條件下的磨損形貌和磨損量,得到結論如下:

1)在干式切削條件下,PCD刀具前刀面的主要磨損形式為刀尖磨鈍和崩刃,后刀面形成連續光亮的磨損帶,且當銑削行程約為1 750mm時,達到磨鈍標準;

2)在低溫液氮冷卻切削條件下,PCD刀具前刀面的主要磨損形式為刀尖磨鈍和微剝落,后刀面形成連續光亮的磨損帶,且當銑削行程約為3 000mm時,達到磨鈍標準;

3)與干式切削條件相比,低溫液氮冷卻條件下PCD刀具的磨損程度得到了顯著改善,刀具壽命提高約71.4%。

參考文獻:

[1] 張立同,成來飛,徐永東. 新型碳化硅陶瓷基復合材料的研究進展[J]. 航空制造技術,2003,46(1):24-32.

[2] 文章蘋,張騁,張永剛. 碳纖維增強碳化硅陶瓷基復合材料的研究進展及應用[J]. 人造纖維,2018,48(1):18-24.

[3] 鄒武. 三維紡織C/SiC復合材料的制備及其性能研究[D]. 西安:西北工業大學,:1-2.

[4] 焦健,王宇,邱海鵬,等. 陶瓷基復合材料不同加工工藝的表面形貌分析研究[J]. 航空制造技術,2014,57(6):89-92.

[5] 徐俊杰. SiCf/SiC復合材料的水導激光加工工藝基礎研究[D]. 哈爾濱:哈爾濱工業大學,2019:1-3.

[6] 陳玉榮,蘇宏華,傅玉燦,等. 超聲振動輔助干式鉆削SiCf/SiC陶瓷基復合材料試驗研究[J]. 航空制造技術,2018,61(21):47-51.

[7] GAVALDA O,Diaz O G,NOVOVIC D. Probabilistic modelling of tool unbalance during cutting of hard-heterogeneous materials:a case study in ceramic matrix composites (CMCs)[J]. Composites Part B:Engineering,2018,148:217-226.

[8] DIAZ O G , AXINTE D,BUTLER-SMITH P. On understanding the microstructure of SiC/SiC ceramic matrix composites (CMCs)after a material removal process[J]. Materials Science and Engineering:A,2019,743:1-11.

[9] YIN J F,XU J H,DING W F,et al. Effects of grinding speed on the material removal mechanism in single grain grinding of SiCf/SiC ceramic matrix composite[J]. Ceramics International,2021,47(9):12795-12802.

[10] BERTSCHE E,EHMANN K,MALUKHIN K. Ultrasonic slot machining of a silicon carbide matrix composite[J]. The International Journal of Advanced Manufacturing Technology,2013,66(5):1119-1134.

[11] DONG X Y,SHIN Y C. Improved machinability of SiC/SiC ceramic matrix composite via laser-assisted micromachining[J]. The International Journal of Advanced Manufacturing Technology,2017,90(1):731-739.