基于粒子群算法優化BP神經網絡的軸承故障診斷

摘 要:通過PSO優化BP神經網絡的權值和閾值,采用此算法對滾動軸承進行故障診斷,以驅動端加速度數據和風扇端加速度數據作為輸入,通過訓練網絡輸出軸承3種不同狀態,實現對軸承的故障診斷。仿真結果表明:此網絡模型能夠準確識別出軸承運行狀態和故障類型,正常樣本測試準確率達到98%,并且相對于BP神經網絡來說測試精度和準確性都有較大提升,泛化能力更強,可行性高。

關鍵詞:軸承;故障診斷;BP神經網絡;粒子群算法

中圖分類號:TH133.3;TP206+.3文獻標志碼:B文章編號:1671-5276(2024)03-0045-05

Bearing Fault Diagnosis Based on PSO-BP Neural Network

Abstract:PSO algorithm is applied to optimize the weight and threshold of BP neural network and conduct the fault diagnosis of rolling. The acceleration data of driving end and the acceleration data of fan end are taken as input to ouput three different states of bearing by training network, so as to realize the fault diagnosis of bearing. The simulation results show that the network model can accurately identify the running state and fault type of bearings, and the test accuracy of normal samples reaches 98%. Compared with BP neural network, the test accuracy is greatly improve with stronger generalization ability and higher feasibility.

Keywords:bearing; fault diagnosis; BP neural network; PSO

0 引言

滾動軸承是支撐軸轉動的零件,用以保證軸的正常運行,是機械設備中應用最廣泛的零件之一。根據相關統計數據顯示,約有30%~40%的設備故障是由滾動軸承發生故障造成的。隨著設備工作時間的增加,滾動軸承工作過程中會受到一些難以避免的外界因素影響,導致其發生故障,而滾動軸承又直接影響著設備的運行狀態,對安全和生產造成直接影響,尤其在大型設備或大型企業中,一旦發生故障,帶來的經濟損失和安全隱患很大。因此,及時、準確地診斷出軸承的故障狀態和類型,具有十分重要的意義。

近年來,滾動軸承的故障診斷技術成為研究熱點。曹智軍[1]提出利用BP神經網絡的軸承故障診斷方法,但該方法訓練速度慢,容易陷入局部最小值,影響故障診斷速度。喬維德[2]提出利用粒子群-蛙跳算法優化神經網絡進行故障診斷并采用了小波分析法,但此算法參數多,尋優和網絡訓練時間都過長。王宇等[3]提出利用蛙跳算法優化神經網絡的軸承故障診斷策略,但蛙跳算法前期尋優收斂速度慢,一定程度上影響軸承故障診斷效率。梅向福等[4]提出利用遺傳算法優化神經網絡來對水泥生產設備軸承進行故障診斷,但遺傳算法存在算法復雜、收斂速度慢、局部搜索能力差的問題。王海林等[5]提出利用小波分析和RBF神經網絡來對軸承進行故障診斷,但RBF神經網絡結構過于龐大,從而運算量增加,影響診斷效率。皮駿等[6]采用MGA-BP神經網絡對航空軸承故障進行診斷,通過引入個體選擇、三角函數和高斯變異對遺傳算法進行改進后用以優化BP神經網絡,但此方法參數過多,訓練速度慢。余傳糧等[7]基于對齒輪振動信號進行短時傅里葉變換得到時頻圖后,輸入CNN來對齒輪箱進行故障診斷。

針對上述存在的問題,本文選擇采用粒子群算法(particle swarm optimization,PSO)來優化BP神經網絡的權值和閾值,使BP神經網絡準確性更高,診斷速度更快,從而對軸承的故障分類更準確。

1 粒子群算法優化BP神經網絡

1.1 BP神經網絡

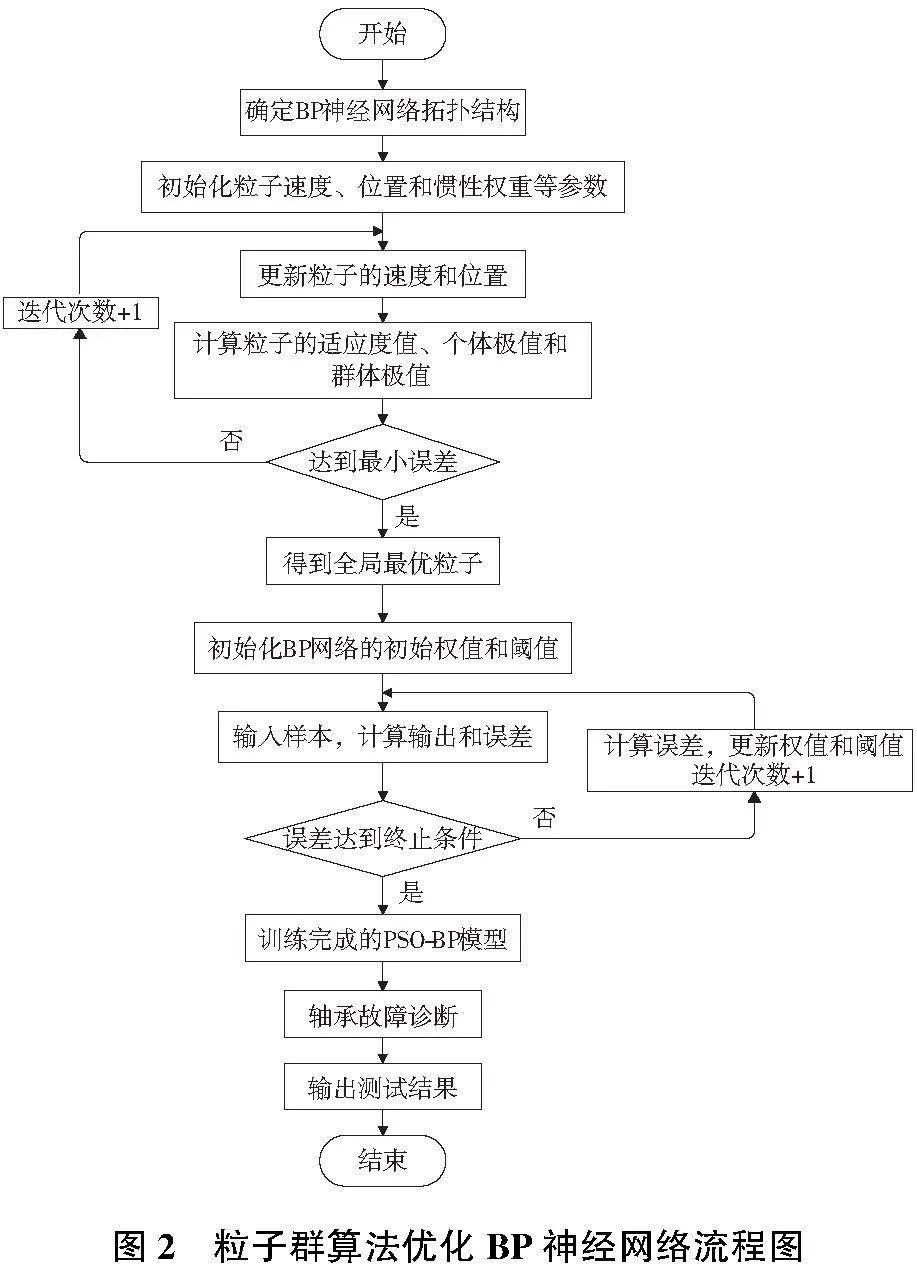

BP(back propagation)神經網絡由輸入層、隱含層和輸出層3層結構組成,如圖1所示。每一層神經網絡中有多個神經元,層與層之間相互連接,同層內的神經元無連接[8]。在BP神經網絡中,數據經過輸入層后向隱含層和輸出層傳播,而訓練網絡參數時,為了減小誤差,從輸出層向前修正網絡的參數。隨著網絡的不斷學習,誤差最終也會越來越小[9]。其中,輸入層神經元節點數目由輸入特征多少來決定,輸出層節點數目為模型分類的數目,而隱含層神經元節點數目根據經驗公式來確定:

式中:n1為隱含層神經元個數;m為輸出層神經元節點數;n為輸入層神經元節點數;a為1~10之間的任意常數。

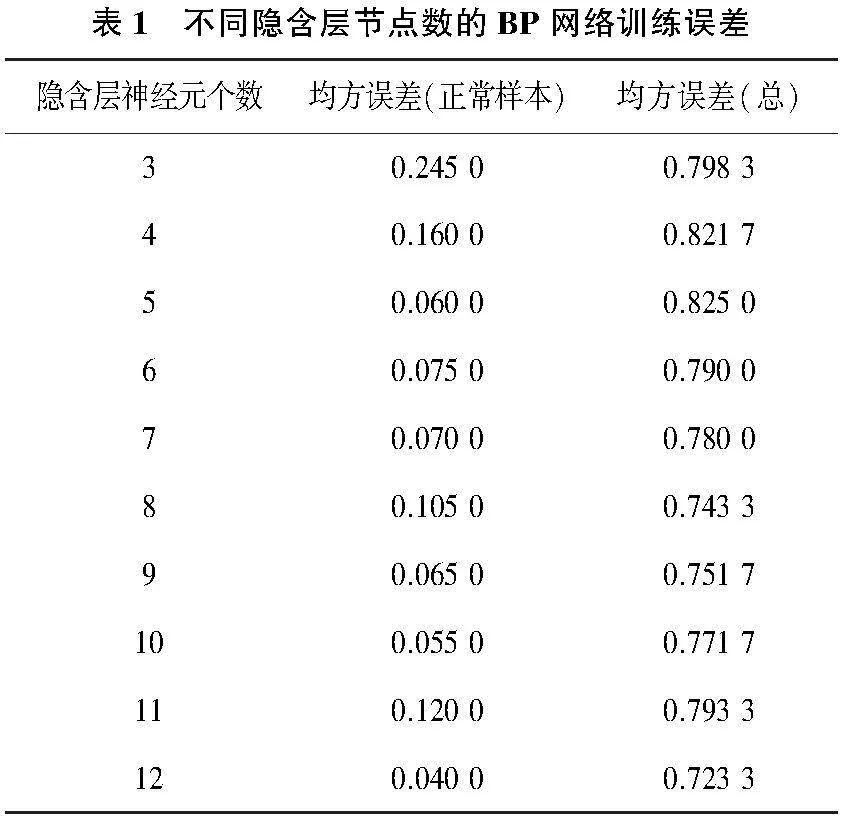

采用滾動軸承驅動端和風扇端加速度數據作為輸入變量,則輸入層節點數為2;模型輸出分類為正常樣本、驅動端故障樣本和風扇端故障樣本3類,故輸出層節點數為3。根據經驗公式確定,隱含層神經元節點數可選取在3~12之間,通過均方值誤差(MSE)作為損失函數驗證得知,當隱含層節點數取12時,得到的均方值誤差最小。因此,采用的BP神經網絡結構為2-12-3型結構。

1.2 粒子群算法

粒子群算法是一類智能隨機優化算法,該算法操作簡單,收斂速度快,沒有過多的參數需要調整。

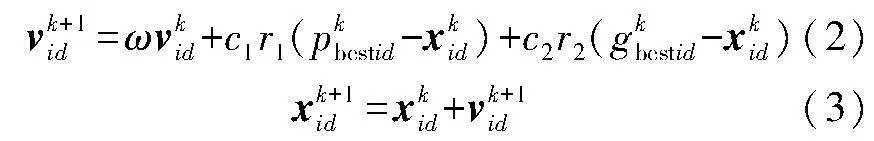

該算法原理為在D維向量空間中,每個粒子i有速度vi=[vi1,vi2,…,vid]T和位置xi=[xi1,xi2,…,xid]T,則速度和位置更新公式為:

式中:d∈[1,D]為維數;ω為慣性權重;k為當前迭代次數;c1、c2為學習因子,通常取為2;r1、r2為[0,1]區間內的隨機數。

慣性權重ω對算法性能起重要作用,慣性權重ω的選擇直接影響著全局搜索能力和局部搜索能力,故采用線性調整策略來控制慣性權重ω,該策略能使算法全程具有良好的全局和局部搜索能力,符合實際要求。

ω=ωmax-(ωmax-ωmin)·iter/itermax(4)

式中:ωmax、ωmin分別為最大和最小慣性權重值;iter、itermax分別為當前和最大迭代次數。一般將ωmax取值為0.9,ωmin取值為0.4。

1.3 基于粒子群算法優化BP神經網絡的軸承診斷模型

由于BP神經網絡在應用過程中初始權值和閾值隨機選取,容易出現局部收斂極小點,從而降低擬合效果。為了解決這個問題,采用粒子群算法(PSO)優化BP神經網絡的初始權值和閾值,通過優化神經網絡的初始權值和閾值克服了種群易陷入局部極小的缺點,加快了收斂速度,解決局部極小點問題,提高BP神經網絡算法的預測精度。

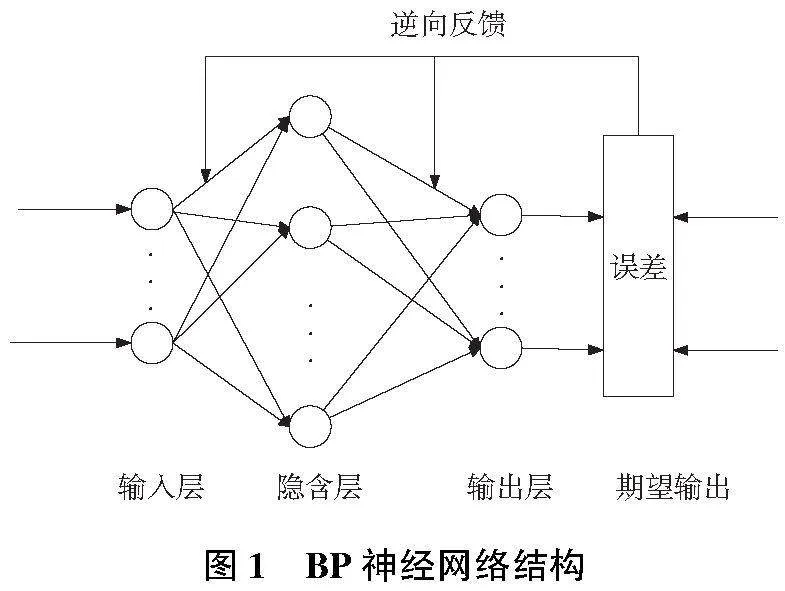

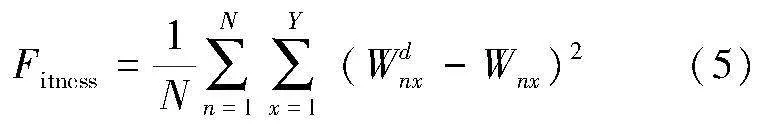

PSO優化BP神經網絡流程如圖2所示,以網絡預測結果與目標期望值誤差的均方差(mean square error, MSE)作為目標函數確定粒子適應度函數,適應度值越低,誤差越小,診斷模型越準確。適應度函數為

式中:N為樣本數量;Y為網絡輸出層神經元個數;Wdnx為第n個樣本的第x個網絡輸出層節點的理想值;Wnx為第n個樣本的第x個網絡輸出層節點的實際值。

根據神經網絡結構原理,采用的BP網絡為2-12-3型結構,設置網絡學習率η=0.1。其中,網絡隱含層激活函數選用tan-sigmoid函數,輸出層傳遞函數選用purelin函數,訓練函數選用trainlm函數,損失函數選用MSE函數,

根據粒子群算法原理,粒子的初始位置和速度在允許的范圍內隨機產生,設置種群規模為20,最大迭代次數Tmax=100,粒子位置pop,max=10,pop,min=-10,粒子速度Vmax=5,Vmin=-5,慣性權重ωmax=0.9,ωmin=0.4,學習因子c1=1.5,c2=1.5。

基于粒子群算法優化BP神經網絡的軸承故障診斷模型訓練方式如下:

1)選用美國凱斯西儲大學軸承實驗平臺,通過加速度傳感器采集振動信號,收集得出滾動軸承驅動端加速度數據和風扇端加速度數據作為模型輸入,正常樣本、驅動端故障樣本和風扇端故障樣本3種軸承運行狀態類別作為模型的分類輸出;

2)數據預處理,將收集到實驗數據按一定比例分為訓練樣本集、驗證樣本集和測試樣本集;

3)初始化PSO參數,更新粒子速度和位置,得出PSO最優參數值,利用最優參數值優化BP神經網絡的權值和閾值,構建PSO-BP網絡模型;

4)使用訓練集對PSO-BP網絡模型進行訓練,訓練完成后用驗證集和輸出分類結果對模型進行評估并進行下一輪訓練,重復此過程直至達到終止條件;

5)PSO-BP網絡模型訓練完成,使用測試集和輸出分類結果評估此模型的故障診斷分類效果。

2 實驗驗證

2.1 樣本數據選取

本實驗采用美國凱斯西儲大學(CWRU)的軸承實驗平臺,如圖3所示。實驗平臺由1個746 W的電機、1個轉矩傳感器、1個功率計和1個電子控制設備組成。此平臺模擬現實中的點蝕等故障,待檢測的軸承支撐著電動機的轉軸,驅動端軸承為SKF6205,采樣頻率為12kHz,風扇端軸承為SKF6203,采樣頻率為12kHz,實驗中使用加速度采集振動信號。

本實驗選取軸承驅動端加速度數據和風扇端加速度數據作為模型輸入,正常樣本、驅動端故障樣本和風扇端故障樣本3種軸承診斷狀況類別作為模型分類輸出,驅動端和風扇端加速度數據分別選取3 000組包含3種不同狀況的數據。其中,取2 700組數據作為訓練樣本,模型通過訓練對數據識別和分類,確定網絡各參數,將剩余300組數據作為測試樣本輸入給已經訓練好的網絡模型,得出誤差值和測試分類圖,從而判斷網絡模型的準確率和誤差。

2.2 仿真結果與分析

使用MATLAB對BP神經網絡進行仿真,首先將訓練樣本數據預處理后輸入給網絡進行模型訓練,然后將測試樣本經過和訓練樣本一樣的數據預處理后,輸入給已經訓練好的BP神經網絡中進行測試。 通過在網絡隱含層神經元節點個數3~12范圍內分別選取,計算得出不同神經元個數下模型產生的誤差,如表1所示。由表對比可知,當隱含層神經元個數取12時,BP神經網絡訓練模型得出的誤差最小,故選取BP神經網絡結構為2-12-3結構。

正常樣本、驅動端故障樣本和風扇端故障樣本分別選用100組數據進行測試,PSO-BP網絡模型仿真結果如圖4所示。圖中3種樣本狀態對應3個類別,可以看出測試樣本預測分類結果大部分都落在了實際類別上,正常樣本分類準確率達到了98%。由于采用的是小樣本數據作為訓練測試,故驅動端故障樣本和風扇端故障樣本的診斷分類準確率相對正常樣本來說較低,分別為49%和49.5%。由圖5可得PSO-BP網絡測試樣本分類誤差,整體誤差值較小,大多分布在零值附近,其中正常樣本測試中基本無誤差,由此可得出該PSO-BP網絡模型的精度較高。

為了驗證采用的PSO-BP網絡模型在故障診斷精度上的優勢,利用相同數據集使用BP神經網絡也進行了仿真測試,故障診斷準確率和誤差如表2所示。

通過兩模型對比可知,采用PSO優化過后的BP神經網絡模型精度更高,故障分類準確率分別達到了98.0%、49.0%和49.5%,正常樣本和總樣本的均方誤差分別為0.0450和0.7567。而BP神經網絡的故障分類準確率分別為92.5%、38.5%和28.5%,正常樣本和總樣本的均方誤差分別為0.195 0和0.793 3。對比得知,PSO優化過后的BP神經網絡在故障診斷準確率上相對BP神經網絡分別提升了5.5、10.5和21個百分點,正常樣本和總樣本的誤差分別降低了0.15和0.036 6。實驗結果證明,所采用的PSO優化算法對BP神經網絡具有顯著的提升效果,所提出的PSO-BP網絡模型是有意義的。

3 結語

提出一種粒子群算法優化BP神經網絡的軸承故障診斷模型,在BP神經網絡的基礎上,將粒子群算法引入用以優化BP神經網絡的權值和閾值,利用該模型對滾動軸承進行故障診斷研究。實驗結果表明:粒子群算法優化后的BP神經網絡模型具有更高的精度和泛化能力,能夠較好地將軸承的故障進行準確分類;計算精度比BP神經網絡提高了6%左右,具有較好的診斷效果,模型仿真結果也更加符合實際情況。

參考文獻:

[1] 曹智軍. BP神經網絡技術在滾動軸承故障診斷中的應用研究[J]. 煤礦機械,2019,40(1):146-148.

[2] 喬維德. 基于粒子群-蛙跳算法優化BP神經網絡的滾動軸承故障診斷方法[J]. 廈門理工學院學報,2021,29(5):8-13.

[3] 王宇,魏秀業. 基于混合蛙跳優化神經網絡的軸承故障診斷研究[J]. 機械傳動,2017,41(5):127-131.

[4] 梅向福,唐紅濤,李冰,等. 基于混合GA-BP的水泥生產線回轉窯軸承故障診斷研究[J]. 山東工業技術,2022(3):47-53.

[5] 王海林,張春光,唐超塵,等. 基于小波分析和RBF神經網絡的軸承故障診斷研究[J]. 機床與液壓,2020,48(24):182-187.

[6] 皮駿,劉鵬,馬圣,等. 基于MGA-BP網絡的航空軸承故障診斷[J]. 振動、測試與診斷,2020,40(2):381-388,423.

[7] 余傳糧,梁睿君,冉文豐,等. 基于STFT和CNN的齒輪箱故障診斷[J]. 機械制造與自動化,2022,51(3):152-154,195.

[8] LECUN Y,BENGIO Y,HINTON G. Deep learning[J]. Nature,2015,521(7553):436-444.

[9] 柳秀,馬善濤,謝怡寧,等. 面向軸承故障診斷的深度學習方法[J]. 哈爾濱理工大學學報,2022,27(4):118-124.