CFRP沉頭孔锪窩深度誤差對連接性能的影響

摘 要:沉頭螺栓連接能保證結構良好的氣動外形,常被應用于飛機蒙皮等結構。沉頭孔的制備過程中,由于設備條件限制,會導致锪窩深度誤差較大,給復合材料疊層結構帶來隱患。針對這一問題,結合有限元仿真分析進行單釘單剪的靜拉伸試驗,研究锪窩深度誤差對CFRP連接性能的影響。結果表明:對比于齊平狀態的標準窩深值,锪窩較淺對靜強度影響較小,較深則會導致結構的靜強度下降,且锪窩越深,靜強度下降越快。

關鍵詞:螺栓連接;沉頭孔;锪窩深度誤差;連接性能

中圖分類號:TH131文獻標志碼:A文章編號:1671-5276(2024)03-0099-06

Effect of CFRP Countersunk Hole Socket Depth Error on Connection Performance

Abstract:Although countersunk bolt connection can ensure a good structure of aerodynamic shape and is often used in aircraft skin and other structures, a large error in the depth of countersink socket in the preparation process of countersunk holes is likely to occur due to limited equipment conditions, which brings hidden dangers to the composite laminated structure. To solve the problem, by combineing finite element simulation analysis, conducts a static tensile test of single nail and single shear, and studies the influence of countersink depth error on CFRP connection performance. The results show that the shallower countersink socket has less effect on the static strength compared with the standard fossa depth value in the flush state, and the deeper countersink will lead to the decrease of the static strength of the structure, and the deeper the countersink socket is, the faster the static strength decreases.

Keywords:bolted connection;countersunk hole;countersink depth error;connection performance

0 引言

碳纖維復合材料具有較好的比強度、比模量和抗疲勞性能,被廣泛應用在航空航天領域[1]。對于飛機蒙皮等結構,為保證良好的氣動外形,常使用沉頭高鎖螺栓作為連接緊固件,這就需要加工大量的沉頭孔[2]。隨著科學技術的發展,新一代飛機需要更高的機動性、更長的服役時間、更強的復雜工況應對能力,這對制孔質量的要求也越來越嚴格。目前實際工程中的制孔常受設備條件限制,使得沉頭孔的锪窩深度不可避免地產生一定的誤差,而這些锪窩深度誤差并沒有一個統一的評判標準,也未能制定相關的锪窩工藝規范[3-5]。

學者們對锪窩深度誤差導致的損傷機理做了一定的研究。CHISHTI等[6]研究了沉頭高度比對損傷進展和接頭強度的影響。研究發現,沉孔的引入使軸向應力大致減半并導致復合材料層合板的分層現象,這種分層主要位于沉頭區域的起始位置。LIU等[7]在ABAQUS中采用連續殼單元內置損傷模型模擬層合板失效并建立模型來預測層間損傷,經驗證模型的精度和計算效率較高。NEZHAD等[8]利用X射線和光學顯微圖像研究了層合板的損傷和變形特征,分析了碳纖維布復合材料接頭中纖維屈曲斷裂、基體損傷、剪切損傷和層間分層等損傷機理,發現這些損傷廣泛地向沉頭孔下方復合材料部件的厚度發展,且向與加載方向相反的方向延伸。PARK等[9]研究了層合板層合處的拉伸裂紋擴展,使用逆向方法確定了幾個裂紋前緣位置的應力強度因子。LIU等[10]提出了一個數值模型來研究锪窩深度和角度對單螺栓沉頭抗拉強度的影響,以此數值模型來預測不同锪窩深度和锪窩角度的抗拉強度;采用方差分析的方法研究了锪窩深度和锪窩角度對極限拉伸載荷的協同效應,發現锪窩深度在抗拉強度中所占權重更高。

綜上所述,目前學者們對锪窩深度誤差已有一定研究,但現階段研究主要集中在損傷演化機理上,而對拉伸性能影響以及連接結構破壞形式的研究較少。本文針對CFRP層合板制孔時產生的锪窩深度誤差問題,采用有限元建模仿真和實驗相結合的方法,分析了孔承受載荷時CFRP層合板軸向不同層的應力分布規律以及拉伸過程中CFRP的纖維和基體損傷,研究了不同锪窩深度誤差造成的連接結構破壞形式差異和對連接性能影響的規律。

1 拉伸過程有限元仿真分析

1.1 有限元建模過程

針對釘頭突出層合板Ⅰ類(锪窩深度較淺)、釘頭與層合板齊平Ⅱ類(锪窩深度等于釘頭高度)、釘頭在層合板內部Ⅲ類(锪窩深度較深)3種典型情況進行仿真分析。樣品層合板的尺寸為135 mm×36 mm×4 mm,在UG中完成三維建模后將模型導入ABAQUS中。為合理降低軟件計算量,在孔周邊區域細化網格,其他區域相應降低網格量,模型采用六面體單元進行網格劃分,單元類型為C3D8R,有限元區域劃分如圖1所示。螺栓定義為鈦合金材料,層合板材料屬性和損傷演化通過VUMAT子程序定義。由于拉伸過程應力主要分布于沿拉伸方向,故本文采用二維Hashin準則來進行簡化計算,Hashin準則的損傷類型和損傷因子的定義如表1所示。表中d超過1.0時即視為該處的應力狀態達到材料的強度極限而發生相應的損傷,材料的詳細參數如表2所示。

賦予材料后,通過定義拆分平面對層合板進行分層處理并根據層合板鋪層順序逐層賦予材料方向,定義層合板之間的接觸為面與面接觸,有限元模型的接觸關系如下:上板下表面和下板上表面、螺帽與板、螺帽和螺栓、螺栓沉頭部分和沉頭孔部分內壁、螺栓桿與上板通孔孔壁、螺栓桿與下板通孔孔壁,具體接觸關系示意如圖2所示。接觸方法采用罰接觸方法,滑移方式為有限滑移,層合板材之間摩擦因數μ=0.3,復材與螺栓之間的摩擦因數μ=0.15,算法選擇動態顯式算法。將板材一端設置為固定,另一端施加2mm/min的加載速度,持續0.5s。

1.2 拉伸過程孔周應力分布分析

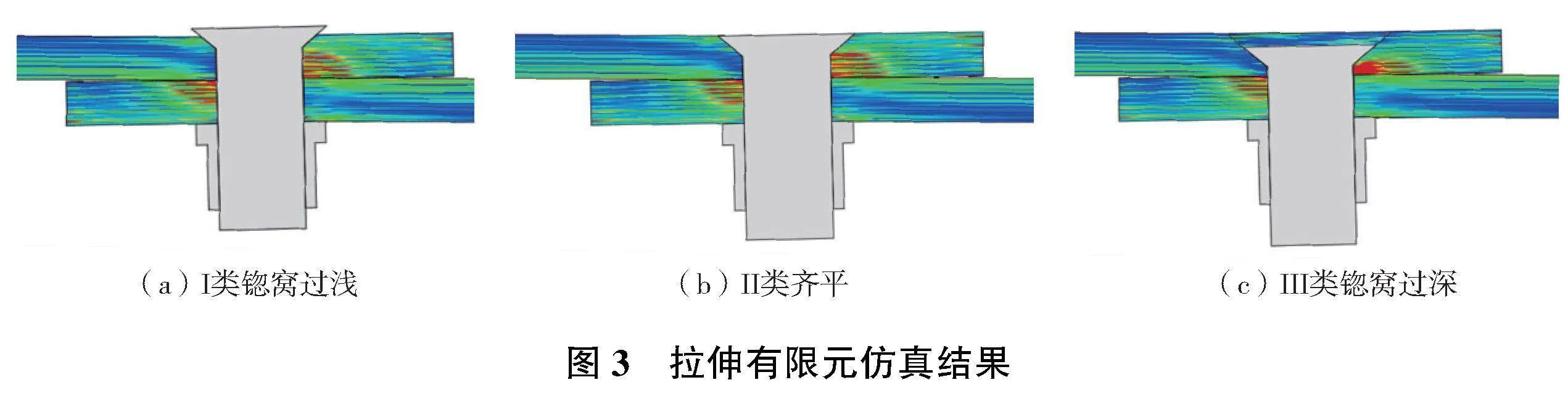

選取拉伸0.2s時的仿真結果分析拉伸載荷加載時的應力分布情況,如圖3所示。從仿真結果可以看出,當锪窩深度低于標準值時,試驗件的應力分布情況與標準窩深值的應力分布相似,都是集中在CFRP上下板接觸處孔受載側位置,而當锪窩深度大于標準值時,螺栓沉頭處孔壁產生了較為明顯的應力集中。這是因為過大的锪窩深度導致螺栓桿與孔壁的接觸面積減小,由于沉頭孔的存在,沉頭孔下方的層合板厚度也隨著锪窩深度增加而減小,從而導致整體的結構強度下降明顯,層合板沉頭孔處孔壁受到擠壓也更為明顯。

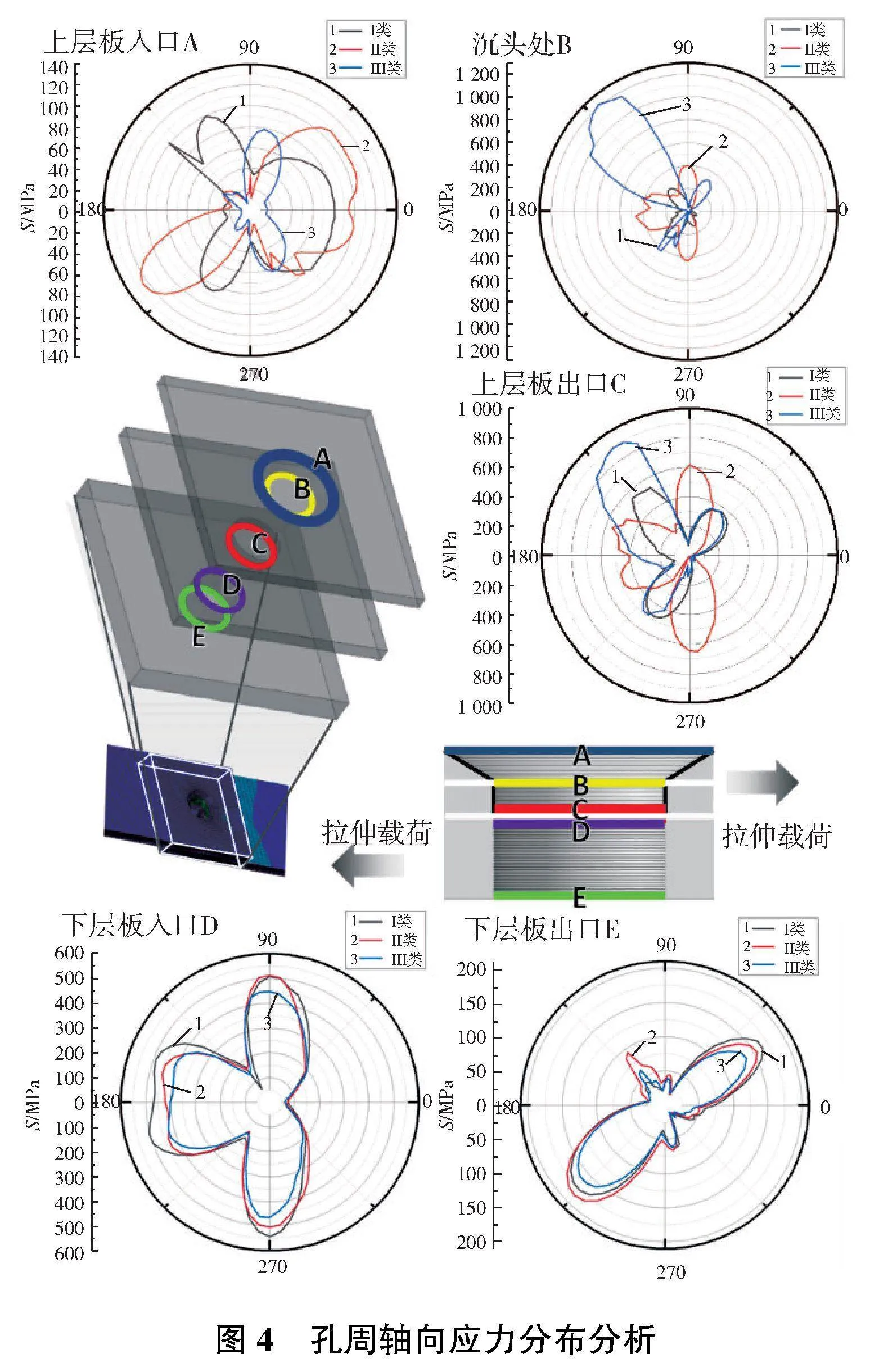

為了更進一步分析孔周的應力分布情況,將層合板按層分開,分別提取上層板入口A、沉頭處B、上層板出口C、下層板入口D、下層板出口E的孔周應力分布數據,處理數據后觀察每層應力分布,如圖4所示。

可以看出在相同的載荷作用下,在A截面處Ⅰ、Ⅱ類試驗件的應力分布略有差異,但最大應力差別較小,Ⅲ類試驗件由于锪窩深度過大導致沉頭螺栓尚未與層合板接觸,所以應力極小;Ⅰ、Ⅱ類試驗件在B、C截面最大應力差別不大,但Ⅲ類試驗件相比于Ⅰ、Ⅱ類試驗件出現了明顯的應力集中。這是因為同樣的載荷下,Ⅲ類試驗件由于锪窩過深,導致螺栓桿與孔壁接觸面積減小,在同樣的拉伸載荷作用下,更易在沉頭孔處產生應力集中,當拉伸載荷持續作用時,將會先于其他兩類試驗件發生結構破壞;D、E截面處3種類型試驗件應力分布類似。

在拉伸過程中,對比5處截面的應力分布和大小,可以看出應力主要集中在層合板沉頭位置及搭接處的孔受載側,拉伸過程中孔的損傷將會從這些位置開始。

1.3 拉伸過程孔周區域損傷分析

在孔周應力分布分析后,選取拉伸至結束(0.5s)時的仿真結果進行拉伸過程中的孔周損傷分析。如圖5所示,連接孔周圍發生損傷破壞的部分用紅色表示,未發生損傷的區域用藍色表示;A、B、C、D、E分別表示5個不同的軸向孔周位置(本刊為黑白印刷,如有疑問請咨詢作者)。

由圖5可以看出,Ⅰ類試驗件在拉伸載荷的作用下纖維和基體損傷主要出現在通孔受載側。這是由于在拉伸載荷的持續作用下,通孔受載側相比于沉頭孔受載側具有更小的受力面積,相比于沉頭孔受載側更容易發生纖維和基體的損傷,其損傷分布均勻。Ⅱ類試驗件在上板出口處、下板入口處均出現了纖維和基體的損傷,主要集中在沉頭孔受載側及搭接處通孔受載側,上層板損傷程度大于下層板,且損傷程度較為均勻,總體損傷程度較小。Ⅲ類試驗件對比于Ⅰ、Ⅱ類試驗件,锪窩深度過深,使得在沉頭孔受載側受力面積過小,同時抵抗拉伸載荷軸向分力的部分過薄,導致在沉頭孔受載側及上板出口受載側出現極為明顯的基體和纖維損傷,故在拉伸載荷的作用下,結構的損傷主要集中在這些區域,在下板入口處出現微小基體損傷,下板出入口均幾乎未出現纖維損傷。

2 材料及試驗實施方案

2.1 材料及試驗安排

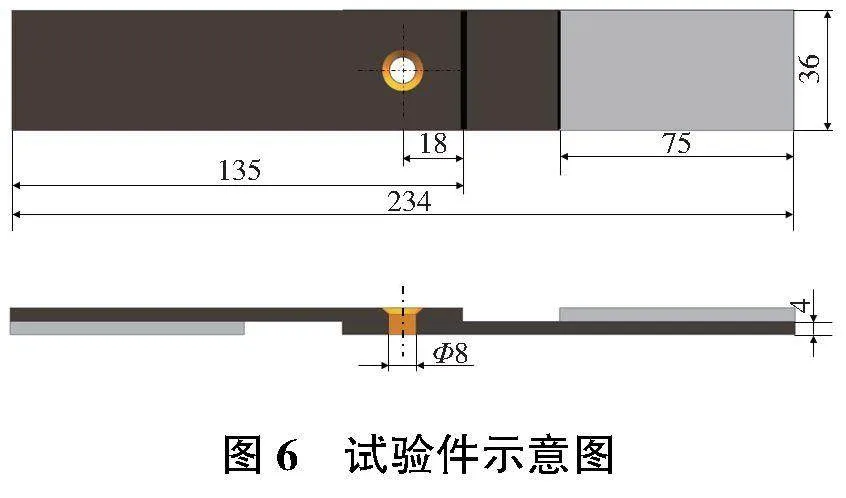

試驗件是根據ASTM D 5961[11]標準設計的單螺栓單搭接樣品,材料為AC531/CCF800H高韌性環氧樹脂基復合材料,其鋪層順序為[0/-45/0/90/45/0/-45/0/90/45/0/-45/0]s,試驗件示意圖如圖6所示。樣品層合板的尺寸為135mm×36mm×4mm,在兩端使用強力膠粘附尺寸為75mm×36mm×4mm的墊片以保證試驗件在負載下的穩定性。

為提升沉頭孔的制孔精度和效率,采用直徑8mm鉆锪一體刀完成制孔工作,型號為D8×19.68×D18×100°×75×d10,在距板材邊緣18mm處制孔。試驗件的加工在DMU 60 mono BLOCK高精度五軸加工中心完成,其锪窩精度可以控制在±0.01mm范圍內。制孔時,機床主軸轉速設置為3 500r/min,進給速度設置為10mm/min。為確保制孔質量,通過專用夾具固定試驗件,并在下方放置一層環氧樹脂板來控制出口處的毛刺和分層問題。

為保證制備好的試驗件符合實驗要求,采用專用儀器檢測制孔后孔的質量。用SBM-8CX內徑千分尺測量孔的直徑,V9106高新精密三坐標測量機測量孔垂直度,TrulokSR801锪窩深度量規測量锪窩深度誤差。合格的試驗件孔徑精度需控制在±0.02mm,垂直度精度需控制在±0.2°,锪窩深度誤差控制在±0.02mm。

本實驗針對實際工程中锪窩深度可能出現的沉頭螺栓釘頭與連接件的表面齊平、沉頭螺栓釘頭內凹進連接件表面、沉頭螺栓釘頭外凸出連接件表面的3種锪窩深度類型,將沉頭孔锪窩深度水平值分為6組,通過改變鉆锪一體刀的垂直進給量來控制沉頭孔深度h,范圍為1.1mm~3.1mm,其中锪窩深度1.9mm為沉頭螺栓釘頭與連接件表面齊平的標準锪窩值。考慮到實際制孔時窩深過深的情況更為棘手,制孔時選擇2組锪窩深度小于標準值,4組锪窩深度大于等于標準值,具體锪窩深度如表3所示,制作過程如圖7所示。

2.2 靜強度試驗設置

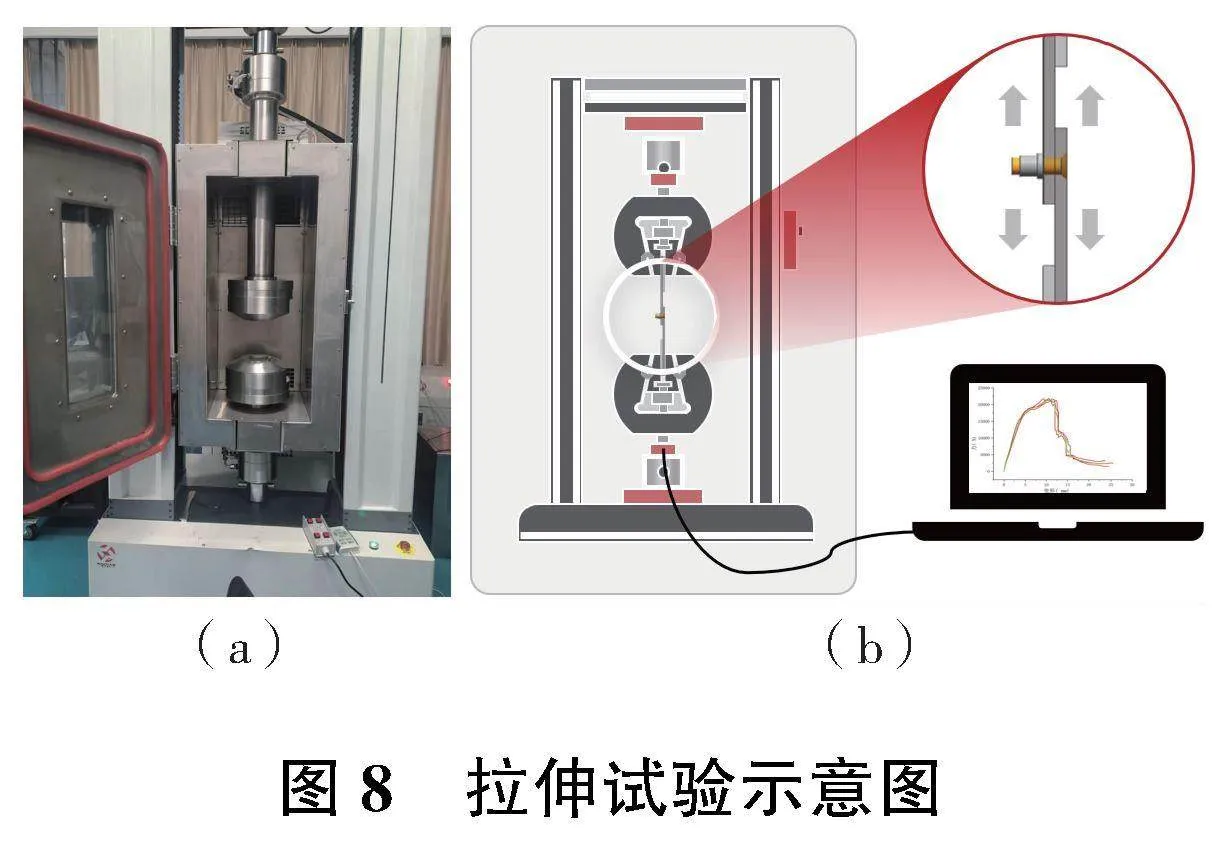

靜拉伸試驗過程依據ASTM D5961標準的要求,對于不同窩深水平值的試驗件進行靜拉伸試驗,測得發生破壞時的最大靜態承載力。使用PT-1167GDW萬能試驗機進行試驗,采用YSA302抗剪型鈦合金沉頭高鎖螺栓作為連接緊固件。試驗裝置如圖8所示。采用位移控制,拉伸速率設置為2mm/min。試驗在正常室溫下進行,當試驗件發生明顯破壞后,繼續加載一段位移至拉伸力處于較低時停止試驗,根據锪窩深度的劃分,試驗設為6組,每組進行5次試驗。

3 結果分析及討論

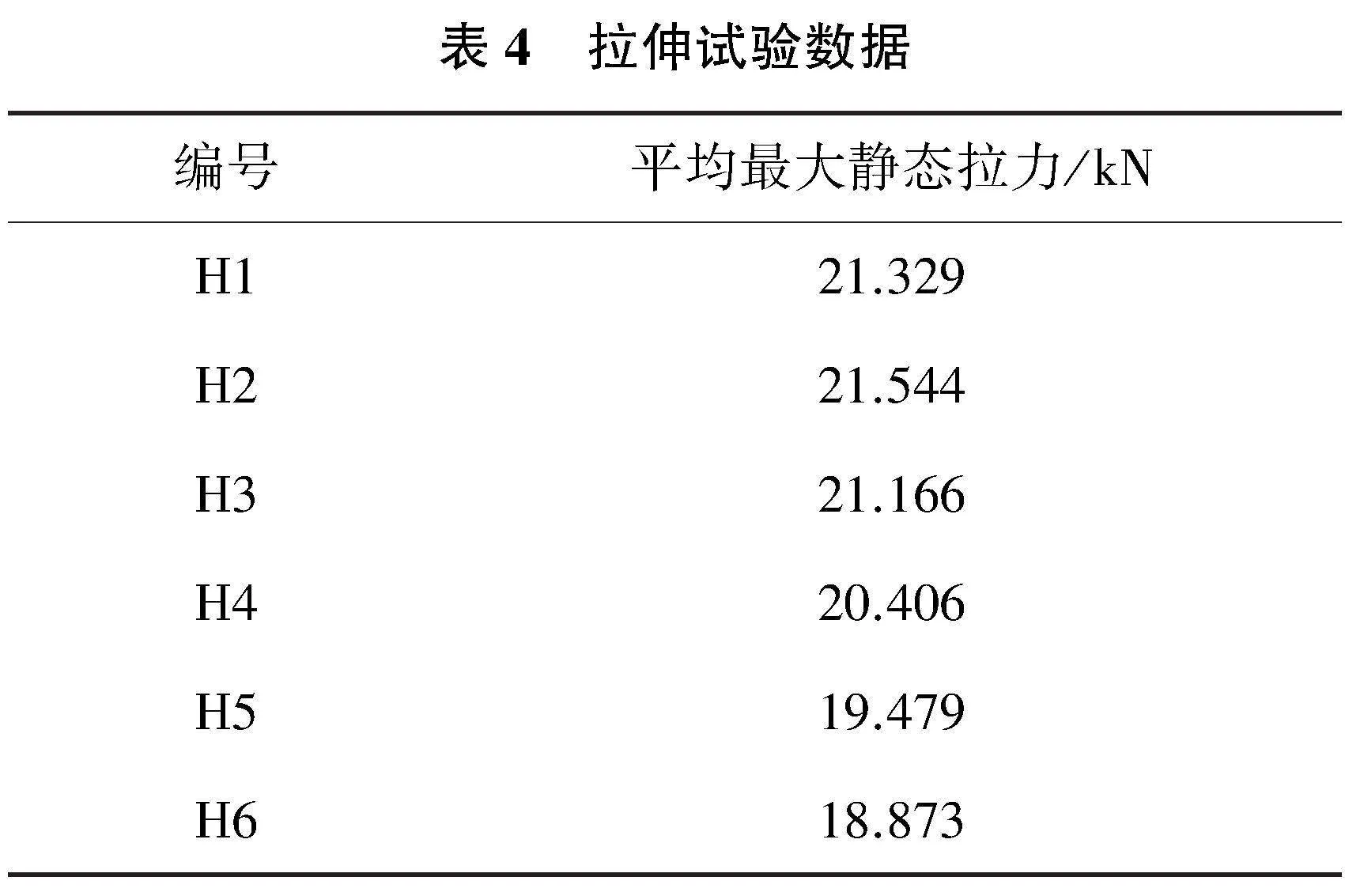

拉伸試驗完成后,記錄不同锪窩深度的平均最大靜態拉力,導出最大靜拉伸力-位移曲線如圖9所示。拉伸試驗數據如表4所示。同時記錄不同锪窩深度試驗件的具體失效形式。

從圖9和表4可以看出,在锪窩深度小于標準值時,試驗件的破壞曲線與標準件類似,最大靜拉伸力變化不大;锪窩深度大于標準值時,試驗件的平均最大靜態拉力逐漸減小,本實驗锪窩過深的3組锪窩深度試驗件對比標準件分別下降約3.5%、7.9%、10.8%,發生破壞時的位移量也越來越小。

由圖9可以看出,隨著位移的逐漸加載,靜拉伸過程可以分為4個階段:第一是彈性變形階段,這一階段發生在靜拉伸載荷加載初期,試驗件的載荷和位移成線性關系并快速增長;第二階段,彈性變形結束,進入塑性變形階段,載荷隨位移增加緩慢增大,逐步達到靜拉伸的最大載荷;第三階段,塑性變形階段結束,進入局部失效階段,CFRP板出現部分纖維和基體的損傷破壞,結構承載能力下降,隨著位移增大,載荷逐漸減小,此階段可以聽到纖維斷裂的聲音;第四階段分為兩種情況,當锪窩深度大于釘板齊平時的锪窩深度時,沉頭螺栓直接發生拉脫,曲線將會以近乎垂直的趨勢快速達到一個載荷較低值,當锪窩深度小于釘板齊平時的锪窩深度時,將繼續剪切CFRP板,載荷維持緩慢降低的趨勢直到達到較低值,在第四階段的末期,結構件均喪失正常承載能力。锪窩深度誤差導致的破壞形式差異如圖10所示。

經過觀察,發現當锪窩深度小于標準值時,破壞形式均為試驗件被剪切破壞,由沉頭螺栓光桿強行將材料擠壓剪切,如圖10(b)所示;當锪窩深度等于標準值時,部分試驗件發生剪切破壞,部分試驗件發生拉脫破壞;而當锪窩深度大于標準值時,破壞形式均為拉脫破壞,如圖10(c)所示。這是由于當锪窩深度小于標準值時,主要是螺栓桿承力,破壞形式是層合板的孔壁受到螺栓光桿擠壓,進而發生層合板的剪切破壞。隨著锪窩深度的逐漸增大,沉頭孔所在位置的層合板厚度會逐漸減小,并且由于拉伸過程中螺栓的傾斜,層合板所受的徑向分力會先將厚度較小位置的層合板擠壓破壞,接著發生整體強度突降,釘頭被拽出層合板,發生螺栓拉脫破壞。

拉伸試驗的結果表明锪窩深度小于等于標準锪窩深度值時,對結構連接性能影響不大,而當锪窩深度大于標準锪窩深度值時,連接性能則會出現明顯折損且破壞形式更為嚴重,這與有限元仿真中孔周區域應力和損傷分析得出的規律一致。

4 結語

本試驗研究了沉頭孔锪窩深度誤差對碳纖維復合材料單搭接單螺栓連接性能的影響,結合有限元仿真分析,對比試驗結果研究了孔周應力分布,通過受載孔靜態拉伸試驗,分析不同锪窩深度對連接性能的影響,得到以下結論。

1)锪窩深度大于釘板齊平時的锪窩深度時,孔周應力分布表明在受力時各層間的承載極為不均,沉頭孔位置有非常明顯的應力集中,這會直接導致纖維和基體產生較大損傷,引發結構發生破壞。

2)當锪窩深度小于釘板齊平時的锪窩深度時,連接件靜拉伸強度變化不明顯,破壞形式主要為剪切破壞。

3)锪窩過深直接影響結構件連接性能。當锪窩深度大于釘板齊平時的深度時,連接件的靜拉伸強度會隨著锪窩深度的增加而減少,最多下降約10.8%。同時在拉伸載荷作用下,锪窩深度較大的連接件也會更早地發生結構破壞失效,并且锪窩深度越大,失效越快,破壞形式主要為拉脫破壞。

參考文獻:

[1] TIAN S,LI C Y,DAI W B,et al. Effect of the countersunk hole depth on tensile-tensile fatigue behavior of riveted specimens of AA2024-T3 alloy[J]. Engineering Failure Analysis,2020,115:104639.

[2] ZHU Y, XIONG J J. Temperature effect on mechanical performances and failure mechanisms of single-lap countersunk-screwed CFRPI-metal joint[J]. Composite Structures,2022,289:115459.

[3] LEE J , HONG T , SEO C H. Implicit force and position control to improve drilling quality in CFRP flexible robotic machining[J]. Journal of Manufacturing Processes,2021,68:1123-1133.

[4] DUDAREV A,SVIRSHCHEV V,MAKAROV V,et al. Non-cylindricity of holes formed with robotic complex[J]. IOP Conference Series:Materials Science and Engineering,2020,709(4):044067.

[5] MEI B,ZHU W D,DONG H Y,et al. Coordination error control for accurate positioning in movable robotic drilling[J]. Assembly Automation,2015,35(4):329-340.

[6] CHISHTI M,WANG C H,THOMSON R S,et al. Experimental investigation of damage progression and strength of countersunk composite joints[J]. Composite Structures,2012,94(3):865-873.

[7] LIU P, CHENG X, WANG S, et al. Numerical analysis of bearing failure in countersunk composite joints using 3D explicit simulation method[J]. Composite Structures,2016,138:30-39.

[8] NEZHAD H Y, EGAN B, MERWICK F, et al. Bearing damage characteristics of fibre-reinforced countersunk composite bolted joints subjected to quasi-static shear loading[J]. Composite Structures,2017,166:184-192.

[9] PARK C Y, GRANDT JR A F, SUH J J. Stress intensity factors for surface cracks at countersunk holes[J]. Engineering Fracture Mechanics,2006,73(13):1878-1898.

[10] LIU B,YAN C,WANG H. Effects of countersunk hole′s geometrical deviation on the strength of bolted carbon fiber-reinforced plastic/polymer metal joints under tensile loading[J]. Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2020,234(3):621-628.

[11] ASTM D5961/D5961M-01 Standard test method for bearing response of polymer matrix composite laminates[S].