農機用先導式減壓閥建模及故障仿真研究

摘 要:闡述農機常用先導式減壓閥工作原理,利用AMESim軟件建立閥的仿真模型,仿真分析主閥阻尼孔堵塞、主閥閥芯卡滯、先導閥彈簧疲勞等常見故障工況下先導式減壓閥工作時的動態特性。仿真結果表明:應用AMESim軟件仿真能夠真實地模擬先導式減壓閥實際工作時的各類故障響應,為快速、準確地診斷先導式減壓閥及類似液壓元件故障提供一種新的方法與依據,大大降低了故障診斷時間,提高了整機工作效率。

關鍵詞:AMESim;先導式減壓閥;故障分析;建模仿真

中圖分類號:TH391.9文獻標志碼:B文章編號:1671-5276(2024)03-0177-04

Modeling and Fault Simulation Reserch on Agriculture Pilot Pressure Reducing Valve Based on AMESim

Abstract:The working principle of pilot reducing valve used in agricultural machinery is described. The simulation model of pilot reducing valve is established by AMESim, and the its dynamic characteristics are analyzed under common failure conditions, such as main valve damping hole blockage, main valve spool stuck and pilot valve spring fatigue. The simulation results show that the AMESim software can simulate all kinds of fault responses of pilot valve in actual operation, which provides a new method and basis for diagnosing the faults of pilot valve and similar hydraulic components quickly with accuracy, greatly reducing the fault diagnosis time and improving the working efficiency of the whole machine.

Keywords:AMESim; pilot type pressure reducing valve; fault analysis; modeling and simulation

0 引言

液壓技術的日益成熟,使其在薯類收獲機、插秧機等農業機械中的應用越來越廣泛。先導式減壓閥是液壓系統中最常用的關鍵液壓元件之一,其通過液壓壓力與先導閥調壓彈簧相作用來調定系統的壓力,液體壓力與主閥穩壓彈簧相作用來穩定系統壓力,主要用于中、高壓系統中,起到減壓、穩壓等作用[1-2]。其性能的優劣直接影響著液壓系統的性能及品質,進而影響到整機的性能。然而,因為農業機械工作環境惡劣,對環境敏感的先導式減壓閥在工作當中故障率高[3-4],因此對先導式減壓閥故障理論分析及研究意義重大。

鑒于此,本文在對先導式減壓閥工作原理分析的基礎上,利用AMESim軟件建立閥的仿真模型,仿真分析了阻尼孔堵塞、閥芯卡滯、彈簧疲勞等常見故障工況下先導式減壓閥工作時的動態特性。仿真結果表明,應用AMESim軟件仿真能夠真實地模擬先導式減壓閥實際工作時的各類故障響應,為先導式減壓閥的故障診斷及預測研究提供理論參考。

1 先導式減壓閥工作原理及數學模型

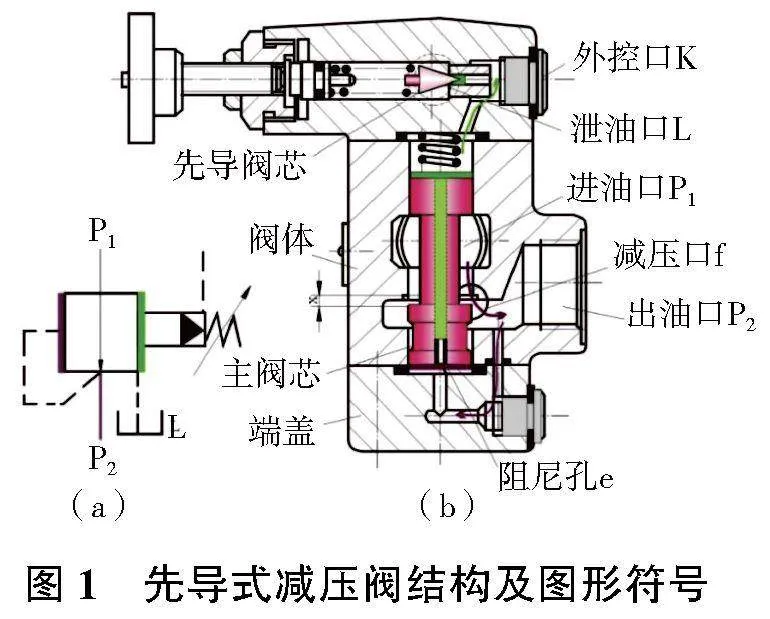

先導式減壓閥結構及圖形符號如圖1所示。

由圖1工作時, 液壓力同時作用于主閥芯及先導錐閥的左側壓力面上。 當先導閥錐閥未打開時, 閥腔中油液沒有流動, 作用在主閥芯上下兩個方向的壓力相等, 主閥芯在穩壓彈簧作用下處于最下端位置, 閥口全開。當進油壓力增大到使先導閥閥芯打開時,液流通過主閥芯上的阻尼孔流回油箱。由于阻尼孔的阻尼作用, 使主閥芯所受的上下兩個方向的液壓力不相等, 主閥芯在壓差的作用下上移,閥口減小,出口壓力減小,直至與先導閥調壓彈簧調定值相等。

2 AMESim建模及仿真研究

2.1 模型建立

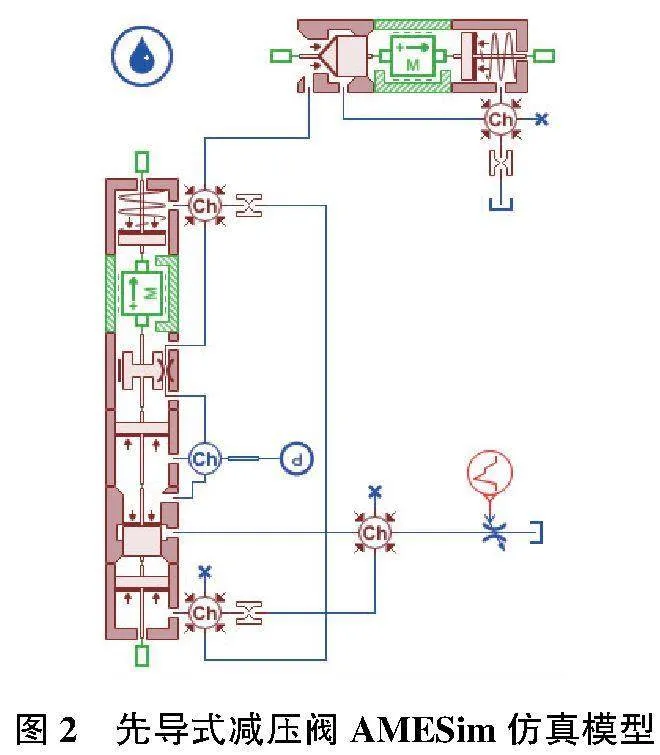

根據先導式減壓閥結構及工作原理,利用AMESim仿真軟件[5-7]建立先導式溢流閥仿真模型如圖2所示。

2.2 參數設置

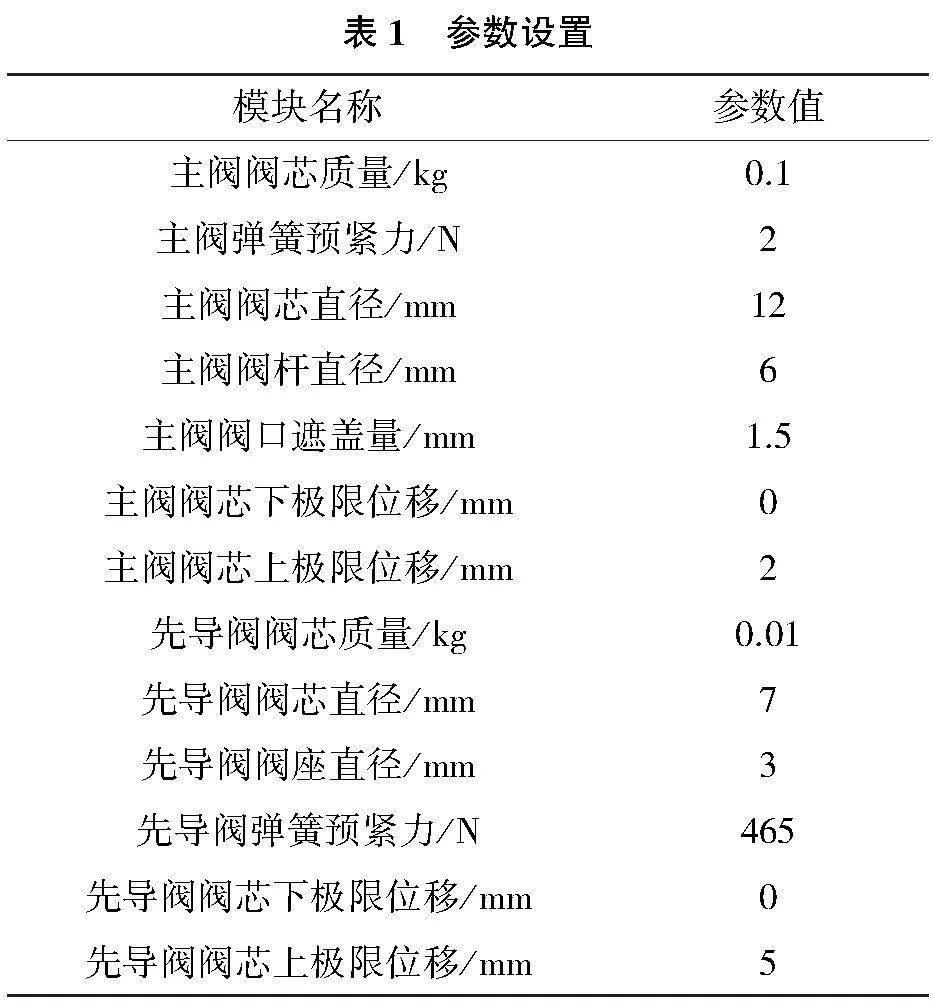

根據先導式減壓閥實際結構參數,設定系統主要元件AMESim各模塊的參數如表1所示。

2.3 仿真研究

1)仿真驗證分析

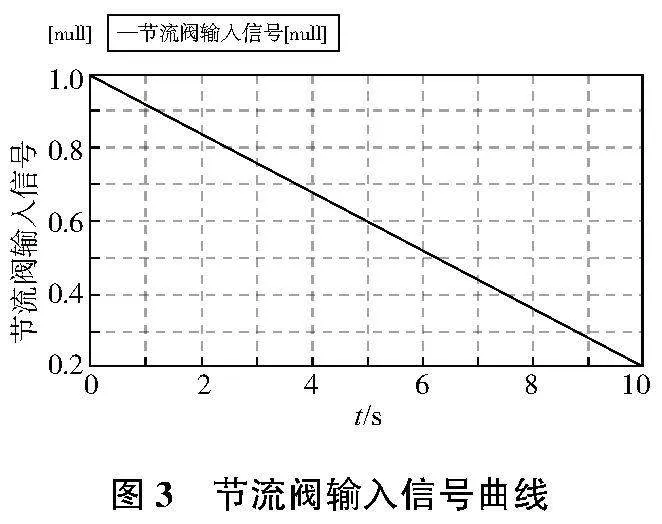

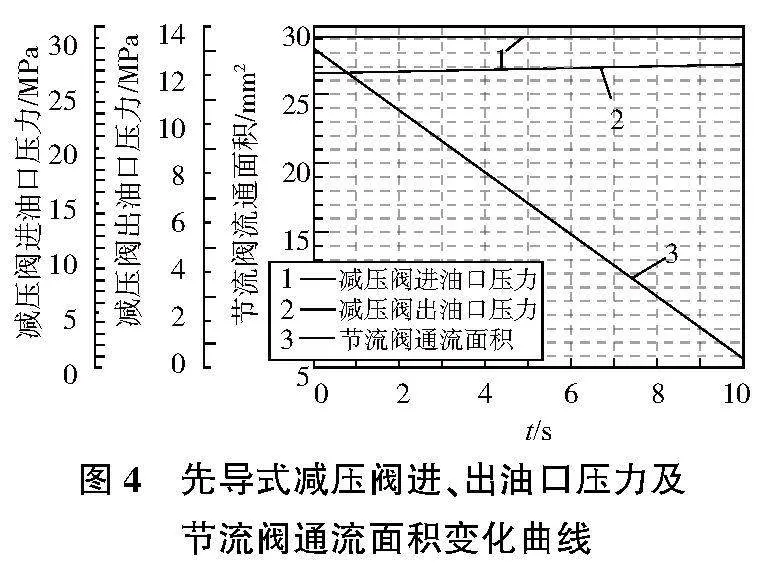

如圖3所示,設定可變節流口輸入信號0~10 s內由1.0線性降低到0.2來模擬負載的變化,恒壓0~10 s內為30MPa,仿真時間為10s,仿真步長為0.005s。仿真后得到先導式減壓閥進、出油口壓力、節流閥通流面積曲線如圖4所示。

由圖4仿真結果可知,減壓閥進口的壓力恒為30MPa,可變節流口通流面積隨著輸入信號的降低,由28.3mm2降低到6.3 mm2,即減壓閥出口遇到的負載逐漸減小,而減壓閥出口壓力基本穩定在12.3MPa,仿真結果與實際工況一致。

減壓閥壓力計算公式為

P=F/A(1)

式中A為先導閥閥芯面積。

將表1中主閥彈簧預緊力F為465N、先導閥閥芯直徑7mm代入式(1),計算得出減壓閥出口穩定壓力為12.1MPa,與仿真結果基本一致,證明了所建立模型的正確性和精確性。

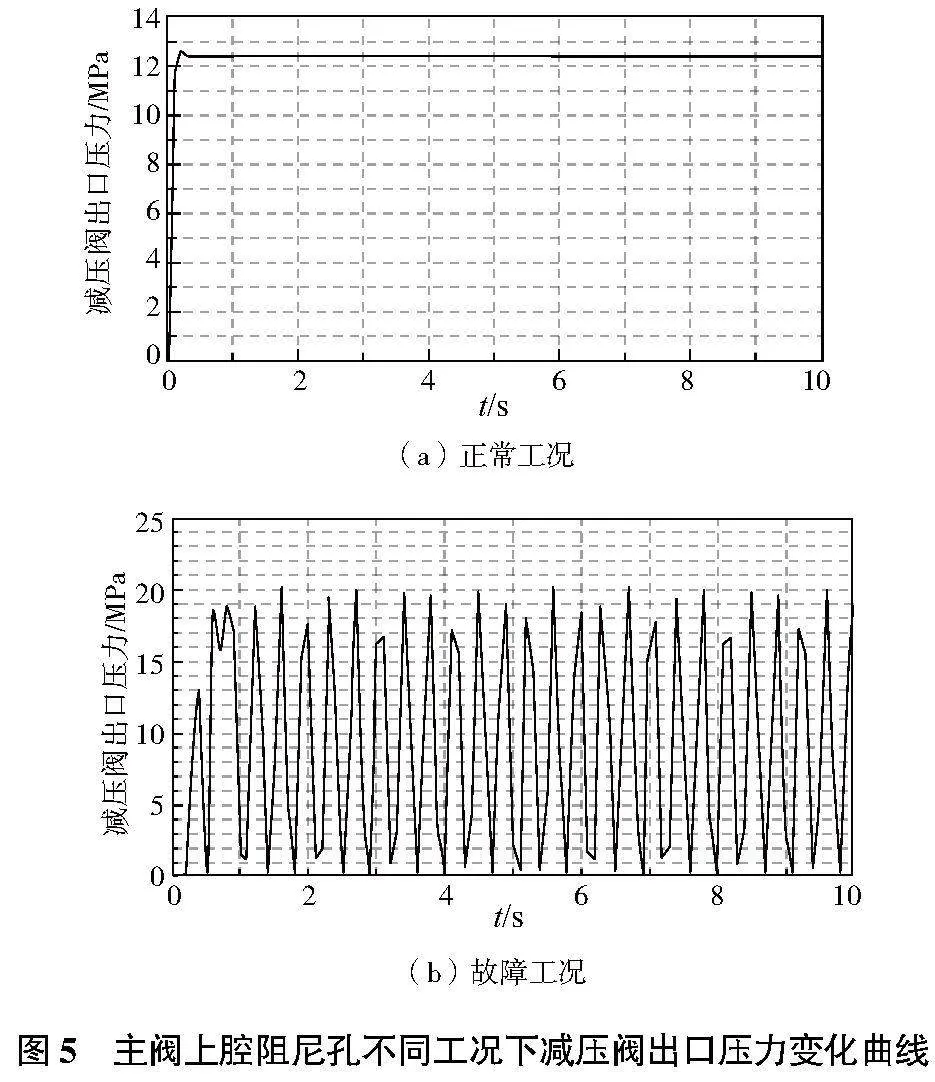

2)主閥上腔阻尼孔堵塞故障工況

先導式減壓閥正常工況時主閥阻尼孔直徑設定為2mm,主閥阻尼孔直徑設定為0.01mm來模擬主閥阻尼孔堵塞故障工況,仿真時間為10s,仿真步長0.01s。利用AMESim批處理功能,仿真得到兩種阻尼孔直徑下減壓閥的出口壓力隨時間變化曲線如圖5所示。

由圖5得知:主閥阻尼孔堵塞故障工況時,由于主閥上腔阻尼孔堵塞,先導閥不起調壓作用,出口壓力直接與主閥平衡彈簧相作用,致使主閥出口壓力在0MPa和20MPa之間附近震蕩,與實際故障工況基本一致。

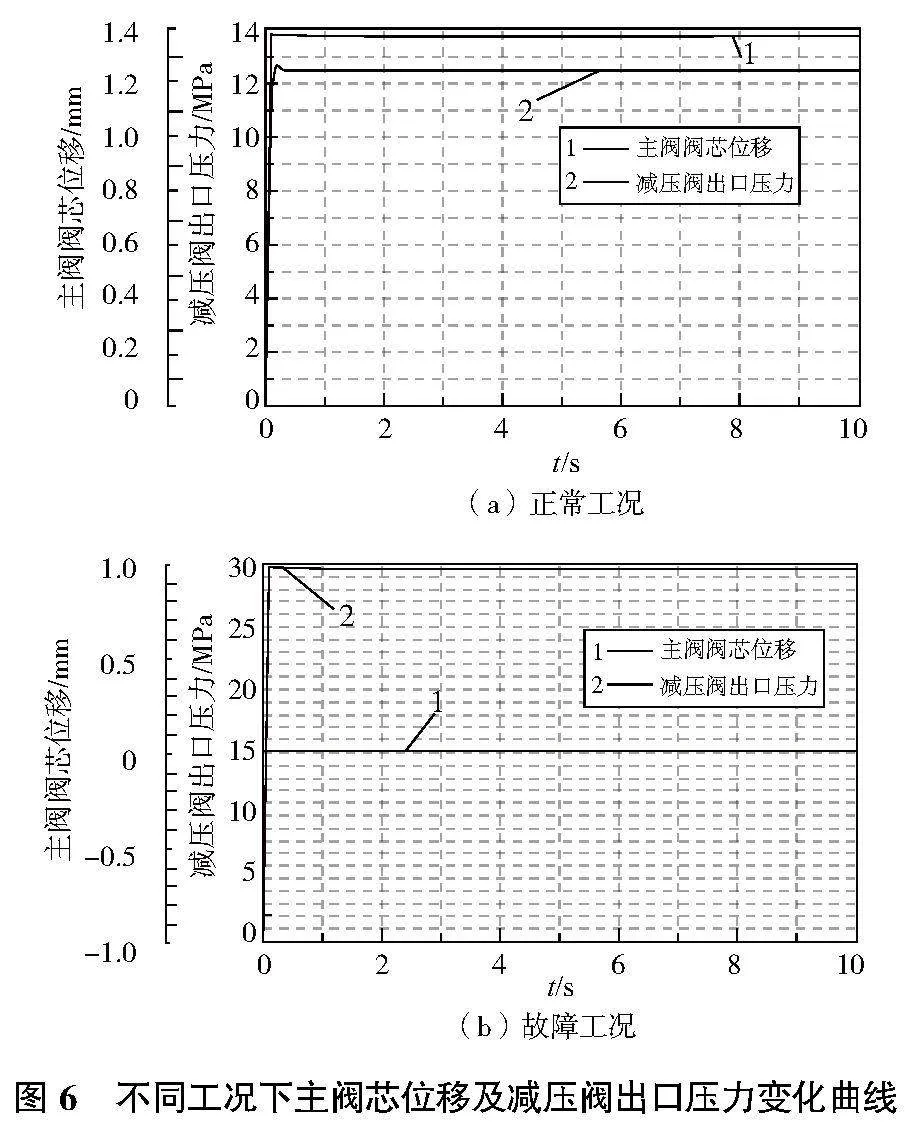

3)主閥閥芯卡死故障工況

設置先導式減壓閥正常工況時主閥閥芯下極限位移為0mm,上極限位移為2mm,主閥閥芯下極限位移為0mm,上極限位移設置為0mm來模擬主閥閥芯卡死故障工況。利用AMESim批處理功能,仿真得到兩種工況下主閥芯位移減壓閥出口壓力隨時間變化曲線如圖6所示。

由圖6得知:主閥芯卡死故障工況時,閥芯處于全開狀態,致使主閥出口壓力為29.7MPa,與實際故障工況基本一致。

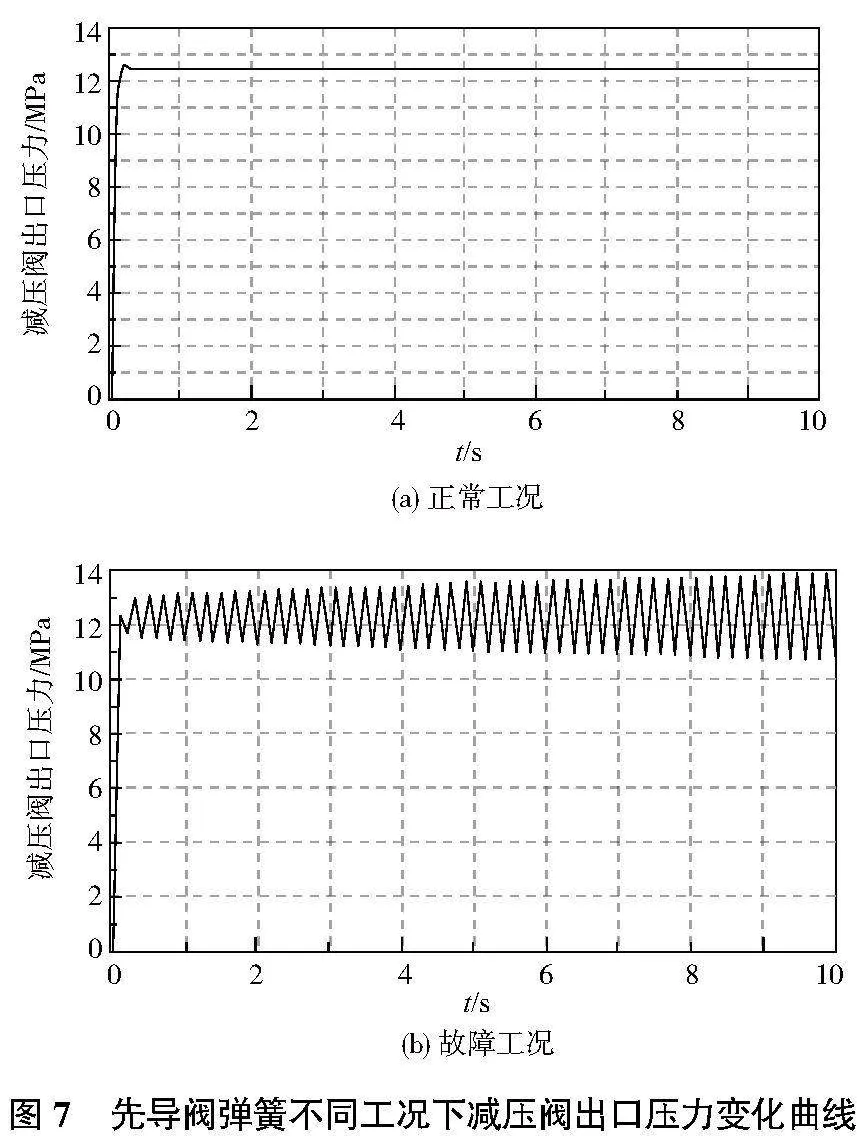

4)先導閥彈簧疲勞變軟故障工況

設定先導式減壓閥正常工況時彈簧剛度為10N/mm,先導閥彈簧剛度設定為0.1N/mm來模擬先導閥彈簧疲勞變軟故障工況。利用AMESim批處理功能,仿真得到兩種工況下減壓閥的出口壓力隨時間變化曲線如圖7所示。

由圖7得知:由于彈簧疲勞變軟導致彈簧剛度降低,先導閥閥口壓力穩定性降低進而引起主閥閥口壓力的震蕩,與實際故障工況基本一致。

3 結語

本文在對先導式減壓閥工作原理分析的基礎上,推導建立了閥的數學模型,利用AMESim仿真模型,分析了主閥阻尼孔堵塞、主閥閥芯卡滯、先導閥彈簧疲勞等常見故障工況下先導式減壓閥工作時的動態特性,得到如下結論:

1)主閥上腔阻尼孔堵塞,先導閥不起調壓作用,出口壓力直接與主閥平衡彈簧相作用,致使主閥出口壓力在0MPa和20MPa之間震蕩;

2)閥芯卡死故障工況時,閥芯處于全開狀態,致使主閥出口壓力為29.7MPa;

3)先導閥彈簧疲勞變軟故障工況時,導致先導閥閥口壓力穩定性降低進而引起主閥閥口壓力的震蕩。

參考文獻:

[1] 顧存行,毛虎平,王強,等. 基于AMESim的直動式減壓閥動態特性仿真分析[J]. 機械設計與制造,2017(5):234-237.

[2] 侯艷艷,曹克強,李小剛,等. 基于AMESim的先導式溢流閥故障仿真分析[J]. 液壓與氣動,2014(12):102-104.

[3] 白曉瑞,沈如松,姜甫川. 先導式減壓閥的靜動態特性仿真分析[J]. 機床與液壓,2014,42(16):97-100,114.

[4] 劉坤華,鐘佩思,黃德杰,等. 基于AMESim的先導式溢流閥靜態性能的仿真和優化[J]. 機床與液壓,2016,44(22):105-107.

[5] 周小軍,姜樂華,高經緯. 基于AMESim的液壓缸內泄漏仿真分析[J]. 機床與液壓,2012,40(23):147-150.

[6] 付永領,祁曉野. AMESim系統建模和仿真[M]. 北京:北京航空航天大學出版社,2006.

[7] 付永領,齊海濤. LMS Imagine. Lab AMESim系統建模和仿真實例教程[M]. 北京:北京航空航天大學出版社,2011.