混凝土攪拌筒CFD-DEM多相流數值模擬與分析

摘要:為研究混凝土運輸車攪拌筒內的混凝土與骨料顆粒的真實運動情況,采用計算流體動力學-離散元(CFD-DEM)耦合的方法,考慮混凝土的非牛頓流體特性以及骨料顆粒間的相互作用,對混凝土進料、攪拌、出料過程混凝土以及顆粒運動規律進行數值模擬。通過將出料時間和出料速率數值仿真結果與實驗對比,驗證了CFD-DEM耦合方法的可行性。將計算流體動力學(ComputationalFluidDynamics,CFD)和離散單元法(DiscreteElementMethod,DEM)仿真結果導入ABAQUS中對葉片結構強度進行了分析,結果表明:葉片所受應力遠小于材料的許用應力,最大節點位移滿足剛度設計要求。最后對葉片的磨損情況進行了分析。

關鍵詞:混凝土攪拌運輸CFD-DEM耦合方法結構強度流動特性

NumericalSimulationandAnalysisonMulti-PhaseFlowinConcreteMixingDrumwithCFD-DEM

CHENTao1,3YANGHanbo1YANGJunwei2LYUDong1CHENZehua1WEIQuanming1

1.CommercialVehicleDevelopmentInstituteofFawJiefangAutomotiveCompany,Changchun,JilinProvince,130011China;2.BeijingUNINSIMTechCo.,Ltd.,Beijing,100089China;3.StateKeyLaboratoryofAutomotiveSimulationandControl,JilinUniversity,Changchun,JilinProvince,130022China

Abstract:Inordertostudytherealmovementofconcreteandaggregateparticlesinthemixingdrum,andconsideringthenon-Newtonianfluidcharacteristicsofconcreteandtheinteractionbetweenaggregateparticles,ComputationalFluidDynamics-DiscreteElementMethod(CFD-DEM)isusedtosimulatethemovementlawsofconcreteandparticlesintheprocessofconcretefeeding,mixinganddischarging.ThefeasibilityoftheCFD-DEMcouplingmethodisverified bycomparingthenumericalsimulationresultsofdischargetimeanddischargeratewiththeexperiments.ThesimulationresultsofComputationalFluidDynamics(CFD)andDiscreteElementMethod(DEM)areimportedintoABAQUStoanalyzethestructuralstrengthoftheblades.Theresultsshowthatthestressonthebladesisfarlessthantheallowablestressofthematerial,andthemaximumnodedisplacementmeetsthestiffnessdesignrequirements.Finally,thewearconditionofbladesisanalyzed.

KeyWords:Concrete;Mixingandconveying;CFD-DEMcouplingmethod;Structuralstrength;Flowcharacteristic

預拌混凝土長距離攪拌運輸后的質量直接影響著混凝土性能,攪拌運輸車內部混凝土運行工況復雜,難以通過傳統的試驗和經驗性設計等方法從攪拌筒及其內部混合料的運行機理上對出料質量進行提升[1]。國內已有大量學者對混凝土攪拌輸送車內混凝土介質的運動進行了數值模擬。有研究針對組成復雜的混凝土流固多相流體建模及求解的難題,提出簡化擬流固兩相流場的數值模擬方法;有研究采用VOF多相流模型對攪拌筒內的混凝土流動特性進行分析,揭示了復雜的多相流的流動特性;另一項研究利用F1uent軟件中的Mixture模型建立了氣、液兩相耦合分析方法,較真實地模擬了混凝土相和空氣相在攪拌筒內的運動狀態[2]。

混凝土是由顆粒物質與流體組成的復雜多相流混合系統,而以上數值模擬方法通常將混凝土當作單一均勻連續相來分析,無法真實地反映混凝土中粗骨料等顆粒的運動軌跡和分布特性。離散單元法(DiscreteElementMethod,DEM)基于分子動力學理論,在處理流體作用下顆粒運動特性和碰撞問題上具有明顯優勢,探索采用一種新的數值模擬方法即計算流體力學-離散單元法(CFD-DEM)耦合方法對其進行研究。

CFD-DEM耦合方法采用計算流體動力學(ComputationalFluidDynamics,CFD)法和DEM法分別對流體和顆粒運動進行求解,并進行質量、動量和能量的相互傳遞。該方法可以準確地描述顆粒的運動及其與流場的相互影響。根據混凝土組成及特點,一般將其簡化為由砂漿和粗骨料組成,其中砂漿為典型的非牛頓流體,粗骨料為固體顆粒物質,研究通過EDEM和Fluent軟件進行耦合,模擬攪拌車內氣-液-固三相流動,探索攪拌車內骨料顆粒的運動規律及其對流場的影響,可以為提高出料勻質性、減少攪拌車內葉片等部件的磨損及攪拌車優化設計等提供理論支撐。

1數學模型

1.1流體相控制方程

攪拌筒內混凝土為典型的非牛頓流體,同時還存在空氣,因此選擇界面追蹤多相流流體體積(VolumeOfFluid,VOF)模型來進行計算[3]。

連續性方程為:

動量方程為:

氣相和液相之間的相界面通過求解體積分數方程來跟蹤,第q相的體積分數方程為

氣液兩相之間的體積分數滿足式(4):

式(4)中:為密度,單位為kg/m3;為由笛卡爾坐標系中和組成的速度矢量,單位為m/s;p為壓力,單位為Pa;為黏度,單位為Pa·s;為重力加速度,單位為m/s2;為計算單元內第q相體積分數;為體積力,單位為N。

1.2顆粒相運動方程

在EDEM軟件中對顆粒間的接觸力學行為和相互作用力進行仿真分析。顆粒運動根據牛頓第二定律進行求解[4]。

式(5)、式(6)中:為顆粒i的質量,單位為kg;N為碰撞的顆粒數或壁面數;為法向接觸力,單位為N;為切向接觸力,單位為N;為流體作用于顆粒的總力,單位為N;為顆粒的轉動角速度,單位為rad/s;為顆粒的轉動慣量,單位為kg·m2;為作用于顆粒上的力矩,單位為N·m;為作用于顆粒上的扭矩,單位為N·m。

1.3磨損模型

采用EDEM軟件中的RelativeWear磨損模型計算分析葉片的磨損。該磨損模型以切向累積接觸能量、法向累積接觸能量、法向累積接觸力和切向累積接觸力4個指標衡量設備最易發生磨損的部位[5]。其中,法向累積接觸能量為

式(7)中,為法向相對速度,單位為m/s;為時間步長,單位為s;為法向力,單位為N。

切向累積接觸能量為

式(8)中,為切相對速度,單位為m/s;為切向力,單位為N。

法向累積接觸力為

切向累積接觸力為

2離散元模型建模

2.1攪拌筒模型建模

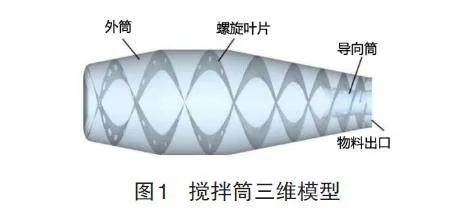

以8m3攪拌車的攪拌筒作為研究對象,其結構主要由攪拌筒、螺旋葉片、檢修口與封頭等部分構成,結構比較復雜,需要對攪拌筒模型進行適當簡化,簡化原則為只保留與顆粒直接接觸和對顆粒運動產生重要影響的結構,最終建立的攪拌筒模型主要由攪拌外筒、螺旋葉片(8級)、出口導向筒等組成,如圖1所示。

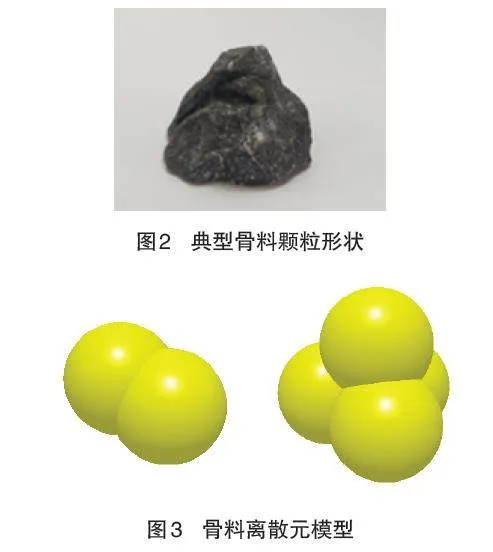

2.2骨料離散元模型

實際混凝土中骨料形狀各異,通過選取典型骨料顆粒實際形狀(如圖2所示),分別采用兩球面和四球面建立兩種典型骨料形狀(如圖3所示)。兩種形狀顆粒在仿真中各占50%。

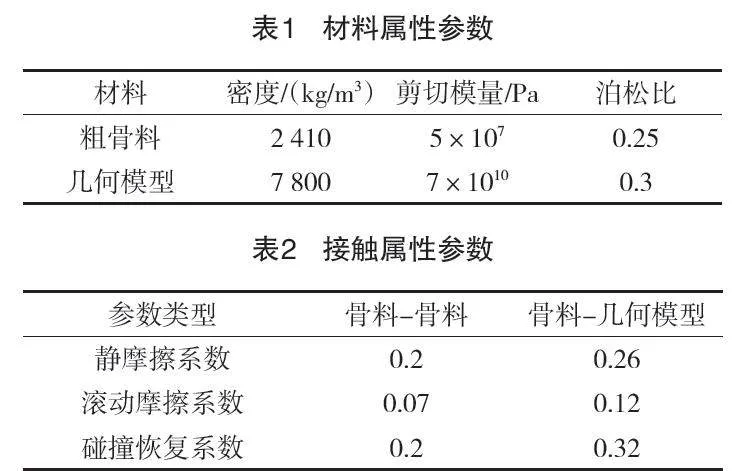

2.3基本參數設置

骨料離散元模型物料屬性參數和接觸參數設置如表1和表2所示。

3流體模型建模

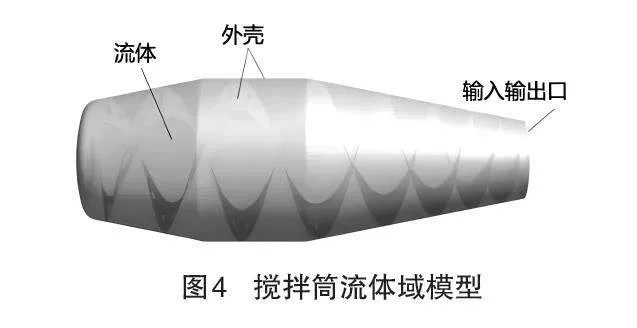

3.1攪拌筒流體域模型

在攪拌筒簡化三維模型基礎上對流體域進行建模,攪拌筒流體域模型及邊界條件如圖4所示。

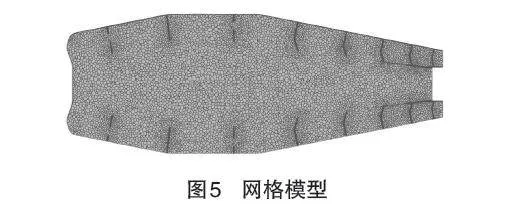

3.2網格無關性驗證

采用多面體單元劃分網格。劃分的網格質量將直接將影響數值計算的求解時間與精度。網格質量與網格數量相關。合適的網格數量有利于提高仿真計算效率。分別建立60萬量級、80萬量級網格的攪拌筒模型,并進行網格無關性分析,如圖5所示。

以進料過程作為網格無關性分析對比條件,混凝土以1m/s速度從進料口進入攪拌筒內部,攪拌筒轉速為5rpm。進料10s后,分析得到混合相最大速度分別為10.9m/s和10.7m/s。因此,兩種網格數量的攪拌筒流體域模型對混凝土的流動影響較小,選擇60萬網格數量模型作為流體計算模型。

3.3混凝土黏度模型

當剪應力與剪切應變率間滿足線性關系時,該流體稱為牛頓流體,不滿足線性關系的流體稱為非牛頓流體。混凝土屬于典型的非牛頓流體。選用Fluent中非牛頓-冪率模型(non-Newtonian-Power-Law)表征混凝土黏度隨剪切率變化的影響,表達式為

(11)

式(11):黏度是剪切率的冪率關系式;為常數項;為指數項。根據混凝土黏度計實驗,對非牛頓-冪率模型進行標定,得到k=60,n=0.285。

4計算結果分析

4.1進料過程仿真分析

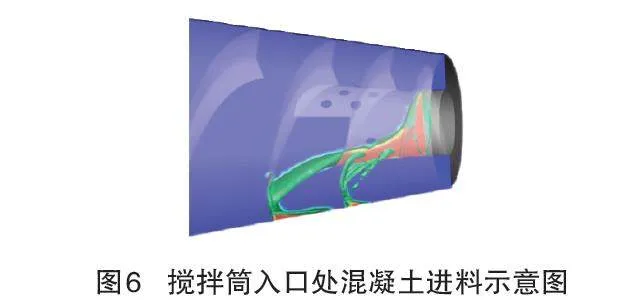

進料過程攪拌筒轉速為3rpm,Fluent中入口設置為質量流率邊界條件,大小為198kg/s。進料過程主要關心混凝土從入口流入攪拌筒內部過程中是否會出現溢料現象。混凝土入口進料過程如圖6所示,在當前質量流率下,進料過程中混凝土未出現溢料現象。

4.2攪拌過程仿真分析

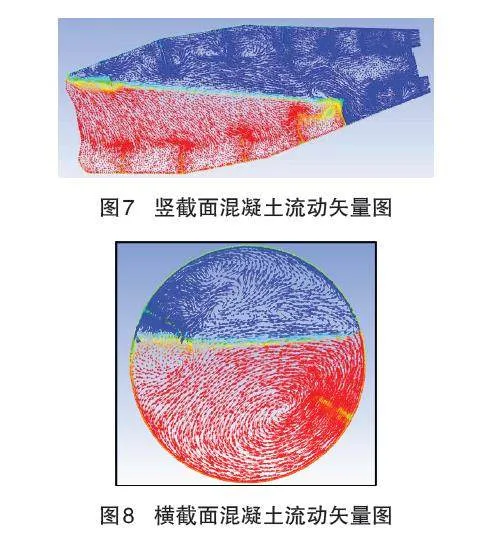

沿攪拌筒軸向和徑向取兩個截圖分析Fluent中混凝土的流動。由圖7可知,高于葉片區域的混凝土的流動方向分為后端方向與底部方向。各級葉片之間混凝土具有向攪拌筒前端流動的趨勢。即混凝土沿攪拌筒軸向方向流動具有循環特征。圖8顯示在葉片的旋轉作用下,混凝土被攪動產生環形循環運動。因此,在攪拌筒攪拌過程中,混凝土的流動形成兩種大循環特征,正是由于此流動循環作用,混凝土混合的將更加均勻。

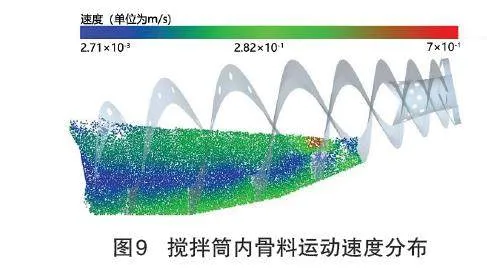

由圖9可知,骨料速度分布呈現三層疊加的特點:葉片推動作用下骨料的運動速度較高;攪拌筒中心區域顆粒運動無阻擋,因此運動速度較高;而葉片邊緣區域骨料的運動速度較低。

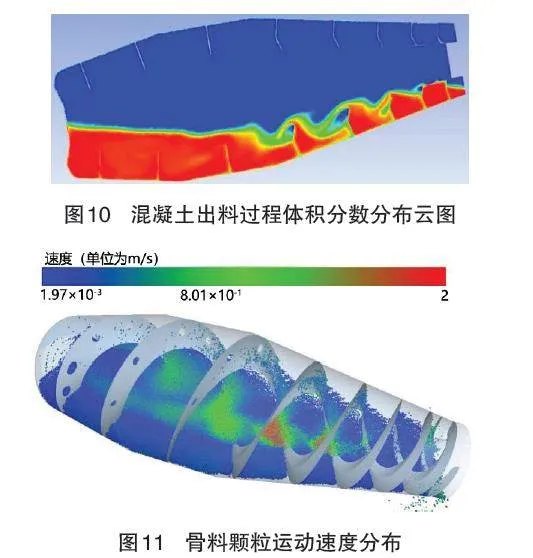

4.3出料過程仿真結果分析

出料過程攪拌筒轉速為5.7rpm。實驗測得出料時間為439?;s,與Fluent仿真結果435s相比誤差為0.09%;同時經計算出料階段混凝土的出料速率為1.3m3/min,與實驗測得出料速度1.19m3/min誤差為9.2%。

由圖11可知,骨料顆粒在出料過程中發生較為劇烈的運動。攪拌筒內中段與后段的葉片將部分骨料顆粒揚起后回落到混凝土中,在靠近攪拌筒壁面處骨料運動速度較低,而葉片中間與葉片附近區域速度較高。最終骨料在葉片的摩擦力及混凝土的黏性力作用下完成出料。

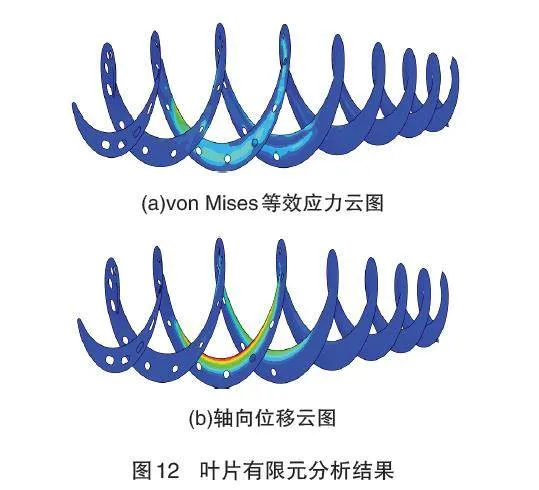

4.4葉片結構強度分析

為了真實計算葉片受力情況,將葉片所受Fluent中流體的載荷和EDEM中顆粒的載荷均導入ABAQUS對葉片強度進行分析,計算得到的VonMises等效應力云圖和軸向位移云圖如圖12所示。

從等效應力云圖計算結果可知,應力集中分布在葉片的中節區域,與載荷分布區域一致。應力最大值為111.5MPa,遠小于材料的屈服極限680MPa。節點位移區域也集中在葉片中間區域葉端部分,最大節點位移為6.577mm,滿足剛度設計要求[6]。

4.5磨損分析

根據EDEM軟件中的RelativeWear磨損模型提取計算結果分析葉片磨損情況。根據攪拌筒內骨料的運動規律可知,骨料對攪拌筒結構的磨損主要是由骨料與結構間的相對滑動摩擦和沖擊引起。葉片前端磨損較為嚴重的區域主要分布在葉片外沿和葉片開孔邊緣,該區域骨料的流通循環量較大,對結構產生的沖擊作用較為強烈。葉片后端磨損較嚴重區域分布在出口的兩段葉片,顆粒在此處堆積和流出,受到顆粒的沖擊磨損較為嚴重。

5結論

采用CFD-DEM耦合的計算方法對攪拌筒內進料、攪拌和出料過程顆粒運動規律、葉片結構強度及磨損規律進行了研究,得到以下結論。

- 進料過程在設計進料質量流率198kg/s時無物料溢出現象;在攪拌過程中,混凝土的流動形成兩種大循環特征,正是由于此流動循環作用,混凝土混合將更加均勻;對混凝土出料時間和出料速率進行了分析,仿真結果與實驗結果誤差分別為0.09%和9.2%,驗證了所采用的CFD-DEM耦合方法與模型的可行性。此外,還對出料過程顆粒速度分布及其運動規律進行了研究。

- 對葉片結構強度進行了分析,結果表明應力集中分布在葉片的中節區域,最大應力值為111.5MPa,遠小于材料的屈服極限。葉片最大變形量為6.577mm,滿足剛度設計要求。

- 對葉片磨損情況進行了研究,葉片磨損較為嚴重的區域主要為葉片前端外沿與開孔邊緣處以及出口的兩段葉片。

參考文獻

- 趙魯燕.基于有限元的混凝土攪拌車設計及結構改進[D].南寧:廣西大學,2020.

- 白傳輝.混凝土攪拌運輸車攪拌筒輕量化設計與實驗研究[D].青島:青島科技大學,2021.

- 薄宇軒.基于CFD-VOF-DEM模型的氣泡作用下顆粒運動規律數值模擬研究[D].包頭:內蒙古科技大學,2022.

- 周大鵬,馬學東,陳燕.基于CFD-DEM耦合幾形管沖蝕磨損的模擬分析[J].石油機械,2022,50(7):136-142.

- 姜勝強,胡鐸翔,曹國棟,等.混凝土攪拌車攪拌筒磨損數值分析[J].計算力學學報,2022,39(6):75-802.

- 胡順帆,白傳輝,程曉東,等.基于DEM-FEM耦合法的攪拌筒強度分析[J].工程機械,2022,53(9):14-19,7.