渦輪葉片間隙泄漏流干涉下氣膜冷卻的流動試驗及數值模擬

摘 要:氣膜冷卻是渦輪葉片的一種重要冷卻手段。為了研究渦輪葉片的間隙泄漏對氣膜冷卻的影響機制與規律,采用GE-E3高壓渦輪葉片開展PIV光學試驗測量和非定常數值計算研究。分析不同氣膜孔位置、雷諾數、吹風比等主要參數對氣膜冷卻流動的影響規律,發現間隙泄漏流干涉下不同位置氣膜孔射流的流場效果差別較大;主流雷諾數在一定范圍內對氣膜孔射流的影響較小;吹風比的變化顯著改變了氣膜孔射流的橫向發展和葉頂氣膜孔射流的強度,使吸力側泄漏渦存在遠離葉片表面的趨勢,同時一定程度上抑制了壓力側的泄漏流發展。

關鍵詞:氣膜冷卻;渦輪葉片冷卻;間隙泄漏流;數值模擬

中圖分類號:TP391.9" 文獻標志碼:B" 文章編號:1671-5276(2024)05-0135-05

Experiment and Numerical Simulation of Turbine Blade Film Cooling under Interference of Tip Gap Leakage Flow

Abstract:Film cooling is an important cooling method for turbine blade. In order to study the influence mechanism and law of tip gap leakage flow of turbine blades on film cooling, the GE-E3 high-pressure turbine blade was applied to carry out PIV experimental tests and unsteady numerical calculation investigation. The influence of different film cooling hole position, inlet Reynolds number, blowing ratio and other main parameters on the film cooling flow was analysed. It is found that the flow field effects of the film cooling hole jet at different positions under the interference of the tip gap leakage flow varify greatly; the mainstream Reynolds number has a minor impact on the film cooling jet within a certain range; the variation of blowing ratio significantly changes the lateral development of the film cooling jet and the strength of the film cooling jet at the top of the blade, keeping the leakage vortex on the suction side far away from the blade surface and inhibiting the leakage flow development on the pressure side to a certain extent at the same time.

Keywords:film cooling;cooling for turbine blade;tip leakage flow;numerical simulation

0 引言

航空發動機渦輪葉片進口溫度在過去幾十年里已經升高到1 900K以上,該溫度遠遠超過葉片合金材料的耐溫極限。高效的渦輪葉片冷卻是保證渦輪葉片高效安全工作的一個關鍵技術。氣膜冷卻是最重要的外部冷卻技術之一,在渦輪葉片的冷卻設計中應用廣泛。前期研究表明,氣膜冷卻的效率受到眾多因素的影響,包括冷卻流體與高溫來流的動量比值、質量比值、溫度比值、主流的壓力梯度、湍流強度等[1-2]。MHETRAS等[3]試驗研究了葉片表面全氣膜冷卻效果,研究了不同氣膜位置、不同氣膜開孔形狀、來流馬赫數、吹風比等參數對葉片氣膜冷卻的影響,發現通道中的渦系結構對吸力側氣膜冷卻效果影響顯著。王昌葉等[4]采用穩態的SST k-ω湍流模型對葉片兩側氣膜冷卻射流開展了數值研究,發現整體上的氣膜覆蓋效率在吸力側優于壓力側。REZASOLTANI等[5]對某高壓渦輪冷卻開展了實驗與數值計算研究工作,采用壓力敏感漆(PSP)技術和穩態雷諾平均方法(RANS)計算4種葉頂氣膜冷卻的幾何構型,并對吹風比等重要參數的影響規律進行了研究。

高壓渦輪在實際應用中葉片葉尖與機匣之間通常預留出很小的間隙,以適應葉片旋轉,防止葉片與機匣之間的剮蹭。渦輪葉片壓力側與吸力側存在較大的壓力梯度,從而在間隙中形成顯著的葉尖泄漏流,會導致較大的氣動損失。葉尖的泄漏流動流場結構復雜,呈現強烈的三維非定常特性。前期研究發現,渦輪葉片葉尖附近冷卻設計的難度較大,主要原因是該區域的流場結構復雜,存在間隙泄漏流、氣膜冷卻、通道渦等[6]。因此,針對渦輪葉尖間隙區域研究氣膜冷卻對于優化葉尖冷卻設計具有重要的意義。

本文在前期研究基礎上采用先進的PIV光學測量手段和高精度的非定常數值模擬方法對葉尖泄漏流干涉下的氣膜冷卻流場結構開展試驗和數值計算,并對關鍵參數的影響規律進行研究,為渦輪葉尖冷卻設計提供一定的數據支撐。

1 實驗系統及參數

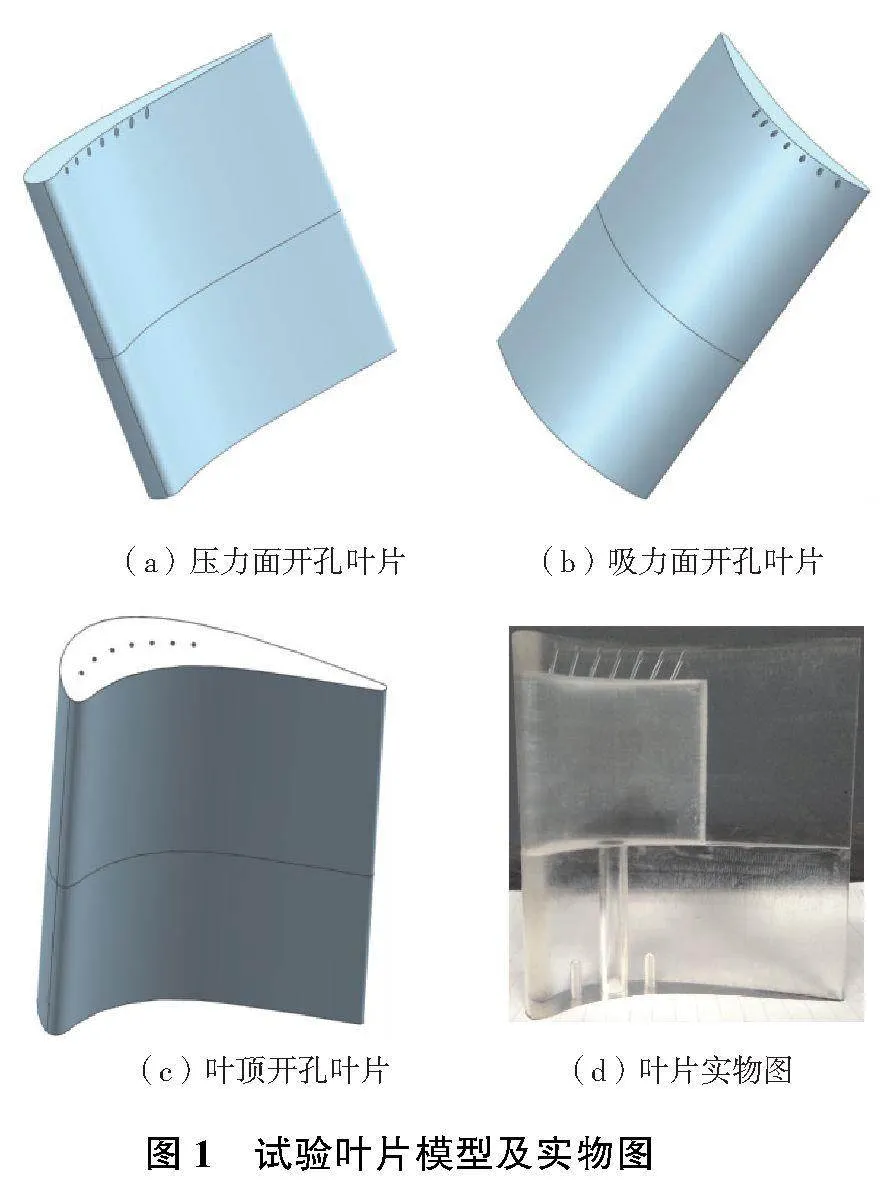

實驗以經典的GE-E3高壓渦輪葉片為研究對象,實驗中氣膜孔的位置分別位于壓力側、吸力側和葉頂,如圖1所示。葉片軸向弦長為86.1mm,柵距為91.5mm,葉高為119.5mm,間隙高度為4.5mm。本研究中考慮粒子圖像測速系統(PIV)激光片光厚度以及保障PIV中大量的示蹤粒子可以通過葉尖間隙,選用了3.7%的高度作為葉尖間隙值。

實驗中分別在葉片壓力側和吸力側98%葉高處及葉頂中弧線上設置氣膜冷卻孔,按等弧長設置7個氣膜孔(自葉片流向前向后編號為1—7)。葉片內部設有按比例縮放的冷氣進氣腔以起到實驗中穩定氣流的作用,保證氣膜孔的出流均勻。

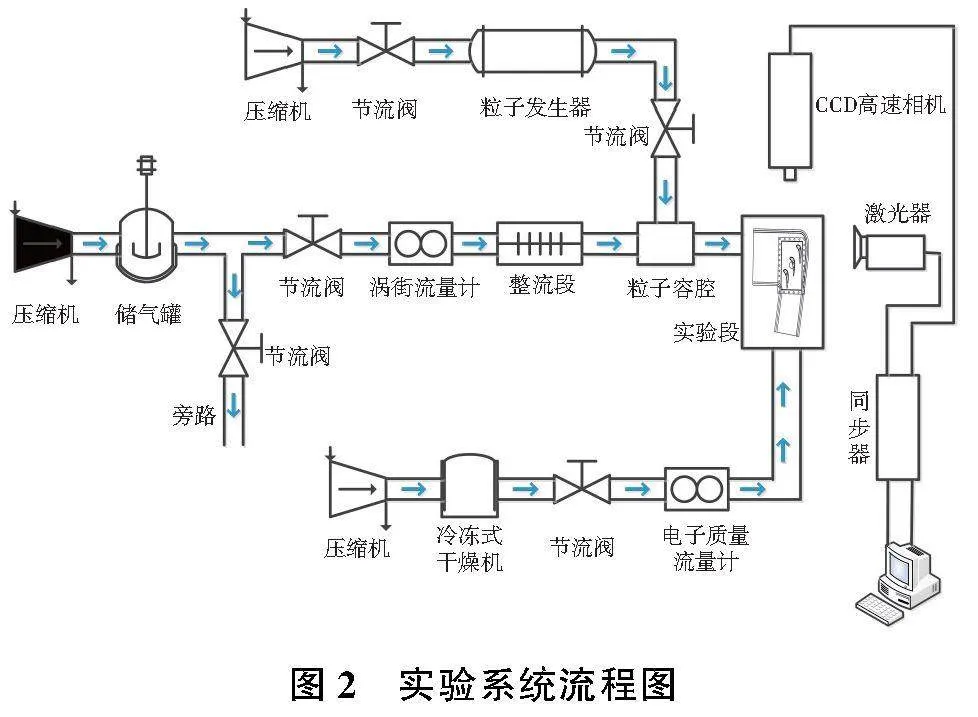

實驗系統如圖2所示,各個子系統主要由供氣、測量、實驗段、PIV等組成。其中測量系統包含流量測量、溫度測量、壓力測量等子系統。本研究的PIV系統使用的激光光源為Nd YAG雙脈沖式激光器,粒子發生器為LaVision氣溶膠發生器,示蹤粒子為DEHS(癸二酸二辛脂)粒子。

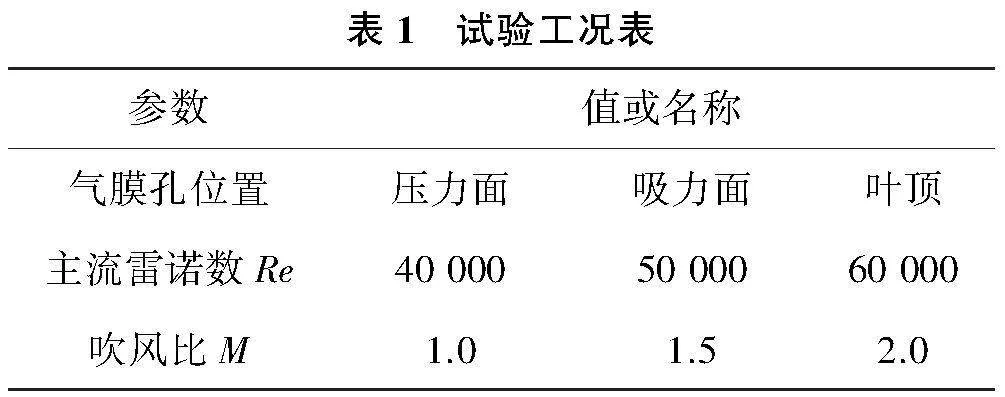

本文重點關注氣膜冷卻中主次流摻混的流動特性,分別研究流場對氣膜孔位置、主流雷諾數、吹風比3個參數的變化規律,試驗工況如表1所示。

2 數值計算模型

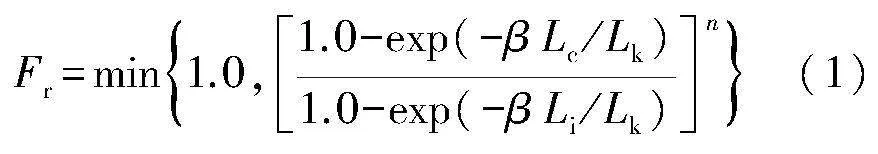

2.1 非定常湍流模型

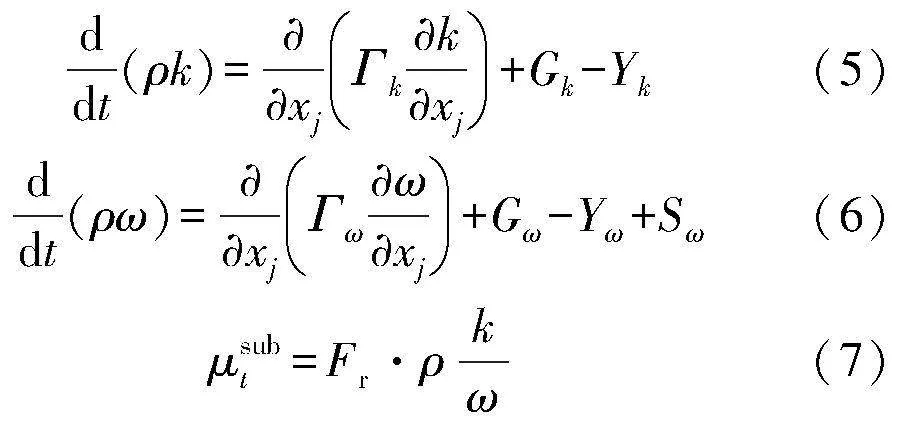

本文研究中采用的非定常高精度湍流模型為VLES方法(very-large eddy simulation),該模型的計算可靠性和精度在前期研究中得到了廣泛的驗證[7]。基于牛頓流體基本假設求解Favre過濾的控制方程。亞格子尺度湍流應力的模化基于VLES k-ω模型進行求解。通過最核心的分辨率控制函數Fr對湍流黏性系數μt進行重新模化。分辨率控制函數Fr的形式為

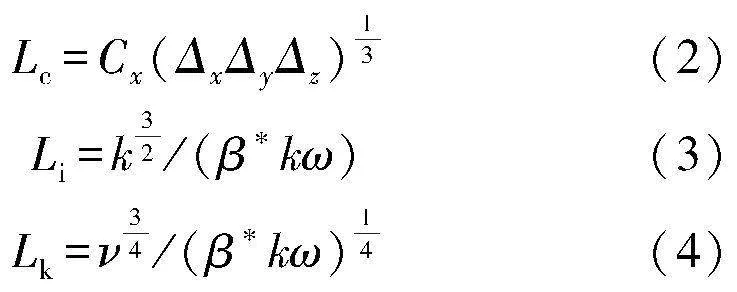

式中Lc、Li和Lk的物理意義分別是截斷長度尺度、積分長度尺度和最小kolmogorov長度尺度,具體形式為:

式(2)中Cx為重要的模型參數,在本文研究中取值為0.61。

VLES k-ω模型中湍動能k和比耗散率ω的輸運方程以及湍流黏性系數表達式為:

式中:d表示物質導數;sub表示亞格子尺度的湍流量。

具體數值計算中,根據局部3個湍流尺度之間的關系,Fr的取值在0 ~ 1.0之間自動地平滑取值,由此確定湍流的模化程度。

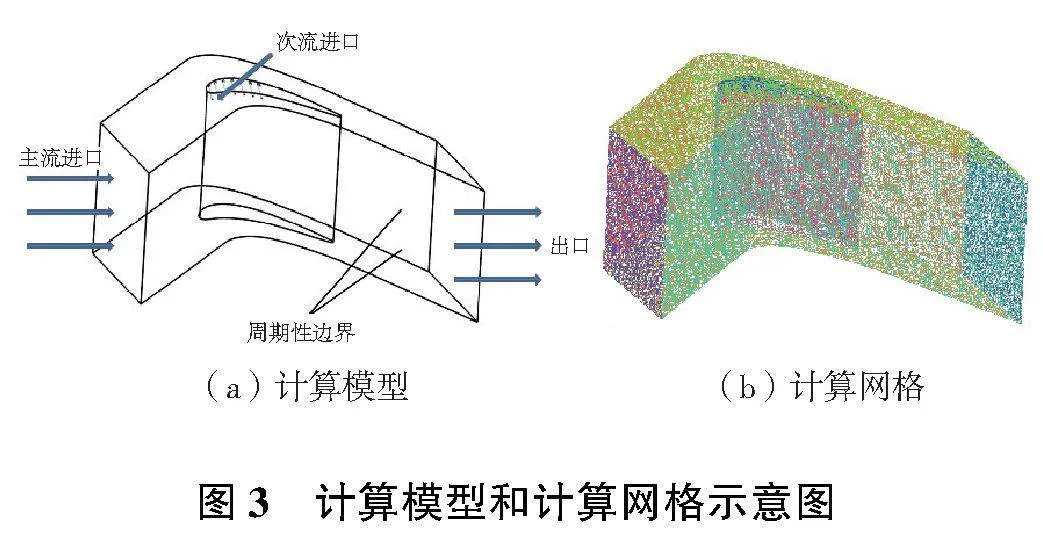

2.2 計算模型和網格劃分

計算域采用單葉片通道,如圖3所示,進口距離為2倍的弦長,出口為1倍弦長。在葉片表面、間隙內部、冷氣通道壁面進行網格局部加密。通過多套網格計算結果對比,發現網格量達到320萬之后對計算結果流場的影響較小,由此確定最終采用320萬的網格進行計算。數值計算參數設置與試驗葉片參數保持完全相同,如表1所示。

計算邊界條件是兩側為周期性邊界條件,主流來流設置為速度進口,出口設置為壓力出口,次流采用的邊界條件為質量流量進口。計算中采用SIMPLEC壓力-速度耦合算法,動量方程采用限定的中心差分格式,時間離散為二階隱式格式。

3 結果與討論

3.1 實驗結果與數值計算結果對比

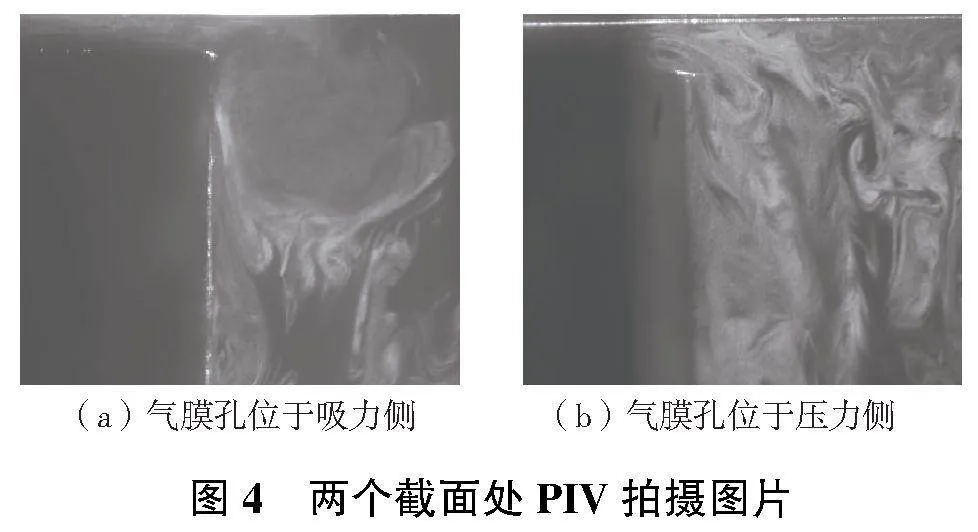

圖4所示為實驗中PIV拍攝到的兩個葉片截面處通過葉尖區域的示蹤粒子圖片。可以看出,流體在壓差作用下通過間隙區域從壓力側向吸力側泄漏,從而形成泄漏流,且隨著流動下游發展。圖中結果清晰顯示間隙泄漏流與主流存在復雜的相互作用,流動的非定常特性顯著。氣膜孔位于吸力面和壓力面時,間隙泄漏流特性呈現顯著的差異。

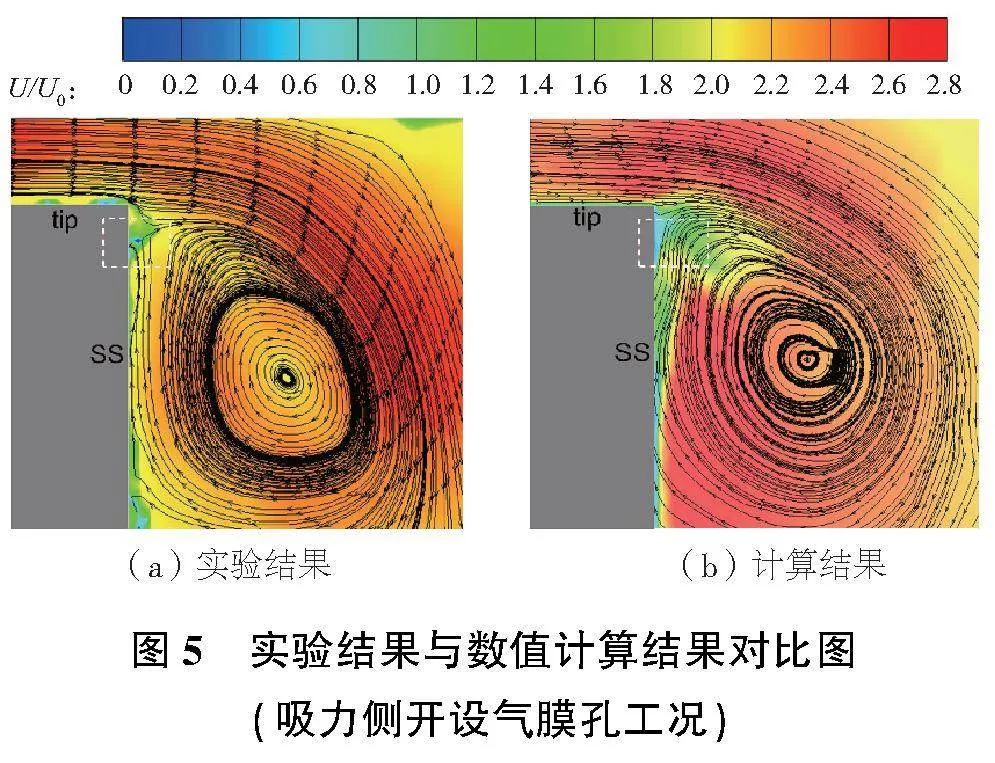

圖5所示是吸力側開設氣膜孔、雷諾數為50 000且吹風比為1.0工況下某截面的PIV測量速度分布云圖以及數值計算結果。結果顯示,實驗測量和數值計算均揭示出了氣膜孔產生的射流對間隙泄漏流的影響,是氣膜射流使得泄漏渦有所抬升。圖5中虛線框標注區域為氣膜射流在間隙泄漏流的作用下形成的低速滯止區。該工況下,由于氣膜射流的動量相對于主流的動量較小,在主流與泄漏流的綜合作用下,射流的動量衰減較快,穿透到主流中的距離也較短。氣膜射流迅速衰減后被泄漏渦裹挾。數值計算結果與實驗結果宏觀上比較吻合,但數值計算的泄漏渦較為飽滿,且流動表現出顯著的脈動特征。表明實驗和數值計算均較好地復現了間隙泄漏渦與氣膜孔射流之間的相互作用結果。

3.2 氣膜孔位于吸力面工況

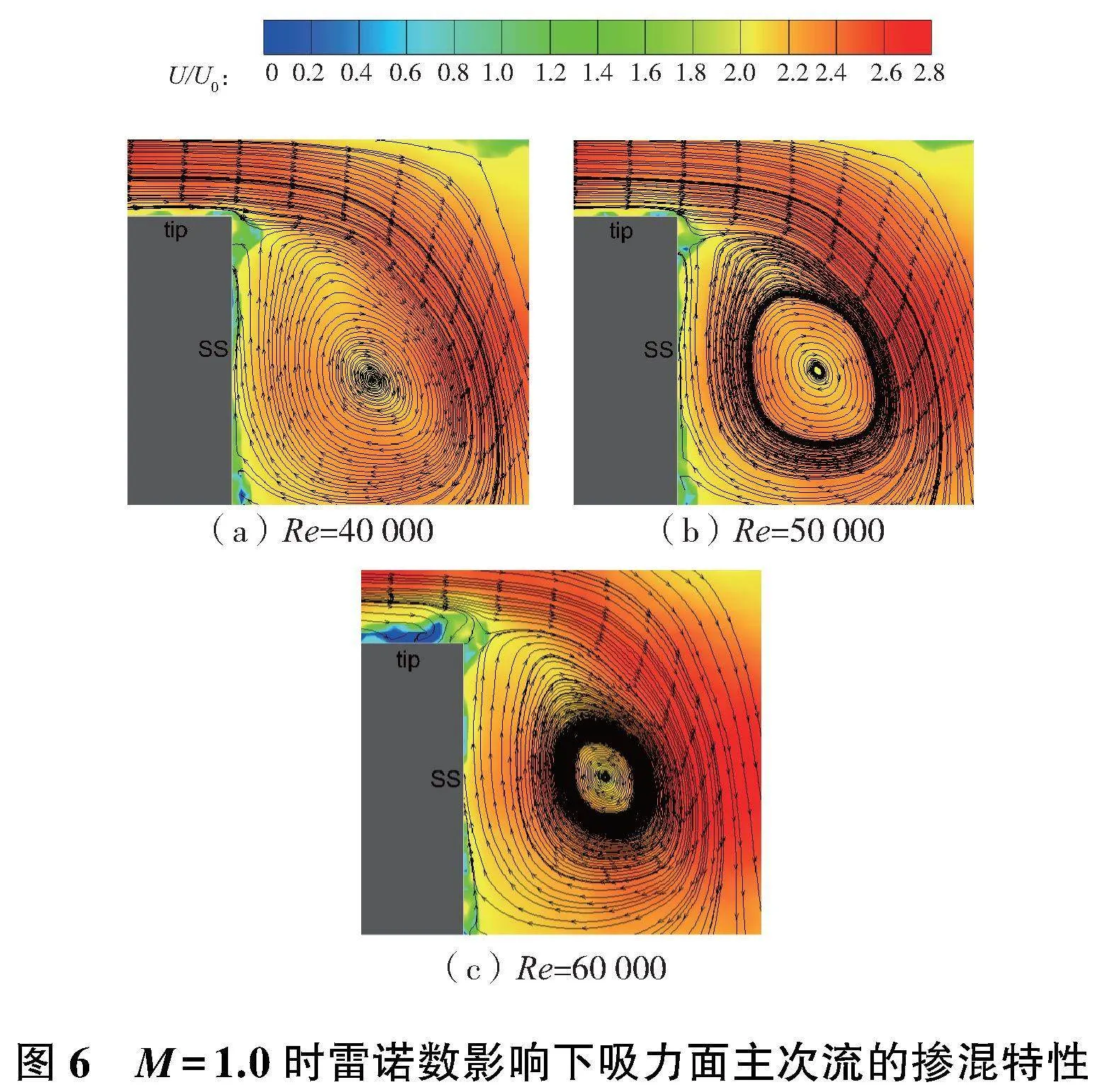

圖6顯示的是吹風比M=1.0時不同主流雷諾數影響下吸力面的氣膜孔射流與間隙泄漏流的干涉作用流場。增大雷諾數導致渦核有所增大,但結果并未明顯表明會對葉片吸力面的換熱帶來改善。次流射流干擾了泄漏渦發展,泄漏渦流線隨著雷諾數增加向葉頂方向發展,并由此影響間隙內的流動。

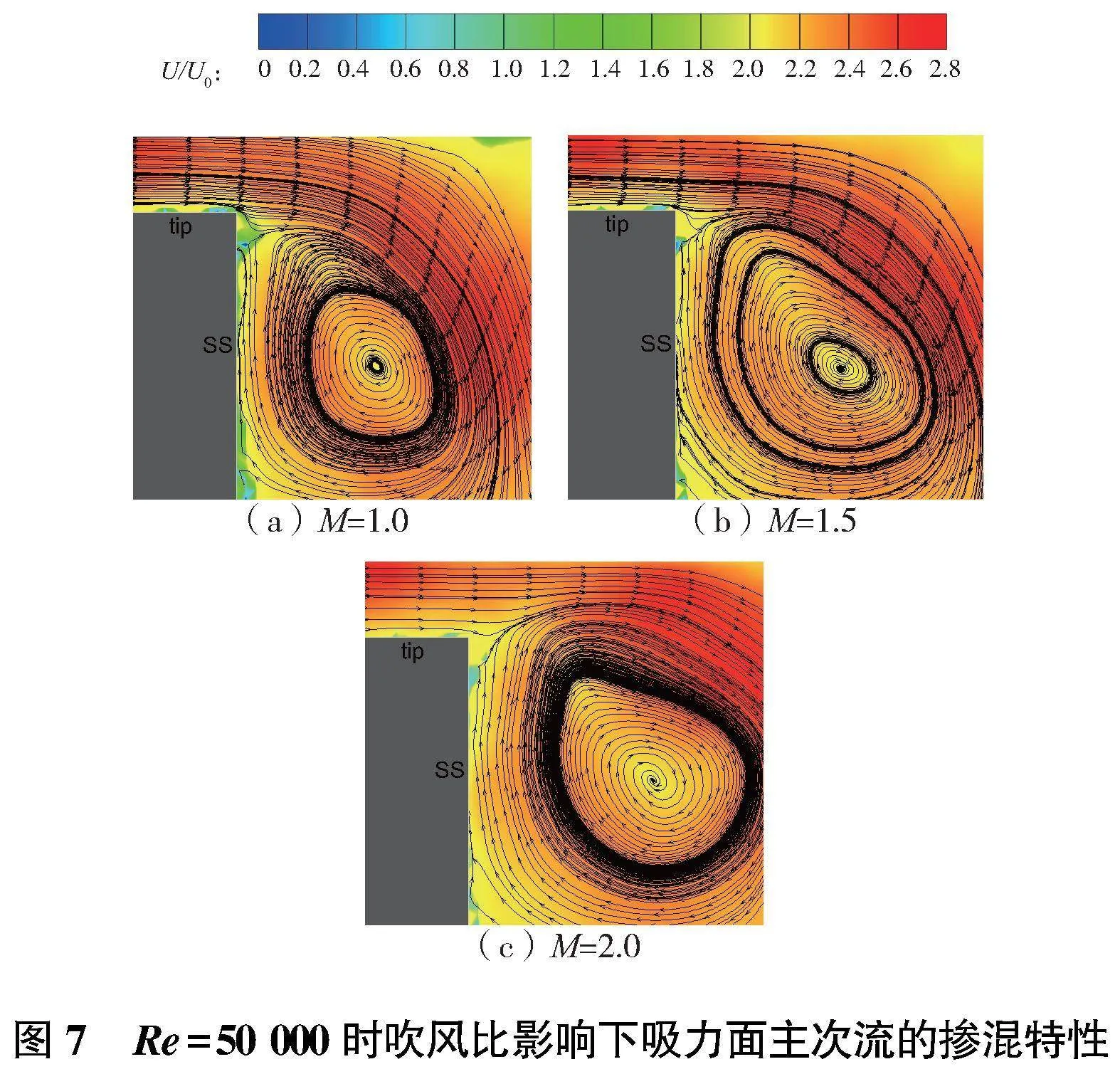

圖7給出了雷諾數Re=50 000時吹風比影響下的氣膜孔射流與泄漏流干涉下的流場結果。吹風比的增大意味著次流的動量增大,從而對泄漏流作用更強,使得泄漏渦的大小有所增大且流線有遠離葉片向葉頂偏轉的趨勢,進而抑制了間隙流過來的氣流。

3.3 氣膜孔位于壓力面工況

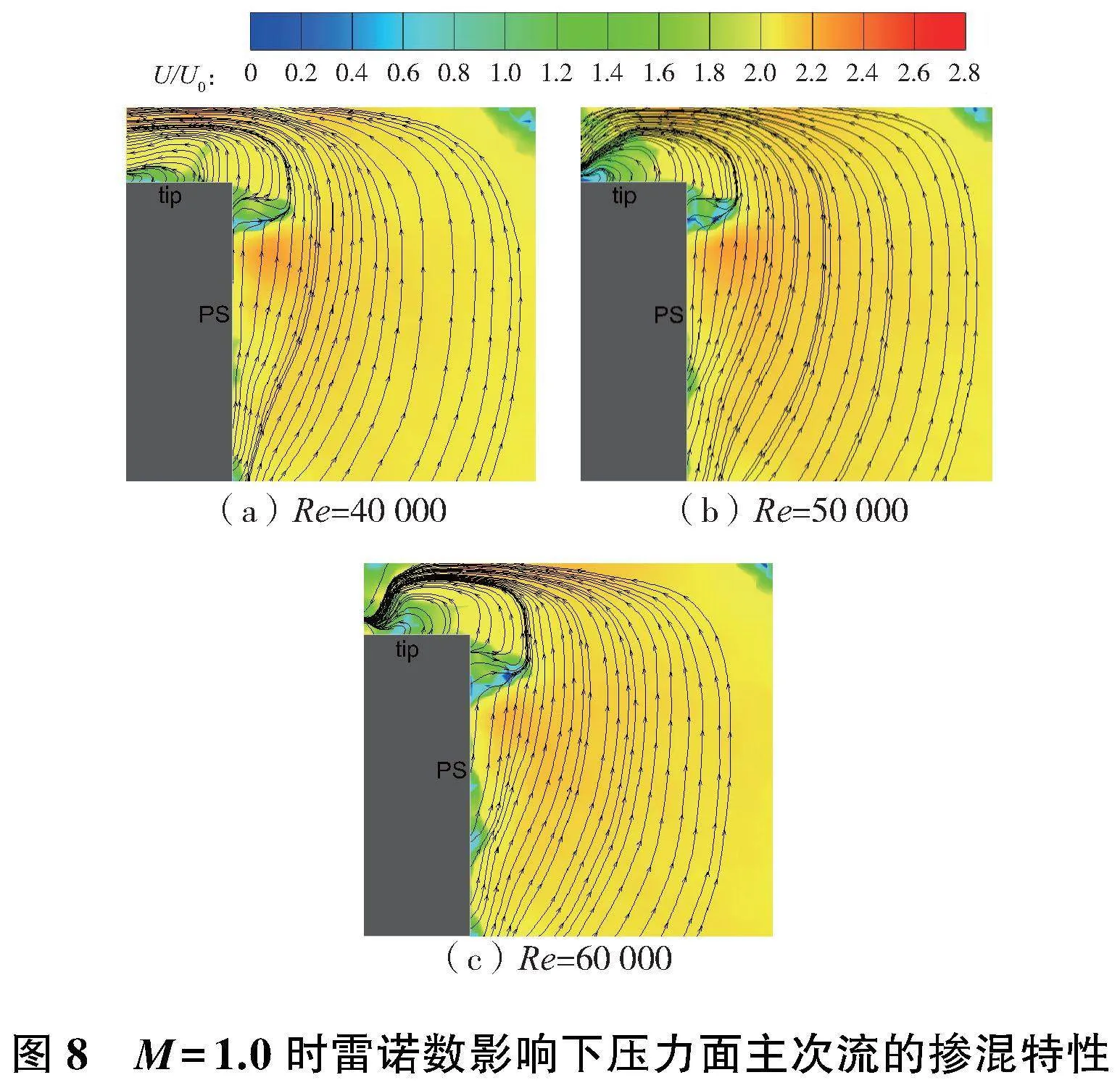

圖8給出了吹風比M=1.0時不同雷諾數下壓力面設置氣膜孔的流場結構。結果顯示壓力面主流流速低于吸力側截面速度。壓力側的氣膜孔射流由于受到對向泄漏流的裹挾偏轉嚴重。由此泄漏流在間隙區域內流線更加彎曲,在壁面附近形成回流區。增大雷諾數導致泄漏渦流線加劇偏轉,抑制形成回流區。

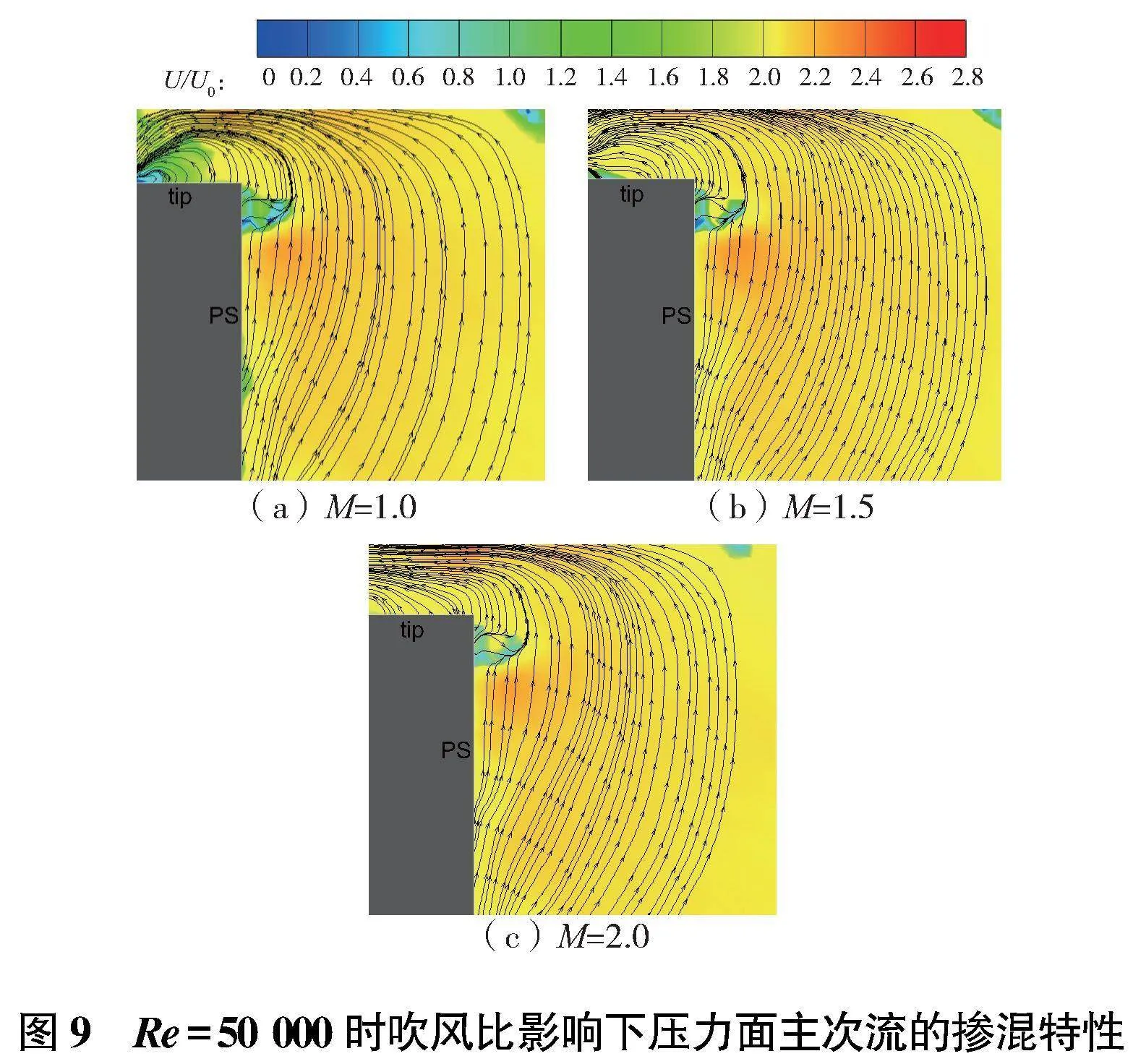

圖9給出了雷諾數Re=50 000時吹風比影響下射流與主流的干涉流場。吹風比增大后導致泄漏流在間隙區域更加穩定,但在葉頂壁面附近的回流區有增大的趨勢。增大吹風比意味著動量增大,從而對泄漏流起到抑制作用,減少泄漏流損失。

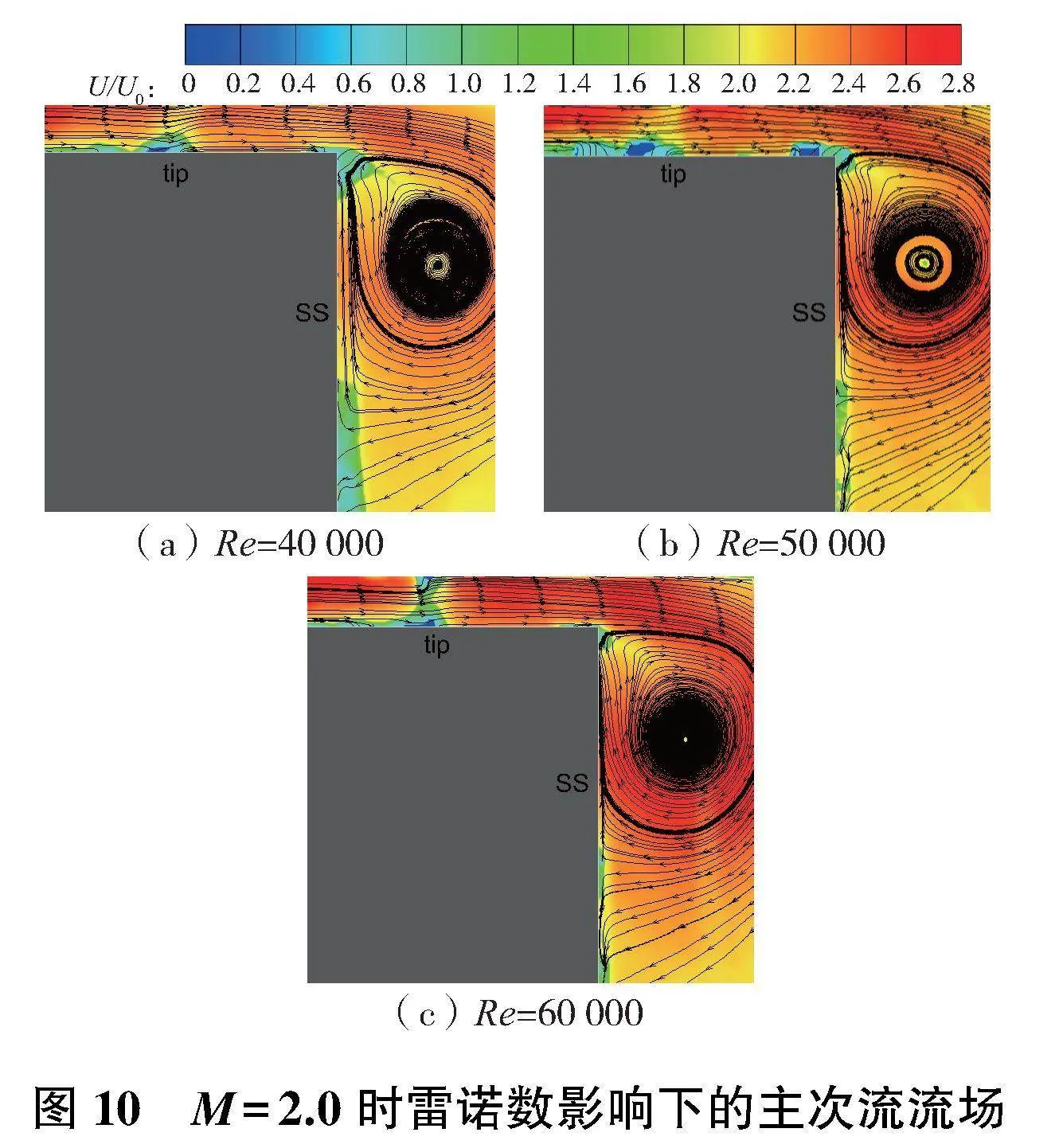

3.4 氣膜孔位于葉頂工況

圖10給出了吹風比M=2.0時葉頂氣膜出流與泄漏流的干涉流場。間隙內的射流導致泄漏流向遠離葉頂方向偏轉,相應地次流更加貼近葉頂壁面。葉頂射流由于會明顯抑制泄漏流成為控制泄漏量損失的方法之一。

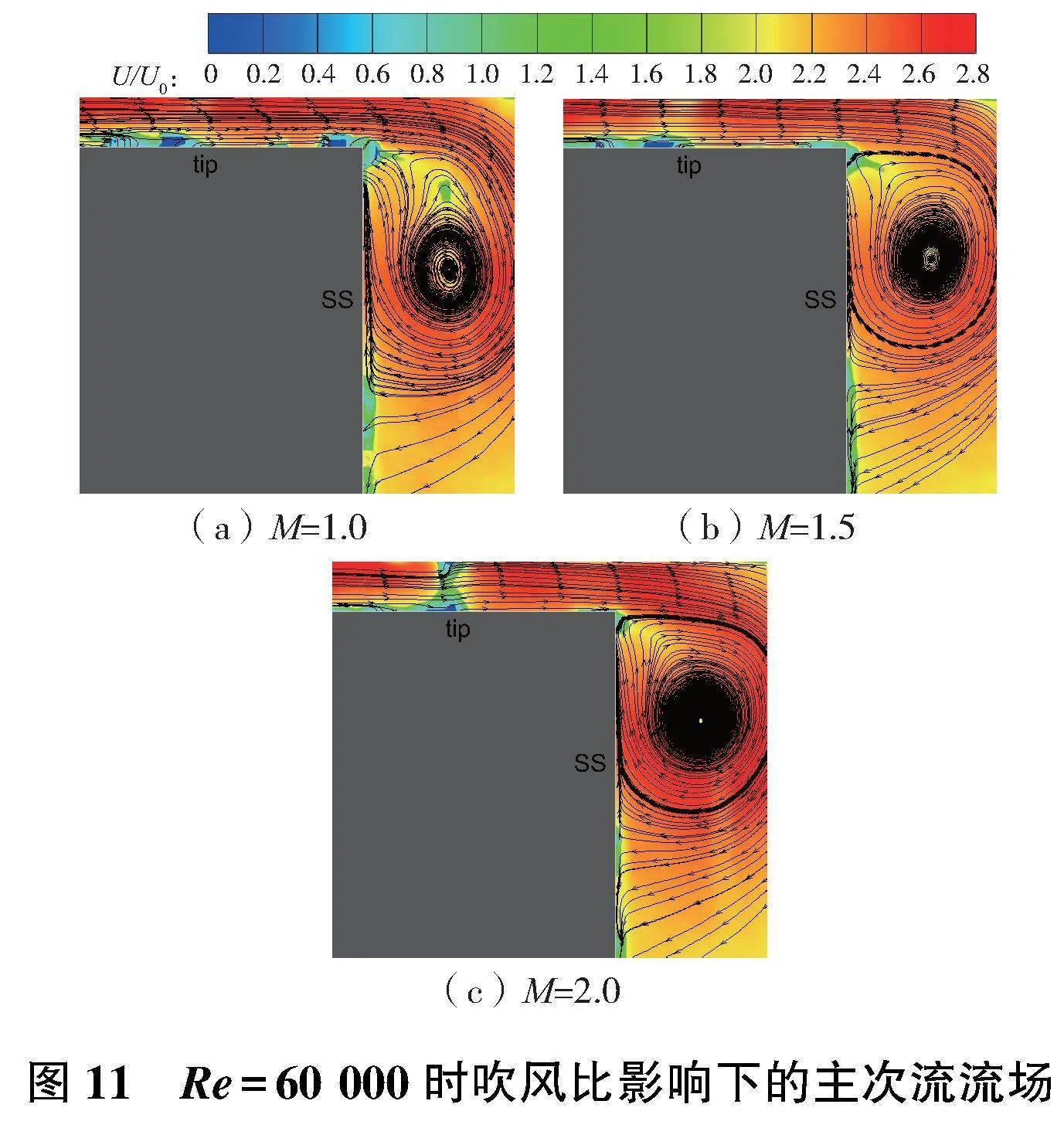

圖11給出了Re=60 000時吹風比影響下葉頂噴氣與泄漏流干涉流場。葉頂噴氣作用下葉頂壁面位置會形成較小的回流區。吹風比增大導致對泄漏流阻滯作用增強,從而泄漏流在間隙中遠離葉頂表面。吹風比增加還導致泄漏渦有所增大,形狀由扁長向圓形發展,從而使得影響吸力面換熱的區域有所減小。

4 結語

采用PIV光學手段和非定常數值模擬方法對渦輪葉片不同位置開氣膜孔射流與間隙泄漏渦相互作用開展了研究,重點分析了雷諾數、吹風比對主次流相互干涉的影響規律。得出以下主要結論。

1)間隙泄漏流影響下,不同位置的氣膜孔出流效果差異較大。吸力面射流導致泄漏渦流線明顯抬升,射流受到泄漏渦干擾在縱向發展上受到抑制,使得流動更加不穩定;壓力面射流受到泄漏流的對向裹挾,從而一定程度上抑制了泄漏流;葉頂射流與泄漏流干擾下將更加貼近葉頂表面,同時泄漏流遠離葉頂表面。

2)雷諾數對射流影響相對較小,但使得吸力面渦核有所增大,壓力面流入間隙泄漏流偏轉,進而抬升葉頂泄漏流;改變吹風比使得吸力面和壓力面射流橫向發展得到一定程度的增強,使吸力面泄漏渦有所遠離葉片,對壓力面泄漏流起到了抑制作用。葉頂射流的增大抑制了間隙中泄漏流的發展。

3)實驗結果與非定常數值計算結果比較吻合,表明數值計算方法精度較高。所獲得的PIV實驗和數值計算數據對于理解和優化間隙泄漏流及氣膜射流設計具有一定的參考價值。

參考文獻:

[1] HAN J C,DUTTA S,EKKAD S. Gas turbine heat transfer and cooling technology[M]. New York:CRC Press,2012.

[2] 張強,吉洪湖,梁萌,等. 異型擾流-狹縫氣膜層板結構的冷卻特性分析[J]. 機械制造與自動化,2022,51(4):44-47.

[3] MHETRAS S,HAN J C,RUDOLPH R. Effect of flow parameter variations on full coverage film-cooling effectiveness for a gas turbine blade[J]. Journal of Turbomachinery,2012,134(1):011004-011013.

[4] 王昌葉,劉釗,葉綠,等. 葉片沖擊/氣膜復合冷卻的數值研究[J]. 工程熱物理學報,2015,36(1):55-59.

[5] REZASOLTANI M,LU K,SCHOBEIRI M T,et al. A combined experimental and numerical study of the turbine blade tip film cooling effectiveness under rotation condition[J]. Journal of Turbomachinery,2015,137(5):051009-051020.

[6] SUNDEN B,XIE G N. Gas turbine blade tip heat transfer and cooling:a literature survey[J]. Heat Transfer Engineering,2010,31(7):527-554.

[7] HAN XS,KRAJNOVIC' S. An efficient very large eddy simulation model for simulation of turbulent flow[J]. International Journal for Numerical Methods in Fluids,2013,71(11):1341-1360.