基于ABAQUS的金屬結構損傷導波監測參數化建模的二次開發

摘 要:由于導波的結構損傷識別與定位研究存在著樣本數據嚴重不足的問題,需通過數值仿真產生大量虛擬數據樣本。為了提高有限元建模和數據提取的效率,基于Python語言的ABAQUS二次開發功能,完成金屬結構損傷導波監測參數化建模工具的開發,實現有限元模型前后處理的自動化。利用該工具研究裂紋長度對Lamb波信號特征的影響,并與現有結論進行比較,驗證了參數化建模工具的可靠性。

關鍵詞:數值仿真;導波監測;Python;參數化建模

中圖分類號:TP391.9" 文獻標志碼:B" 文章編號:1671-5276(2024)05-0163-04

Secondary Development of Parametric Modeling for Metal Structure Damage Guided Wave Monitoring Based on ABAQUS

Abstract:Due to serious deficiency of sample data in the study of structural damage identification and location, a large number of virtual data samples need to be abtained through numerical simulation. In order to improve the efficiency of finite element modeling and data extraction, the parameterized modeling tool for guided wave monitoring of metal structure damage is developed based on the ABAQUS secondary opening function of Python languag. The tooll is used to study the influence of crack length on the characteristics of Lamb wave signals, and its reliability is verified by comparing with the existing conclusions.

Keywords:numerical simulation;guided wave monitoring;Python;parametric modeling

0 引言

Lamb波具有傳播范圍廣、在傳播過程中信號衰減小、對微小損傷敏感、能進行大范圍監測、精度高、成本低等優點[1],在健康監測技術中具有重要的應用價值。隨著有限元技術的快速發展,眾多學者逐漸通過有限元方法開展結構損傷導波監測數值模擬的研究[2-5],但整個有限元建模過程復雜而繁瑣,大大降低了結構損傷導波監測數值模擬的效率。因此有必要對常用被測結構進行參數化建模處理。

ABAQUS作為世界上最先進的大型通用非線性有限元軟件之一,被廣泛地應用于機械制造、航空航天、汽車、船舶、土木工程等領域。隨著該軟件廣泛和深入地應用,越來越多的用戶開始基于ABAQUS平臺進行二次開發工作,以滿足自身特定的需要。目前,基于ABAQUS平臺的二次開發有兩種:一種是使用Fortran語言完成求解器層次的二次開發,另一種是使用Python語言完成有限元模型前后處理的二次開發。Python語言作為一種解釋型語言,具有簡潔、易掌握、面向對象等優點,使得整個模型前后處理的二次開發工作變得更加方便。

開孔金屬板作為一種在工業中廣泛應用的結構,在某些時變載荷下,這些結構通常會在孔邊產生裂紋損傷,導致承載能力下降,影響結構的服役壽命[6]。為解決通過機器學習手段開展基于導波的結構損傷識別與定位研究存在著樣本數據嚴重不足的問題,本文基于Python語言的ABAQUS二次開發功能,完成金屬結構損傷導波監測參數化建模工具的開發,節約試驗時間和試驗成本。

1 有限元模型建立

1.1 結構損傷導波監測原理

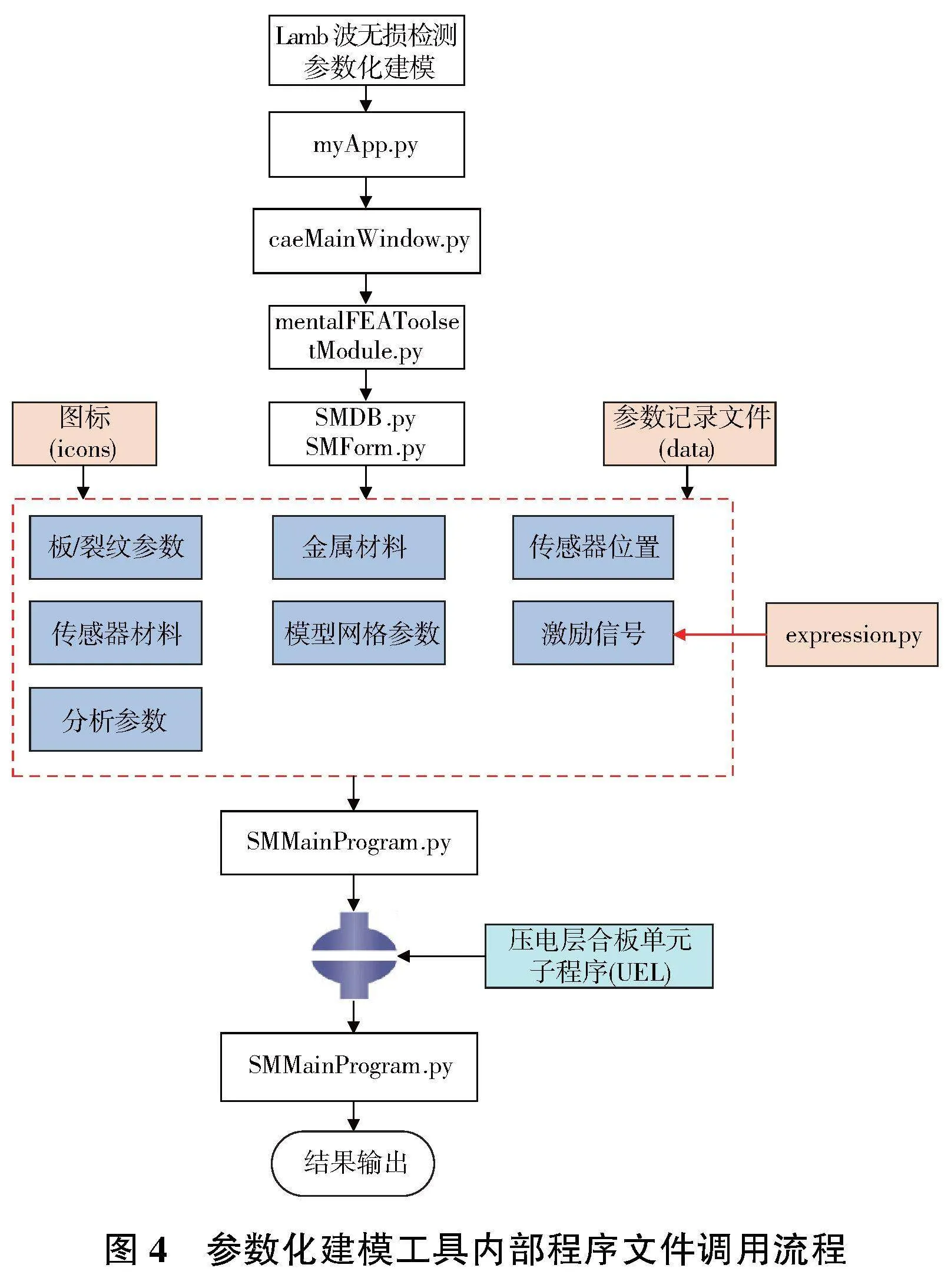

Lamb波激勵、傳播和接收示意如圖1所示。首先,Lamb波由激振器產生,然后通過耦合劑傳遞到主板結構中,當遇到主板結構中的損傷時,Lamb波可能會發生反射、透射和散射等,最后被接收傳感器接收。研究人員通過合理的方法對接收信號進行處理,可進一步判斷損傷的位置、大小等信息。

1.2 模型建立

1)創建模型

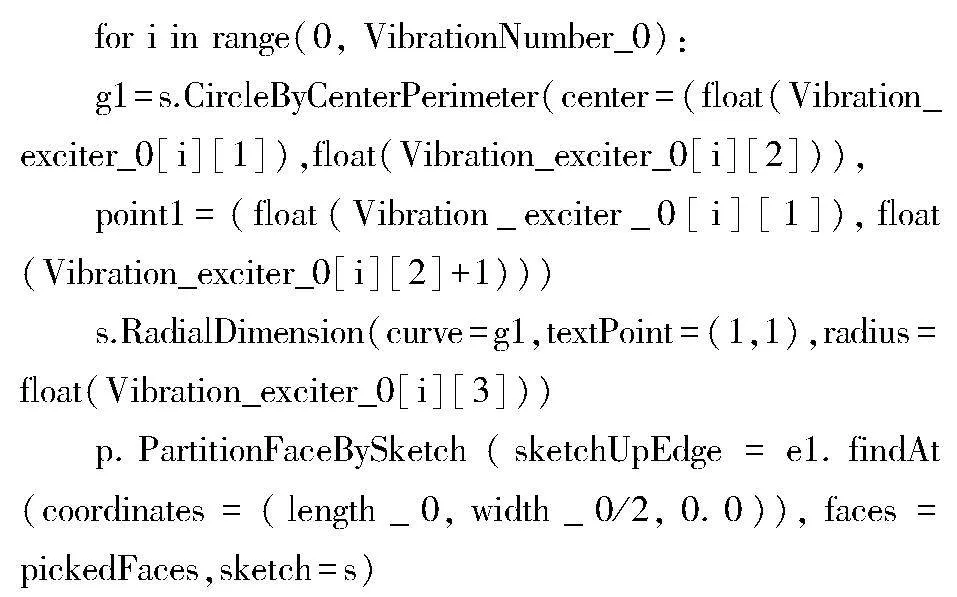

本文開發的結構損傷導波監測參數化建模工具可創建孔邊裂紋和非孔邊裂紋兩種金屬板模型,該工具使用板單元離散有限元模型,提高了計算效率。下面為參數化建模過程中的部分程序:

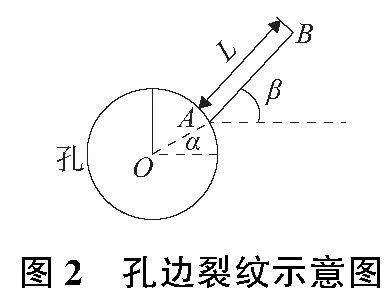

可通過裂紋長度L,裂紋與圓孔對應角度α、裂紋與水平軸夾角β確定孔邊裂紋的位置,如圖2所示。通過在開孔板中去除材料的方式創建裂紋。

在結構損傷導波監測過程中,壓電傳感器通常以陣列的方式布置,以構成壓電傳感器網絡。因此為了提高金屬結構損傷導波監測參數化建模工具的通用性,增加了多壓電傳感器創建功能,實現監測信號的多發多收和單發多收,程序如下:

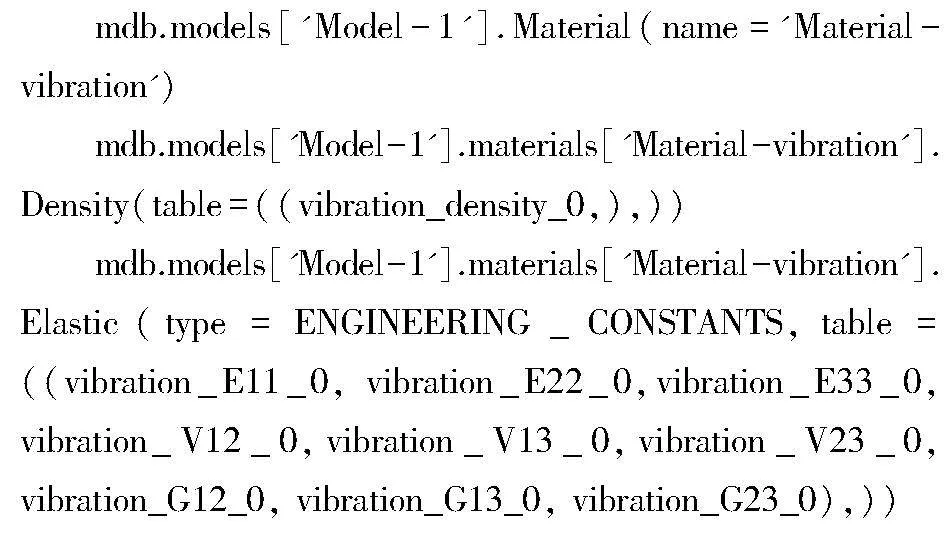

2)創建材料

金屬結構損傷導波監測模型中包含金屬板材料和壓電傳感器材料。創建傳感器材料的程序如下:

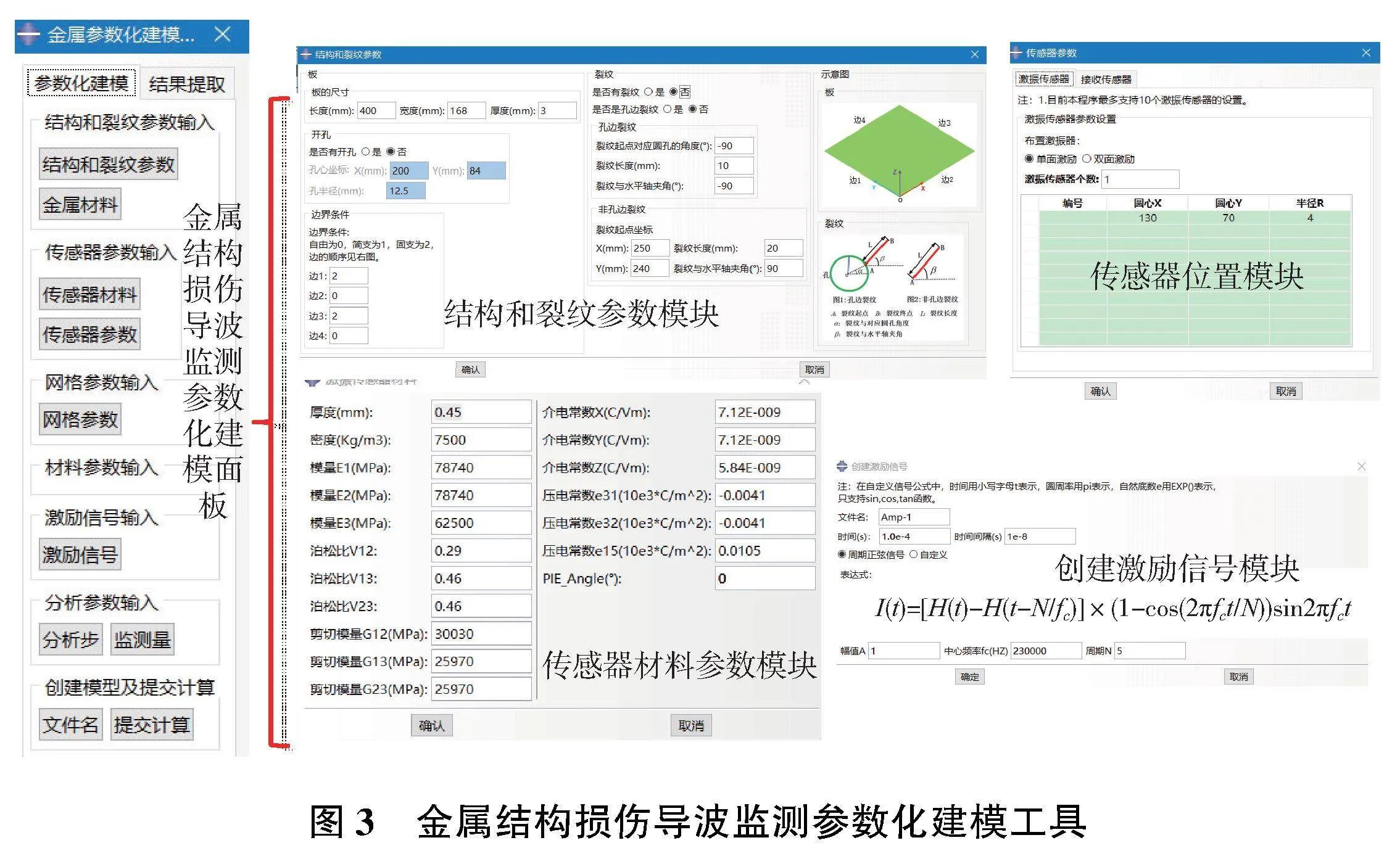

3)施加激勵載荷

本文中的所有模型均調用壓電層合板單元實現Lamb波的激發。因此,在建模程序中需要自動完成INP文件的修改,以使得壓電層合板單元子程序能夠被ABAQUS求解器順利調用,此過程定義為第一步計算。第一步計算完成后,建模程序將自動提取結果文件中的節點位移至原始模型中,完成后續模型參數的設置并提交計算,此過程定義為第二步計算。第二步計算完成后,可通過程序自動提取結果文件中接收器的位移數據。提取位移數據的主要程序為:

2 圖形界面開發

ABAQUS創建GUI的方式有兩種:一種是使用ABAQUS軟件內部自帶的RSG對話框構造器創建,另一種是使用ABAQUS/GUI工具包進行創建。RSG對話框構造器可以用來創建常見的控件類型,如單選按鈕、參數輸入框、復選框、表格等。但是對于相對復雜的GUI界面,需要使用到ABAQUS/GUI工具包,如ABAQUS軟件中的工具欄、樹控件、按鈕等。由于本文開發的金屬結構損傷導波監測參數化建模工具的界面較為復雜,因此需使用ABAQUS/GUI工具包完成圖形界面的開發。

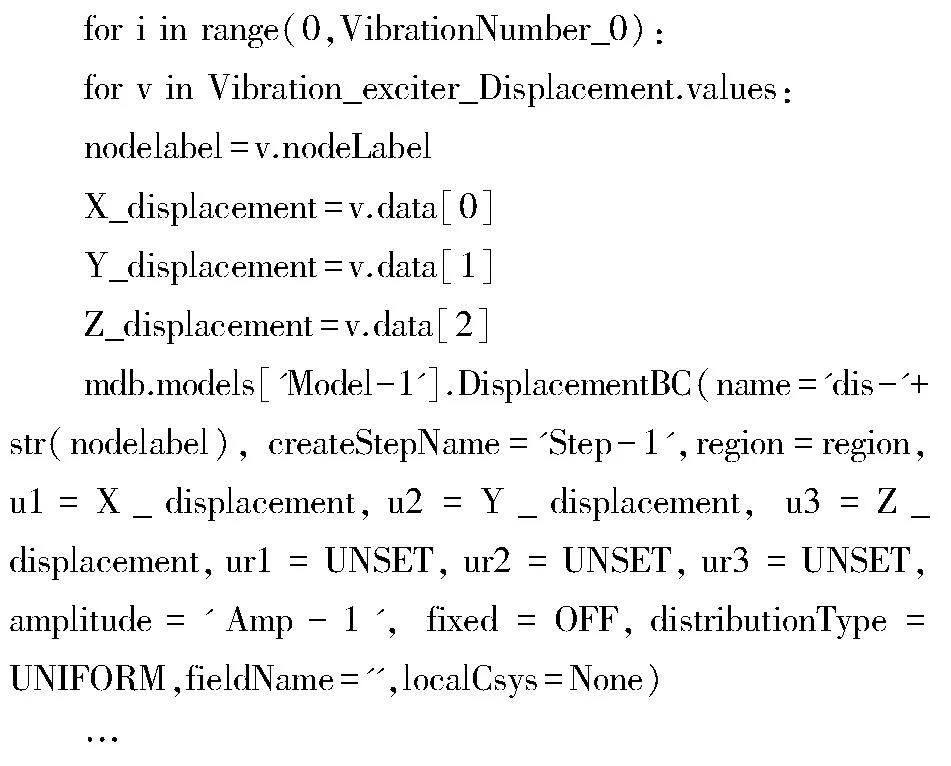

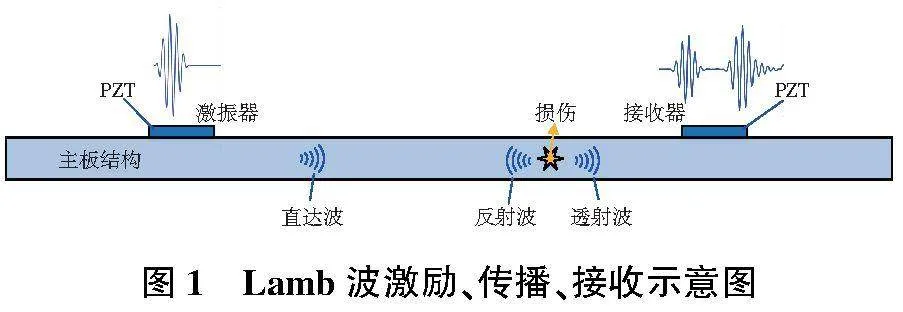

本文中的參數化建模工具可創建孔邊裂紋和非孔邊裂紋兩種結構形式。針對不同的結構形式,對模型參數進行模塊化分類以方便參數的統一輸入與管理。圖3為金屬結構損傷導波監測參數化建模工具示意圖,并列舉了結構和裂紋參數模塊、傳感器位置模塊、傳感器材料參數模塊、創建激勵信號模塊的界面,其余模塊界面均可在參數化建模面板中調出。參數化建模頁面包含了前處理的所有功能,結果提取頁面包含了后處理的所有功能。參數化建模工具內部程序文件調用流程如圖4所示。

圖4中,啟動軟件后,由SMDB.py和SMForm.py文件控制參數化建模中的各模塊按鈕。各按鈕分別控制相應GUI界面的彈出,收集模型參數,并將參數傳入到建模主程序SMMainProgram.py文件中,ABAQUS內置Python解釋器將執行SMMainProgram.py文件中的前處理命令,同時調用壓電層合板單元子程序。待計算結束后,ABAQUS將執行SMMainProgram.py文件中的后處理命令以完成結果的自動輸出。

3 算例分析

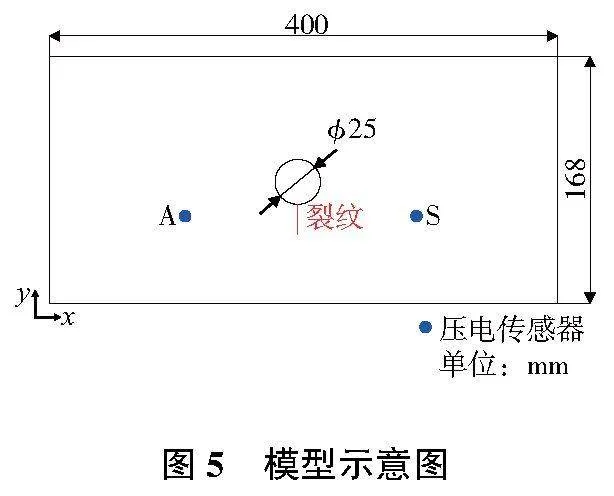

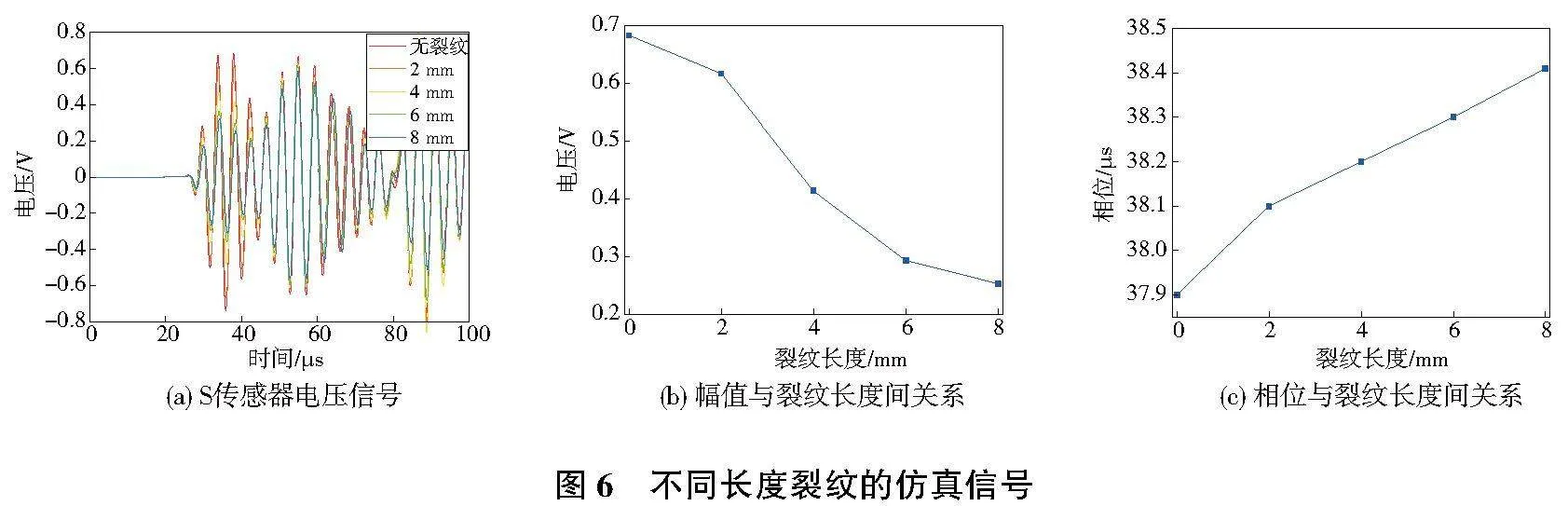

開孔鋁板的尺寸為400mm×168mm×3mm,模型形狀如圖5所示。以鋁板左下角為坐標原點,孔的中心坐標為(200,84),直徑為25mm;鋁板的密度ρ=2 700kg/m3;彈性模量E=70GPa;泊松比ν=0.33。傳感器對稱布置在孔的兩側,傳感器A坐標為(130,70),傳感器S坐標為(270,70),傳感器采用直徑為8mm,厚度為0.45mm的PZT-5H壓電陶瓷,其中傳感器A作為驅動器,粘貼在板的兩側,傳感器S為接收器。在孔的下端設置穿透型裂紋,裂紋長度變化范圍為從0mm~8mm,步長為2mm。為防止Lamb波在傳播過程中出現能量泄露和波形失真,選擇中心頻率為230kHz、5周期的正弦激勵信號[7],信號表達式為

A(t)=H(t)-H(t-N/fc)×[1-cos(2πfct/N)]sin(2πfct)(1)

式中:H(t)為Heaviside函數;fc為中心頻率;N為正弦波周期數。

提取不同裂紋長度下S傳感器的電壓信號,如圖6所示。可以看出,直達波的幅值和相位與裂紋長度近似呈線性關系,其中幅值與裂紋長度之間呈負相關,相位與裂紋長度之間呈正相關,與文獻[8]中的結論相同,由此也證明了本文所開發的金屬結構損傷導波監測參數化建模工具的可靠性。

4 結語

1)基于Python語言完成了金屬結構損傷導波監測參數化建模工具的開發工作,該工具可快速創建不同裂紋長度的有限元模型,提高了有限元分析過程的前后處理效率,能夠在較短時間內獲取大量的虛擬樣本數據,解決了通過機器學習手段開展基于導波的結構損傷識別與定位研究存在著樣本數據嚴重不足的問題。

2)對鋁板中孔邊裂紋的長度與Lamb波信號特征之間的關系進行了研究,仿真結果表明:隨著孔邊裂紋長度的增加,直達波的幅值和相位與裂紋長度近似呈線性關系,其中幅值與裂紋長度之間呈負相關,相位與裂紋長度之間呈正相關。將本文結論與現有文獻中的結論進行比較,驗證了金屬結構損傷導波監測參數化建模工具的可靠性。

參考文獻:

[1] XU C B,YANG Z B,TIAN S H,et al. Lamb wave inspection for composite laminates using a combined method of sparse reconstruction and delay-and-sum[J]. Composite Structures,2019,223:110973.

[2] ALKASSAR Y,AGARWAL V K,ALSHRIHI E. Simulation oflamb wave modes conversions in a thin plate for damage detection[J]. Procedia Engineering,2017,173:948-955.

[3] 宋成杰,鄭艷萍,紀志星,等. 吸波邊界對Lamb波在復合材料中傳播的影響研究[J]. 玻璃鋼/復合材料,2017(8):10-14.

[4] DE LUCA A,SHARIF-KHODAEI Z,ALIABADI M H,et al. Numerical simulation of the lamb wave propagation in impacted CFRP laminate[J]. Procedia Engineering,2016,167:109-115.

[5] 趙軍輝,魏勤,袁媛,等. Lamb波檢測板中裂紋的有限元模擬[J]. 壓電與聲光,2013,35(3):320-324,328.

[6] XU L,YU X,HUI L,et al. Fatigue life prediction of aviation aluminium alloy based on quantitative pre-corrosion damage analysis[J]. Transactions of Nonferrous Metals Society of China,2017,27(6):1353-1362.

[7] 陳靈,徐建成,吳鍵,等. 超聲導波在缺陷彎管上的數值模擬研究[J]. 機械制造與自動化,2021,50(6):64-67.

[8] 趙娜. 金屬板裂紋缺陷的超聲Lamb波和SH波監測與評估技術研究[D]. 北京:北京工業大學,2020.