雙機器人基準特征識別與位置補償技術

摘 要:針對自動化裝配中由于產品制造、裝夾和系統標定等多元累計誤差造成的機器人加工位置不確定問題,提出基于線掃描儀雙級模板匹配的基準特征識別和雙機器人定位補償算法。設計末端基準檢測模塊,實現基準孔點云獲取;通過點云預處理、模板構建和雙級模板匹配實現基準孔特征識別,確定圓心坐標;針對機翼中不同加工序列,利用直線式局部基準和四點式全局基準補償方法實現雙機器人協同位置補償。針對系統基準檢測精度和位置補償效果進行驗證試驗。試驗結果顯示:系統基準檢測精度達到0.048 mm,基準補償后加工點位置精度提升了82.79%,滿足機翼裝配的精度指標。

關鍵詞:模板匹配;位置補償;雙機器人;協同裝配

中圖分類號:TP242" 文獻標志碼:A" 文章編號:1671-5276(2024)05-0224-05

Dual Robot Datum Feature Detection and Position Compensation Technology

Abstract:To address the issue of uncertain robot processing position due to cumulative errors in manufacturing, clamping and calibration, a method based on template matching for datum feature recognition and dual-robot position compensation is proposed. A benchmark detection module is designed to obtain the reference hole point cloud. The coordinates of the circle's center are determined using point cloud preprocessing, template construction, and two-stage matching. The compensation method of linear local datum and four-point global datum is applied to enable collaborative position compensation of two robots in different wing machining sequences. Verification experiments are conducted to evaluate benchmark detection accuracy and position compensation effect. The results show a benchmark detection accuracy of 0.048 mm and an 82.79% improvement in position accuracy after compensation.

Keywords:template matching;position compensation;dual robots;collaborative assembly

0 引言

隨著新一代航空產品對機動性、疲勞壽命要求的不斷提高,傳統裝配技術已經不能滿足全部的生產需求[1-2]。飛機裝配正在向數字化先進制造方向發展。機器人裝配生產線憑借其高柔性、高精度、成本低、適用性強等優勢,成為先進制造技術的研究熱點[3-4]。

對于主要裝配方式為鉚接和螺接的飛機部件而言,機器人加工位置精度會直接影響到裝配孔的孔間距、孔排距、連接件的定位[5]以及骨架與壁板連接載荷和產品的疲勞壽命[6]。由于產品制造的幾何誤差、工裝定位誤差以及設備標定等多元誤差累積,造成機器人加工位置不確定的問題。即單純依靠理論點位運動,機器人實際點位與理論加工點位之間有較大的位置偏差,無法滿足系統裝配的位置精度要求[7]。

通過測量相關基準孔的位置偏差,建立理論加工點和產品實際加工點的映射對應關系,從而推導出機器人待加工點實際位置。首先要實現機器人對基準特征的檢測。線激光具備精確和穩定的光學特點[8]。系統利用線掃描儀傳感器對基準孔進行識別與定位。而對于圓孔識別,當今現有技術研究一般是通過最小二乘法擬合圓形特征[9],生成圓心坐標,但此類識別算法與圓心定位誤差隨采集的點云樣本的質量聯系緊密[10],并不適用于大干擾且噪點居多的壁板檢測環境。

針對上述問題,本文在機翼部件雙機器人協同裝配系統硬件的基礎上,提出基于模板匹配的基準孔特征檢測方法和雙機器人協同位置補償技術,并運用到實際生產裝配工作中。

1 雙機器人協同裝配系統

1.1 裝配系統組成

針對某機型翼面部件的裝配需求和結構特點,研發了一套雙機器人協同裝配系統。該裝配系統以兩臺移動機器人為載體,集成了多功能末端執行器、自動取送釘子系統、電磁鉚接單元、產品工裝和重載地軌(擴展第七軸)等設備。具體分布如圖1所示。本系統可實現機器人換站、基準檢測、法向找正、制孔、锪窩、送釘、插釘、電磁鉚接一體式裝配。機器人系統采用分布式控制結構[11],雙側機器人可單獨進行制孔任務,亦可根據裝配任務需求和機器人末端狀態,動態調整機器人主從關系,實現雙機協同電磁鉚接任務。

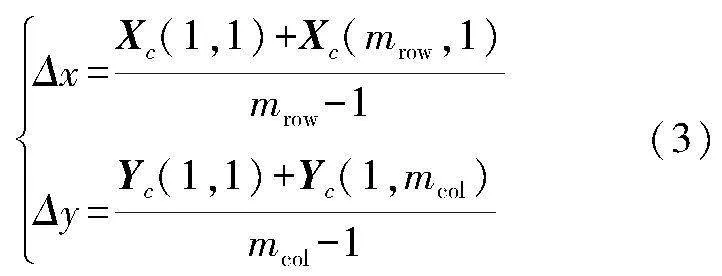

為實現機翼部件雙側制孔和單側鉚接的裝配任務,對雙側機器人末端執行器進行設計開發。末端結構如圖2所示。雙側末端執行器上均集成基準檢測、法向檢測、制孔、電磁鉚接模塊,可分別實現雙側機器人的加工點位置補償、姿態修正和自動制孔;A機器人末端加裝插釘模塊配合自動送釘子系統,實現鉚釘選擇、運輸和插釘工作;在進行鉚接任務時,B機器人末端增加避位頂鐵,此時B機器人作為輔助機器人,配合A機器人完成協同鉚接。

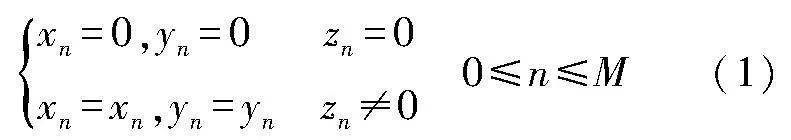

1.2 基準檢測模塊設計與工作原理

為了獲取待加工產品上基準孔位置信息,對機器人末端上的基準檢測模塊進行設計。以線掃描儀為主體,其裝載在伺服電機和精密絲杠構成的移動平臺上,配合長度計對檢測表面進行掃描采集。基準檢測模塊結構如圖3所示。線激光儀掃描過程中,采集z方向和x方向的二維位移信息,結合長度計位置信號確定y方向位移信息。將x、y和z方向數據組合,得到一個M×3的點云矩陣,完成掃描空間點云采集。采集過程需保證線掃描儀與長度計兩者的數據采集周期相同,且伺服電機勻速運動。此套模塊采用米銥scan CONTROL 2900-25系列線掃描儀和HEIDENHAIN ST3078型長度計,實現微米級別的數據采集。

2 基準識別與位置補償方法

2.1 基于模板匹配的孔位識別定位

完成基準孔表面點云采集后,需要對基準孔進行識別,并獲取基準孔圓心坐標。本文采用模板匹配的方法實現基準孔的識別和定位。基準孔識別流程分為:點云預處理、構建基準孔模板、粗模板匹配與濾波處理、精模板匹配,最終計算出基準孔圓心坐標。此流程能減少點云處理的數據量,可有效提高孔位識別效率和圓心定位精度。

1)點云的預處理

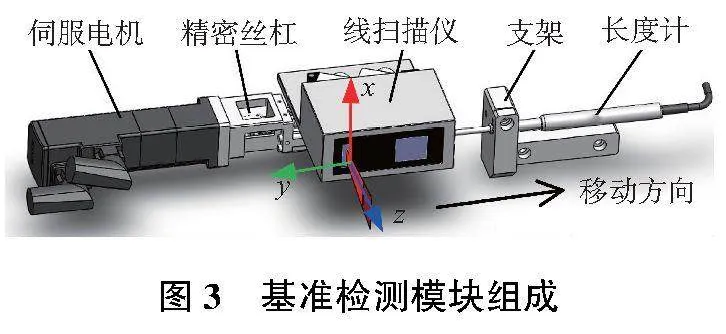

點云預處理主要包括無效點和離散點的剔除。首先剔除因超出線掃描儀z方向量程所產生的無效點云。超出掃描量程的z坐標默認為0,點云中序號為n的坐標為(xn,yn,zn),即有:

式中M為點的總量。

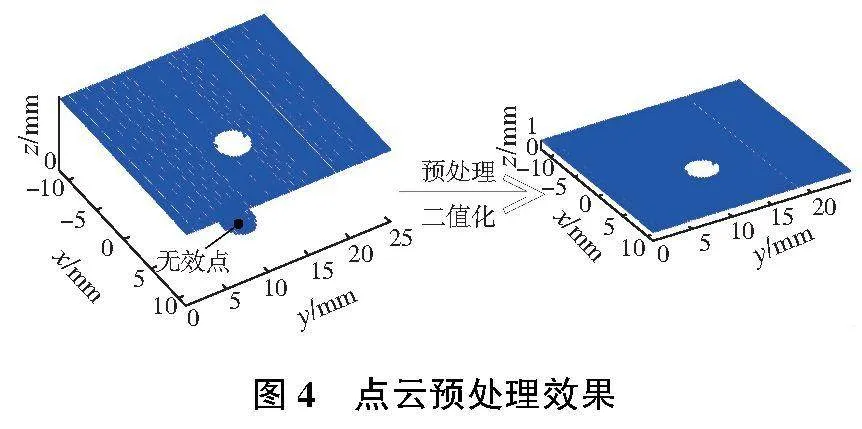

對點云中空間的離散點進行處理。為了后續模板匹配的構建,結合點云圖像的空間特征,對點云沿z方向進行二值化處理[12]。將空間點云轉化為平面點云。數學原理如下:

基準孔點云預處理后效果如圖4所示。

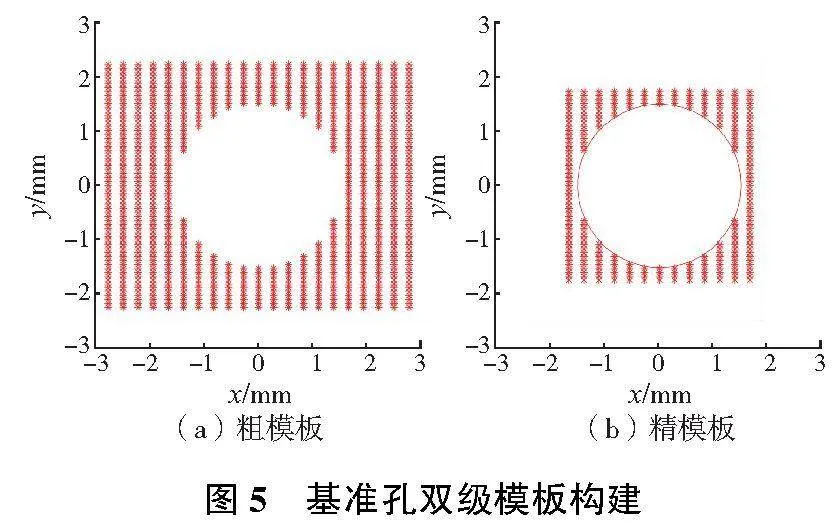

2)基準孔模板的構建

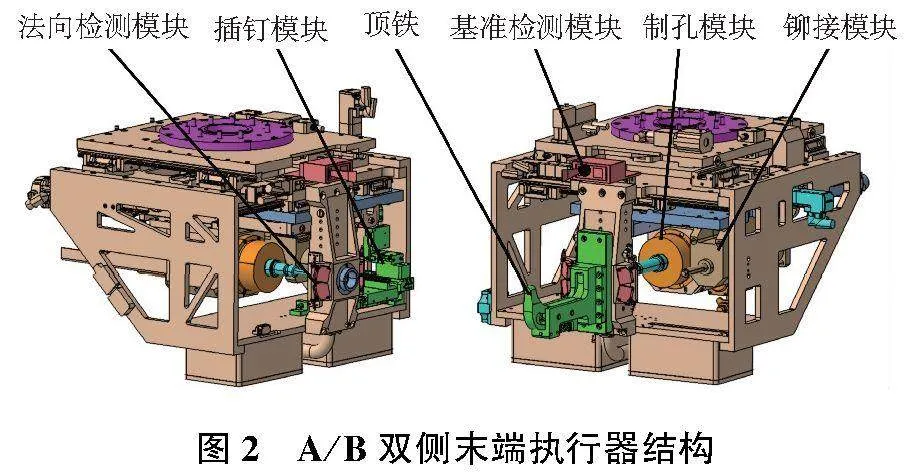

為方便后續的逐行匹配,采用內圓外方的平面點云模板。下面對模板進行構建。首先分析點云的分辨率,將預處理后的點云矩陣,對各軸數據進行拆分,組合成3個mrow×mcol的矩陣,分別記為Xc、Yc和Zc。對二值化后點云的x和y方向上的間距進行計算

式中:M=mrow×mcol;Xc(1,1)、Xc(mrow,1)分別為Xc矩陣1行1列和mrow行1列的值;Yc(1,1)和Yc(1,mcol)分別為Yc矩陣1行1列和1行mcol列的值。

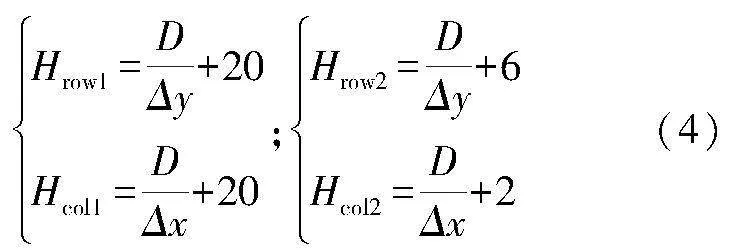

依據實際試用情況規定模板尺寸,確定粗模板和精模板的尺寸分別為:

式中:D為基準孔實際直徑;Hrow1和Hcol1為粗模板的行列數;Hrow2和Hcol2分別為精模板的行列數。直徑3mm基準孔模板如圖5所示。

3)模板匹配

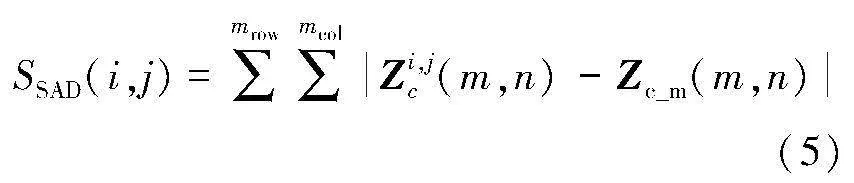

所構造出來的模板同樣使用3個mrow×mcol的矩陣來表示,分別記為Xc_m、Yc_m和Zc_m。模板匹配可看做基準孔模板Zc_m在平面點云矩陣Zc中逐行平移的過程,矩陣元素只有0和1,即灰度值的模板匹配。則模板為Zc_m(m,n),被模板覆蓋的子圖為Zi,jc(m,n),其中i和j用來表示子圖中心在矩陣Zc中的位置,即基準孔圓心位置。定義匹配的相似度為s(i,j),采用絕對誤差和的算法進行評估

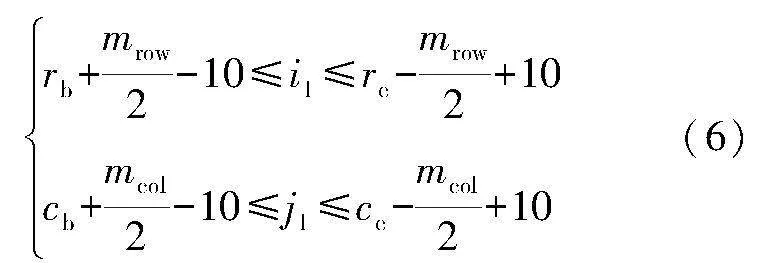

采用此方法進行粗匹配,將粗模板矩陣帶入式(5),SSAD(i,j)取極小值時,得出Zc上的目標中心位置(i1,j1)。針對中心位周圍的點云范圍進行中值濾波處理,去除離散點。具體范圍如下:

式中:rb和re分別表示濾波處理的起始行和終止行;cb和ce分別表示濾波處理的起始列和終止列。

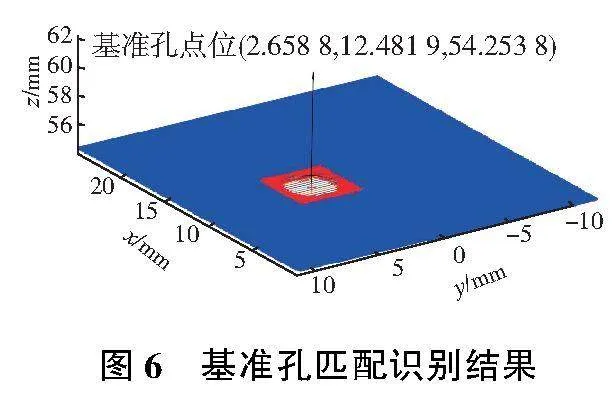

濾波后的目標點云z軸矩陣由Zc變為Z2,c。隨后進行精匹配,匹配評估算法與粗匹配相同。得出Z2,c目標中心位(i2,j2),利用子圖上點云的平均值計算出孔圓心的坐標,(xC,yC,zC)。識別效果以及識別出的基準孔圓心位置如圖6所示。

2.2 機器人基準位置補償原理

機翼部件類主要由梁、肋和壁板構成[13]。主要裝配點位呈直線分布,少量為異形件結構。對上述兩種孔位分布,分別開發對應的基準補償形式。

1)直線式局部基準補償

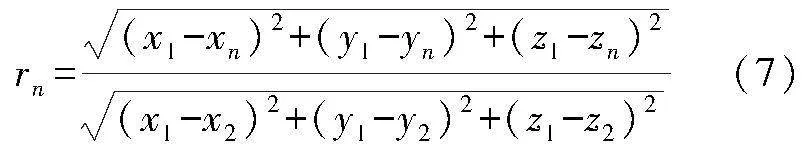

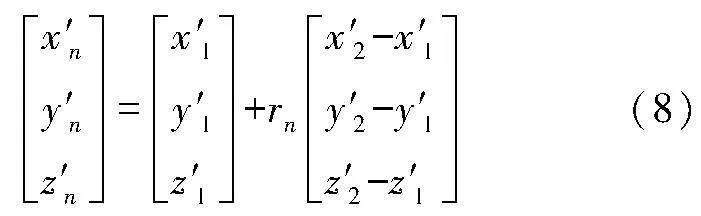

對于直線分布的裝配序列,兩端預設兩個局部基準孔,通過線性插值的原理對待加工孔的位置進行補償。兩端基準孔理論坐標值為O1(x1,y1,z1)和O2(x2,y2,z2),加工點位的理論坐標為Mn(xn,yn,zn),該點位的幾何分布系數

基準孔實測坐標值分別為(x′1,y′1,z′1)和(x′2,y′2,z′2)。該點補償后的坐標M′n(x′n,y′n,z′n)為

2)四點式全局基準補償

對于非線性異形分布的裝配孔位,采用全局基準補償形式,將基準孔實際坐標與理論坐標進行對比,建立產品實際與理論坐標系間的位姿變換。具體補償方法如下。

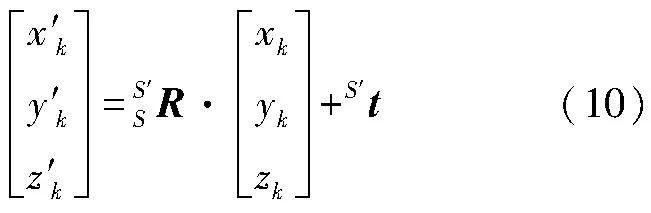

O′i=S′SR·Oi+S′t (i=1, 2, 3, 4)(9)

式中:Oi和O′i分別為第i個基準孔的理論坐標值和實測坐標值;S′SR和S′t分別為產品理論坐標系相對于基準補償后產品坐標系的旋轉矩陣和平移矩陣。由4組基準孔的理論和實測值即可解出S′SR和S′t。即對理論加工點Mk(xk,yk,zk)進行基準補償后的坐標M′k(x′k,y′k,z′k)為

2.3 雙機器人位置協同補償

進行雙機器人協同鉚接過程中,B機器人末端加裝頂鐵,無法進行獨立位置補償。此時需要借助于A機器人進行雙機器人協同定位。

首先A機器人進行基準孔檢測,識別出線掃描儀坐標系{Sensor}下的基準孔和圓心坐標S1Oi。機器人運動位置是以基坐標{Base}為基準。需將基準孔位信息轉化到A機器人基坐標系下。

B1Oi=B1S1T·S1Oi=B1F1TF1S1T·S1Oi(11)

式中: B1S1T為A機器人坐標系{Sensor}相對于{Base}的齊次變換矩陣;F1S1T表示A機器人坐標系{Sensor}相對于法蘭坐標系的齊次變換矩陣,對線掃描儀進行手眼標定可得。

利用補償算法在線完成A機器人加工孔位置補償,確定補償后點位M。利用雙機器人基坐標系間的位姿關系,將加工點位置信息傳遞給B機器人,實現雙機器人位置補償。轉換關系如下:

B2M′T=B2B1TB1M′T(12)

式中:B1M′T為補償后加工孔在A機器人基坐標系下的位姿關系;B2B1T表示A機器人相對于B機器人基坐標系間的齊次變換矩陣,由協同基坐標標定可得。

3 試驗驗證與應用

3.1 基準識別精度試驗

試驗平臺如圖7所示。設計系統基準識別精度驗證試驗,在試驗板上間隔12mm制孔徑為3mm的待檢測圓孔,共計8個,表面噴涂DPT-5顯像劑。系統對各基準孔進行掃描,識別圓心坐標并計算相鄰孔邊距計為L1。采用三坐標測量儀對孔間距進行測量計為L2。相關數據如表1所示,結果表明基準檢測精度為0.048mm。

3.2 位置補償驗證試驗

進行機翼油箱段試驗件產品制孔試驗。試驗前根據加工點位分布,人工制基準孔。機器人根據基準對加工位置進行位置補償后制孔。梁加工序列采用直線式補償方法;異形肋加工序列采用全局式補償方法。通過測量骨架上孔邊距,計算定位誤差,如圖8所示。試驗結果表明,直線式位置補償后,機器人位置偏差小于0.16mm;全局式位置補償后,機器人位置偏差小于0.37mm,機器人加工點位置精度分別提升82.79%和60.22%,滿足裝配精度指標。

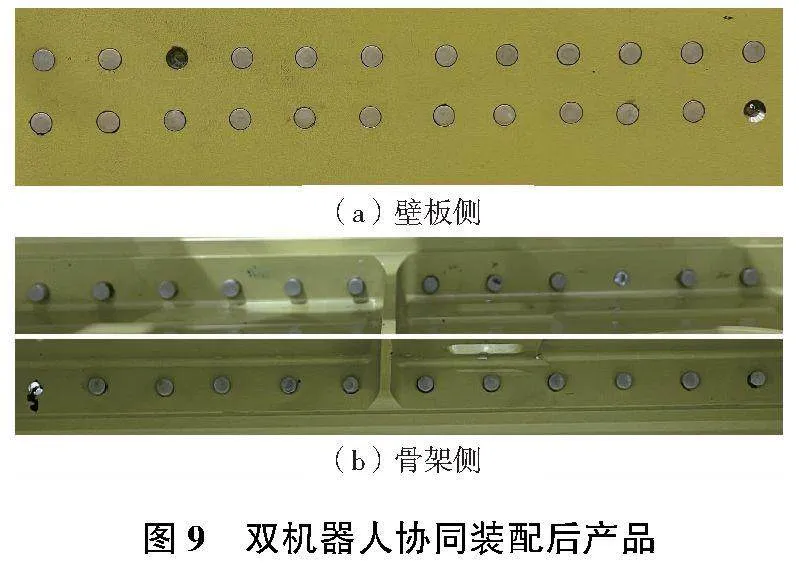

3.3 雙機器人協同裝配試驗

雙機器人協同裝配系統針對機翼油箱段下翼面進行裝配試驗。雙機器人完成協同位置補償后,進行加工點位的鉆孔和電磁鉚接任務。采用直徑5.05mm的三尖刀和Q/5A996-5型全冠頭鉚釘完成裝配。其中部分加工序列的裝配效果如圖9所示。裝配點位均勻,裝配后的鉚釘裝配質量滿足航空行業鉚接標準HB/Z 223.3—2003。

4 結語

本文提出了一種基于模板匹配的孔位識別定位算法,能精確獲取基準孔圓心坐標,為機器人基準補償精度提供保障。針對機翼部件不同的孔位分布情況,設計機器人定位基準補償方法。提出了適用于線性孔位分布的直線式局部基準補償方法以及適用于非線性異形肋孔位分布的四點式全局基準補償方法。經基準識別和機器人基準補償試驗表明,系統基準檢測精度為0.048mm;局部基準補償和全局基準補償機器人加工點位置精度分別為0.16mm和0.37mm,精度均滿足系統裝配要求。最后進行機翼油箱段試驗件雙機器人協同裝配工作。驗證了基準孔特征識別和雙機器人協同位置補償技術的可行性和有效性。

參考文獻:

[1] 劉宏偉,潘新,張奇,等. 面向飛機狹窄空間的雙機器人協同裝配關鍵技術分析[J]. 航空制造技術,2022,65(18):55-62.

[2] 張云志,蔣倩. 大飛機翼盒機器人制孔系統集成技術研究[J]. 航空制造技術,2018,61(7):16-23.

[3] BI S S,LIANG J. Robotic drilling system for titanium structures[J]. The International Journal of Advanced Manufacturing Technology,2011,54(5):767-774.

[4] WAN J F,TANG S L,SHU Z G,et al. Software-defined industrial Internet of Things in the context of industry 4.0[J]. IEEE Sensors Journal,2016,16(20):7373-7380.

[5] 王志闊,曾建江. 機翼接頭連接結構釘載分配影響因素研究[J]. 航空精密制造技術,2023,59(1):13-16.

[6] 孫新月,田威,胡俊山,等. 基于遺傳算法的插值Coons曲面孔位修正方法[J]. 北京航空航天大學學報,2021,47(9):1814-1822.

[7] 何勝強. 大型飛機數字化裝配技術與裝備[M]. 北京:航空工業出版社,2013.

[8] 譚小群,唐婧儀,于薇薇,等. 基于線激光掃描和圖像處理的基準孔檢測技術研究[J]. 現代制造工程,2019(4):115-121.

[9] 孫海龍,張誠杰,李樹軍,等. 飛機裝配孔位檢測方法研究[J]. 機械制造,2019,57(7):16-18,22.

[10] 李明磊,李廣云,宗文鵬. 激光掃描點云準確快速去噪方法[J]. 測繪通報,2015(12):27-29.

[11] 肖亮. 雙機器人協同自動鉆鉚控制方法與應用[D]. 南京:南京航空航天大學,2019.

[12] 莊志煒,田威,李波,等. 基于模板匹配的孔位與法矢檢測算法[J]. 計算機集成制造系統,2021,27(12):3484-3493.

[13] 王守川,郝巨,李西寧,等. 飛機機翼模塊化裝配技術研究[J]. 航空制造技術,2018,61(13):68-73.