多脈沖加載下PBX裝藥的應力放大效應

關鍵詞:侵徹;多脈沖;應力放大;集中質量法;PBX炸藥

侵徹過程中裝藥的安全性問題一直受到學者們的廣泛關注。在彈體侵徹多層靶過程中,內部裝藥處于加載-卸載的往復交替狀態[1-3];侵徹強度靶過程中,由于裝藥與彈體殼體阻抗差別較大,兩者運動和變形狀態不同,導致侵徹過程中裝藥尾部也經歷多次加載-卸載[4-9]。由于侵徹速度通常較高,一方面,在高幅值多脈沖載荷作用下,裝藥容易出現損傷破壞和局部裂紋;另一方面,如果多脈沖載荷頻率與裝藥固有頻率接近,裝藥將產生共振放大,導致損傷區域或裂紋面附近溫升達到臨界水平,引發意外點火。因此,研究多脈沖載荷下裝藥的力學響應特性,評估響應放大后裝藥的點火風險,對保障武器裝藥侵徹過程中的安全性具有重要意義。

為研究多脈沖載荷下裝藥的力學及點火響應特性,需建立多脈沖加載實驗技術。Luo等[10]、Nie等[11]對分離式霍普金森壓桿(spitHopkinsonpressurebar,SHPB)實驗平臺發射裝置進行了改進,將單打擊桿改造成具有一定間距的雙打擊桿,研究了雙脈沖加載下碳化硅陶瓷、硼硅酸鹽玻璃的動態壓縮力學性能。Xia等[12]、李亮亮等[13]在不增加打擊桿數量的條件下,采用嵌套夾芯結構也實現了雙脈沖動態壓縮加載。聶少云等[14]以加速跌落平臺為依托,設計了一種多次沖擊加載實驗裝置,實現了實驗室條件下應力幅值400MPa、脈沖間隔1ms、脈沖寬度0.5ms、脈沖次數4次的多次沖擊載荷加載,研究了三氨基三硝基苯(1,3,5-triamino-2,4,6-trinitrobenzene,TATB)炸藥在多次沖擊壓縮下的響應特性。李亮亮等[15]基于大型落錘加載平臺,對藥柱前端的擊柱進行改進,通過錘頭間接撞擊和直接撞擊給予炸藥2次加載,研究了CL-20基含鋁炸藥在2次脈沖載荷條件下的安全性。Chidester等[16]實現了Steven試驗中炸藥的多脈沖加載,發現相對于單次撞擊而言,奧克托今(cyclotetramethylenetetranitramine,HMX)裝藥多次撞擊的點火速度閾值降低約10%。Huang等[17]對SHPB平臺的發射系統進行改進,通過去掉高壓氣室并增加磁阻線圈和控制電路的方式,實現了基于電磁力的多脈沖動態加載。

上述工作采用不同方式建立了多脈沖加載實驗技術,但是針對多脈沖加載下裝藥應力放大效應的研究卻鮮見報道。事實上,當加載載荷頻率與系統固有頻率接近時,結構將發生共振[18-20],此時即使加載載荷幅值遠低于結構強度,響應放大后系統也可能發生災難性破壞。這種現象發生在結構裝藥中,則對應炸藥響應放大后的意外點火。基于此,本文中,首先設計一種裝藥多脈沖加載裝置,基于集中質量法建立多脈沖加載裝置的等效彈簧模型,給出等效彈簧系統的幅-頻響應特性曲線;然后對多脈沖加載裝置進行有限元建模,通過數值模擬獲取三脈沖加載下產生最優放大效果的撞擊加載時間區間;最后開展PBX-3炸藥模擬材料的三脈沖加載實驗,對響應放大后裝藥的點火風險進行分析。

1放大效應理論分析

1.1裝置設計

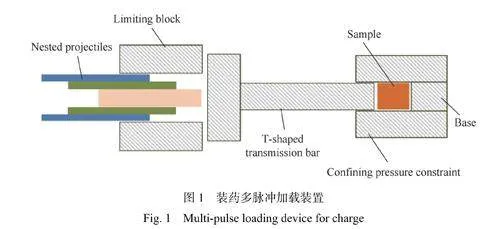

采用嵌套夾芯子彈結構[12-13]可實現裝藥多脈沖載荷加載,但是,如果嵌套子彈直接作用在炸藥樣品上,則受載后炸藥內部的應力無放大效應。為了實現響應放大,要求裝藥自身可以產生一定頻率的周期振動。然而,一方面,炸藥材料通常呈現出脆性特征,破壞應變較小;另一方面,炸藥的拉伸強度遠小于壓縮強度,振動過程中的拉伸載荷容易造成炸藥發生崩塌或解體。因此,為保證炸藥可以承受多次加卸載且不發生大的反向運動或變形,在嵌套子彈與炸藥樣品之間增加了軸向限位設計,如圖1所示。

從圖1可以看出,嵌套子彈不直接作用在炸藥樣品上,而是先作用在T形傳力桿(T-shapedtransmissionbar)上,再由T形傳力桿壓縮炸藥。增加的軸向限位由一個中空的限位塊(limitingblock)構成,T形傳力桿受載后可以在限位塊與炸藥之間來回運動,通過減小T形傳力桿與限位塊和炸藥之間的間隙寬度,可保證炸藥樣品不發生大的反向運動和變形,內部拉應力水平趨近于零,不會發生拉伸破壞。該設計使T形傳力桿和炸藥構成的系統能夠以一定頻率產生周期振動,相反,如果沒有軸向限位設計,則T形傳力桿在受載后將發生反彈,炸藥也會反向飛出,飛出過程中在自由面反射的拉伸波作用下炸藥可能發生破碎解體,無法承受多次加卸載。通過改變T形傳力桿的尺寸、材料以及與限位塊之間的間隙寬度,可調整裝藥系統的固有振動頻率。

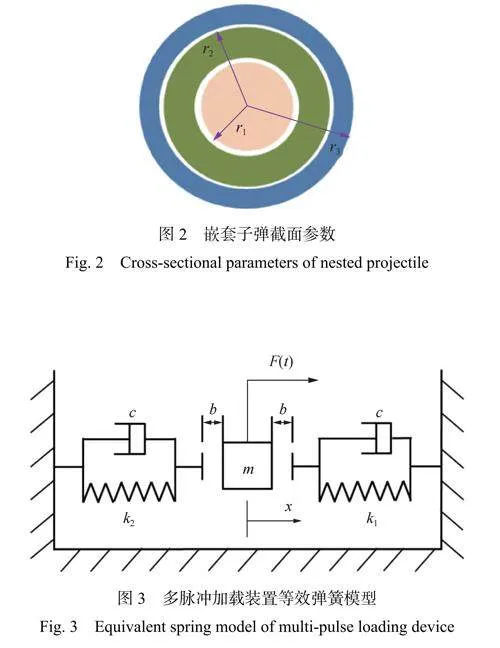

嵌套子彈由相同長度的內層圓柱、中層圓環和外層圓環組成,三者彼此相隔一段距離,多脈沖加載載荷的頻率、幅值由改變嵌套子彈的發射速度和各層子彈間距來實現。為保證輸入能量相等,需使各層嵌套子彈具有相同的截面積。設內層圓柱半徑、中層圓環外徑和外層圓環外徑分別為r1、r2和r3,如圖2所示。不考慮各層子彈之間的徑向間隙,則r1、r2和r3之間的比例關系為,。當根據不同實驗平臺條件確定嵌套子彈的外徑r3后,可計算得到相應的中層和內層子彈尺寸。

1.2等效彈簧模型建立

為研究圖1所示多脈沖加載裝置的動力放大特性,需對裝置進行物理建模。采用集中質量法[21-23]建立裝置的等效彈簧模型,如圖3所示。圖3中,k1、k2分別為等效彈簧剛度,c為阻尼系數,b為間隙寬度,m為等效集中質量,載荷F(t)施加在質量塊上。

等效彈簧剛度的確定方法為,當T形傳力桿向右運動壓縮樣品時,T形傳力桿和樣品構成串聯系統,于是有[24]:

式中:kT、kHE分別為T形傳力桿、炸藥樣品的剛度系數,其大小通過公式k=ES/L[25-26]確定,其中,E為彈性模量,S為截面面積,L為長度。

當T形傳力桿向左運動與限位塊發生碰撞,由于限位塊質量很大幾乎不發生運動,可等效為固壁,則:

采用四階龍格-庫塔方法[27]對式(4)進行求解,即可獲得質量塊在載荷F(t)作用下的位移x。在獲得位移x的基礎上,樣品內部應力σHE可采用σHE=k1x/SHE計算。

1.3放大機制

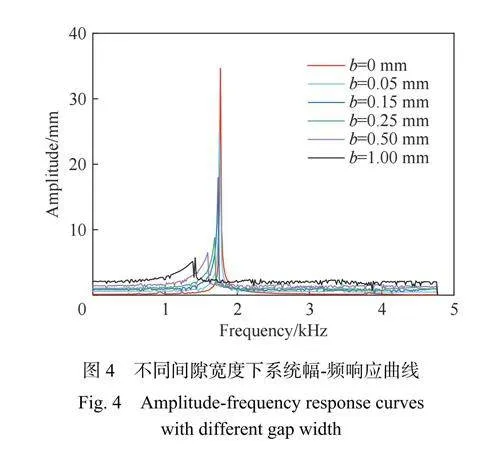

1.2節利用集中質量法建立了多脈沖加載裝置等效彈簧模型,為基于該模型研究系統的動力放大機制,需獲取等效彈簧系統的幅-頻響應特性[22]。取參數k1=3.14×108N/m,k2=1.37×108N/m,m=1.63kg,正弦載荷激勵F(t)=F0sin(2πfpt),F0=2×104N,激勵頻率fp為0~5000Hz,圖4給出了間隙寬度b分別為0、0.05、0.15、0.25、0.50和1.00mm的等效彈簧系統的幅-頻響應曲線。從圖4可以看出,間隙的存在使得系統主共振頻率向低頻段偏離,間隙寬度為0mm時,主共振頻率為1770Hz;間隙寬度為1.00mm時,主共振頻率降低為1416Hz。系統發生共振時,最大響應峰值隨間隙寬度的增加而降低,當間隙寬度從0mm增加到1.00mm時,響應峰值從35mm降低為6mm,說明間隙的存在阻礙了振動的傳遞。

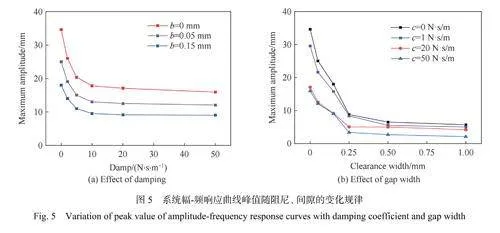

為研究阻尼、間隙寬度對幅-頻響應曲線峰值的影響規律,給出了阻尼c為0~50N?s/m、間隙寬度為0~1.00mm時系統的最大響應峰值曲線,如圖5所示。從圖5可以看出,幅-頻響應曲線峰值Amax隨阻尼和間隙寬度的增大而減小,當阻尼在0~10N?s/m、間隙寬度在0~0.25mm范圍內時,Amax隨阻尼和間隙寬度的增大迅速減小,隨后減小速率減緩,趨近某一穩定值。

上述工作給出了等效彈簧系統在周期正弦載荷作用下的幅-頻響應特性,為獲取該系統在多脈沖載荷作用下的動力放大機制,需要對多脈沖載荷進行傅里葉級數展開。對于一個幅值為F0、周期為T的多脈沖載荷,其傅里葉正弦級數可表達為:

式中:fn=n/T,n為正奇數。

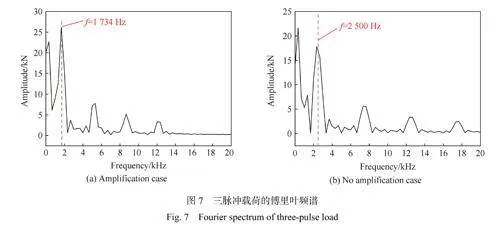

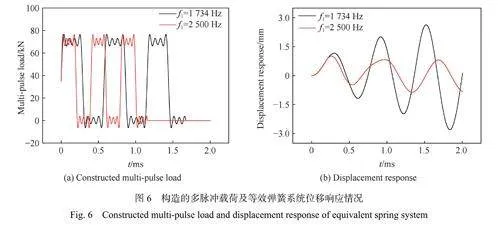

根據圖4的幅-頻響應曲線,當多脈沖載荷F(t)的傅里葉級數展開式中某階fn與主共振頻率接近,則系統響應產生放大;若所有階fn均遠離主共振頻率,則系統不產生響應放大。取式(7)的前4項(n=1,3,5,7)構造多脈沖載荷,基頻(f1=1/T)分別為1734和2500Hz,如圖6(a)所示。取間隙寬度b=0.15mm,圖6(b)給出了等效彈簧系統在多脈沖載荷作用下的位移響應結果。從圖6(b)可以看出,對于2種基頻的多脈沖載荷,基頻f1=1734Hz靠近圖4所示間隙b=0.15mm時的共振頻率,因此,產生響應放大;基頻f1=2500Hz遠離圖4中對應間隙寬度時的共振頻率,則不產生響應放大。

為在頻域內對等效彈簧系統的放大機制進行分析,對圖6(a)所示的2種基頻的三脈沖載荷進行傅里葉變換,其載荷頻譜[28]如圖7所示。從圖7可以看出,三脈沖載荷頻譜中,若能量較大的頻率分量靠近圖4所示系統幅-頻響應曲線的共振頻率,系統產生響應放大;若能量較大的頻率分量遠離系統共振頻率,則系統不產生響應放大。

2放大效應數值模擬

2.1有限元模型建立

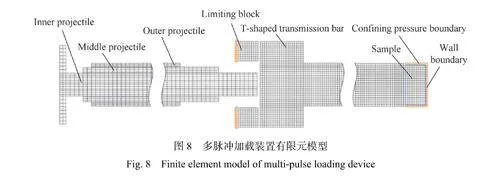

采用有限元軟件對圖1的多脈沖加載裝置進行了數值建模,如圖8所示。采用2D軸對稱模型,網格尺寸為1mm,對樣品施加橫向限位以模擬圍壓。

嵌套子彈和T形傳力桿材料為鋼,彈性模量E=200GPa,密度ρ=7.83g/cm3,泊松比μ=0.3;樣品材料為PBX炸藥,彈性模量E=10GPa,密度ρ=1.85g/cm3,泊松比μ=0.28。內層、中層和外層子彈長度分別為L1=500mm、L2=480mm和L3=460mm,半徑分別為r1=10.8mm、r2=16.0mm和r3=20.0mm,各層子彈之間在徑向預留0.2mm間隙。T形傳力桿靠近限位塊端尺寸為60mm×20mm,靠近樣品端尺寸為20mm×480mm,樣品尺寸為20mm×10mm,T形傳力桿與限位塊之間的初始間隙寬度b=1.00mm。通過調整子彈的初始速度以及各層子彈的軸向間距,可實現不同應力幅值和脈沖間隔的多脈沖加載。

2.2放大效果分析

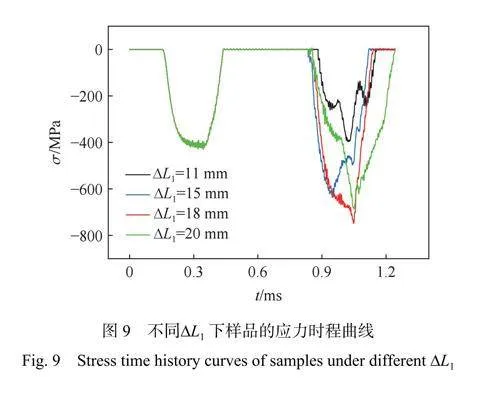

設內層與中層、中層與外層子彈的軸向間距分別為ΔL1、ΔL2,子彈間距決定了脈沖的間隔,而脈沖間隔將影響載荷頻譜的能量分布(見1.3節),從而導致系統產生或不產生放大效應。采用2.1節的計算模型及參數,對嵌套子彈初速為24m/s的樣品應力進行了計算,結果如圖9所示。從圖9可以看出,在同樣的子彈速度下,改變ΔL1對計算結果影響很大。當ΔL1在11~20mm范圍內時,樣品第2個應力脈沖幅值呈現出先增大后減小的趨勢。在ΔL1=11mm時達到最小值,放大倍數為0.8,隨著ΔL1的增大,放大倍數逐漸增大,在ΔL1=18mm時達到峰值,放大倍數為1.7。

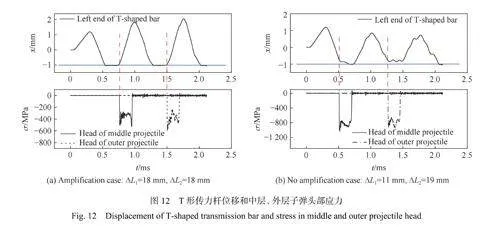

為分析不同ΔL1下產生不同應力放大倍數的原因,繪制了T形傳力桿左端位移x和中層子彈頭部應力 隨時間的變化情況,如圖10所示。從圖10可以看出,當ΔL1=11mm時,中層子彈在t=0.51ms時刻撞擊T形傳力桿,此時T形傳力桿正朝向限位塊運動,與中層子彈速度方向相反,中層子彈對系統做負功,不產生放大效應;當ΔL1=15mm時,中層子彈在t=0.65ms時刻撞擊T形傳力桿,此時T形桿與限位塊處于接觸狀態,速度接近于零,中層子彈對系統做正功,產生放大效應;當ΔL1=18mm時,中層子彈在t=0.76ms時刻撞擊T形傳力桿,此時T形傳力桿剛與限位塊分離,運動方向與中層子彈相同,中層子彈對系統做正功,也產生放大效應。對比ΔL1=15mm和ΔL1=18mm的情況,前者是在T形傳力桿速度為零的時候發生撞擊,后者是在T形傳力桿具有一定動能的時候發生撞擊,省去了前期的加速過程,撞擊結束后T形傳力桿可以獲得更高的動能,因此放大系數更大。當ΔL1=20mm時,中層子彈在t=0.89ms時刻撞上T形傳力桿,盡管此時中層子彈與T形傳力桿運動方向相同,對系統做正功產生放大效應,但由于T形傳力桿運動過程中受到后方樣品及固壁的減速作用,導致中層子彈的撞擊不能產生最優效果,因此,放大系數比ΔL1=18mm時小。

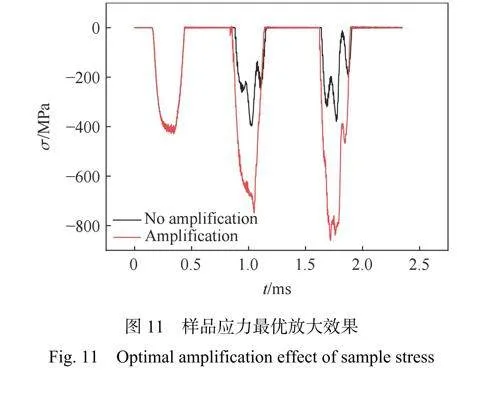

綜上所述,中層子彈應該在T形傳力桿與限位塊剛發生分離的時刻附近發生撞擊,此區間為最優撞擊時間區間,在此之前和之后發生撞擊,系統的放大效果都將減弱。該結論對于第2個脈沖結束后的第3個脈沖,即外層子彈撞擊T形傳力桿的放大效應依然成立。圖11顯示了嵌套子彈初速為24m/s且間距分別取ΔL1=18mm,ΔL2=18mm和ΔL1=11mm,ΔL2=19mm時樣品內部應力的計算結果。

從圖11可以看出,改變子彈間距ΔL1、ΔL2對樣品內部應力影響很大。當ΔL1=18mm,ΔL2=18mm時,樣品內部各脈沖應力幅值依次為400、670、830MPa,應力一次放大倍數為1.7,二次放大倍數達到2.1;當ΔL1=11mm,ΔL2=19mm時,各脈沖應力幅值依次為400、380、350MPa,不產生放大效應。圖12給出了T形傳力桿位移和中層、外層子彈頭部應力時程曲線。從圖12(a)可以看出,中層和外層子彈是在T形傳力桿剛與限位塊分離時撞擊T形傳力桿,而圖12(b)中是在T形傳力桿朝向限位塊運動時發生的撞擊,因此,前者可得到最優應力放大效果,而后者不產生放大,也進一步說明改變ΔL2與改變ΔL1時樣品應力的放大規律是類似的。

3實驗驗證

3.1實驗方法

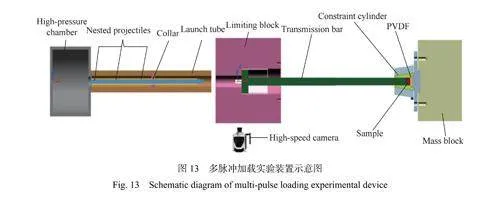

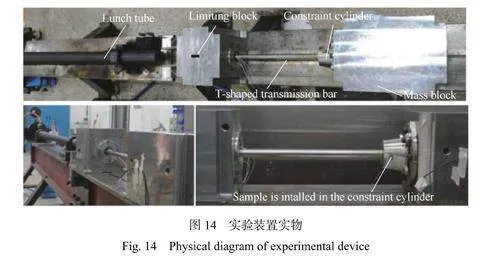

多脈沖加載實驗裝置結構及實物分別如圖13和14所示。實驗整體結構包括高壓氣室、嵌套子彈、限位塊、傳力桿、約束筒、樣品和質量塊。通過限位塊和質量塊限制結構整體的運動范圍,約束筒給予樣品強圍壓。實驗時,高壓氮氣充入氣室,打開控制閥門,高壓氮氣驅動嵌套子彈同步加速運動,以設計的速度撞擊T形傳力桿端面,驅動傳力桿向前運動壓縮樣品,嵌套子彈內層、中層和外層長度分別為L1=500mm,L2=480mm,L3=460mm。

根據第2節的分析,為實現最優放大效果,子彈應在T形傳力桿與限位塊剛發生分離的時刻撞擊傳力桿,為此在限位塊側面設計了觀測窗口,采用高速攝影拍攝嵌套子彈、限位塊以及T形傳力桿的相對運動情況,用以判定撞擊時刻是否位于最優放大時間區間。實驗樣品為聚四氟乙烯惰性材料(teflon)和PBX-3炸藥模擬材料,尺寸為20mm×20mm。采用聚偏氟乙烯(polyvinylidenefluoride,PVDF)壓力計測定樣品底面壓力情況,通過壓力計的測試結果判定是否產生響應放大。

3.2實驗結果分析與討論

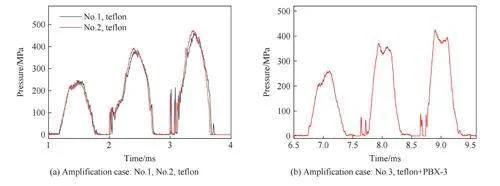

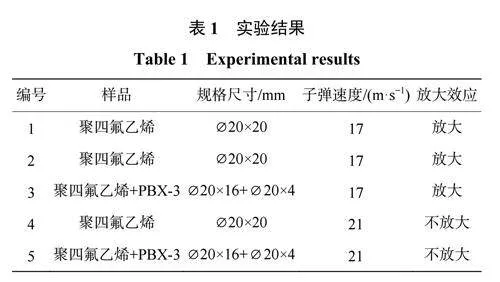

根據第1、2節的分析可知,通過調節載荷頻率使其接近裝藥系統的固有頻率,可實現裝藥響應放大,載荷頻率由子彈速度和各個子彈的軸向間距決定。樣品規格為20mm×20mm聚四氟乙烯、20mm×16mm聚四氟乙烯+20mm×4mm的PBX-3炸藥模擬材料2種組合,一共進行了5發實驗,前3發實驗嵌套子彈撞擊速度為17m/s,后2發撞擊速度為21m/s,前4發實驗子彈間距ΔL1=18mm,ΔL2=20mm,第5發間距為ΔL1=17mm,ΔL2=19mm。實驗結果見表1及圖15和16。

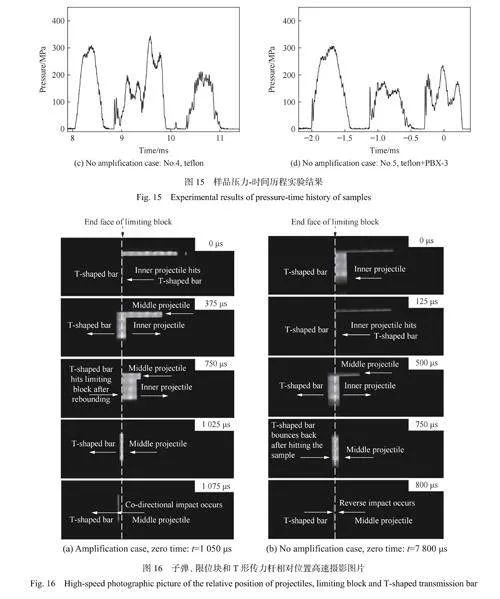

從圖15(a)可以看出,3個壓力脈沖峰值逐漸增大,脈寬約為0.7ms,第1個壓力脈沖峰值為240MPa,第3個壓力脈沖峰值為460MPa,放大倍數約為1.9。從圖15(b)可以看出,聚四氟乙烯+PBX-3炸藥模擬材料組合也產生放大效應,第1個壓力脈沖峰值為253MPa,第3個壓力脈沖峰值為425MPa,放大倍數約為1.7,略小于1.9。相較于單個聚四氟乙烯樣品,聚四氟乙烯+PBX-3炸藥模擬材料組合具有更多的連接界面,這些界面在加載過程中容易形成間隙。根據1.3節的分析,間隙的存在阻礙了振動的傳遞,因此放大倍數更小。從圖15(c)可以看出,壓力脈沖峰值從第1個脈沖的300MPa減小到第3個脈沖的200MPa;從圖15(d)可以看出,壓力脈沖峰值從第1個脈沖的302MPa減小到第3個脈沖的228MPa,均不產生放大效應。在系統結構不變(相當于固有頻率不變)的情況下,相較于前3發實驗,后2發實驗將子彈入射速度從17m/s提高到了21m/s,改變子彈入射速度相當于改變了載荷頻率,使載荷頻率遠離系統固有頻率,因此,不產生放大效應。

圖16給出了與圖15(a)和(c)對應的撞擊時刻前后內層子彈、中層子彈、限位塊和T形傳力桿相對位置的高速攝影圖片。注意由于拍攝方向的原因,高速攝影圖片中左側為樣品區,右側為子彈發射區,與圖13中的裝置結構相反。

從圖16(a)可以看出,t=0μs時,內層子彈撞擊T形傳力桿后,傳力桿向前運動壓縮樣品,內層子彈反彈;t=1025μs時,傳力桿撞擊限位塊后反彈,中層子彈朝向傳力桿運動。兩者在t=1075μs發生撞擊,由于兩者運動方向相同,導致中層子彈對系統做正功,產生放大效應。從圖16(b)可以看出,t=125μs時,內層子彈撞擊T形傳力桿,隨后傳力桿向前運動壓縮樣品,內層子彈反彈;t=750μs時,傳力桿撞擊樣品后反彈,中層子彈朝向傳力桿運動。兩者在t=800μs發生撞擊,由于兩者運動方向相反,導致中層子彈對系統做負功,不產生放大效應。

需要注意的是,當結構裝藥本身存在一定的薄弱環節,如裝配形成的縫隙、孔、臺階、倒角等,在一定頻率載荷的作用下,可能在弱環附近產生局部響應放大,造成炸藥與弱環之間發生強烈相互作用(例如炸藥破裂后擠入縫隙[29-30]、倒角對炸藥局部侵入[31]等),容易引發點火。

4結論

針對侵徹過程中裝藥受到的多脈沖載荷作用,提出了一種裝藥多脈沖加載裝置,基于集中質量法建立了多脈沖加載裝置的等效彈簧模型,在時域和頻域內研究了等效模型的放大效應;建立了多脈沖加載裝置的有限元分析模型,對裝藥三脈沖加載下的動力響應行為進行了數值模擬;開展了聚四氟乙烯惰性材料和PBX-3炸藥模擬材料的多脈沖加載實驗,對產生放大效應的條件進行了驗證,得到以下主要結論。

(1)等效彈簧模型分析表明,系統發生共振時,最大響應峰值隨結構間隙寬度的增加而降低,間隙的存在使系統主共振頻率向低頻段偏離。對0~1.00mm區間的間隙寬度,系統主共振頻率位于1416~1770Hz范圍,時域內多脈沖載荷傅里葉級數展開式中某階頻率或頻域內三脈沖載荷頻譜中能量較大的頻率落在該范圍內,則產生響應放大。

(2)獲得了可產生最優放大效果的撞擊加載時間區間,該區間落在T形傳力桿與限位塊剛發生分離的時刻附近。三脈沖加載下,一次放大倍數最優為1.7,二次放大倍數最優為2.1。

(3)實現了實驗室條件下應力幅值百兆帕、脈沖間隔毫秒級、脈沖次數3次且幅值逐漸放大的裝藥多脈沖載荷加載。