改性煤矸石-海藻酸鈉粉體對管道內甲烷/空氣爆炸的抑爆實驗

關鍵詞:爆炸;改性煤矸石;海藻酸鈉;抑爆

甲烷爆炸是礦井開采和管道運輸中常見的意外事故,往往會造成重大的經濟損失,甚至造成人員傷亡[1-2],具有極高的破壞性。為此,研發高效的爆炸抑制劑來降低甲烷爆炸的危害性,具有十分重要的現實意義。目前,應用比較廣泛的甲烷抑爆劑有惰性氣體[3-4]、細水霧[5-6]以及粉體[7-8]抑制劑等。其中,粉體抑制劑因其穩定高效、低毒環保等優點,被普遍用于瓦斯防爆中。以往研究較多的抑爆粉體材料主要有CaCO3、KHCO3、Al(OH)3、NaCl、NH4H2PO4和SiO2等[9-11]。由于這些傳統的單一組分抑爆材料的抑制效果有限且價格高昂,因而難以投入到實際應用中。近年來,具有協同抑爆效果的復合型粉體在甲烷爆炸中的研究引起了學者們的廣泛關注[12-13]。

工業固廢煤矸石(coalgangue,CG)是一種在煤礦開采、洗選等生產過程中排放出的工業廢棄物,主要成分為SiO2、Al2O3、Fe2O3、CaO、MgO和K2O等。然而,隨著全球煤炭產量的增加,CG的產生量也呈指數增長,導致CG在戶外大量堆積,不僅污染環境,而且占用土地,甚至引發自然災害[14]。因此,CG的資源化利用成為當前學者們的研究熱點。目前,CG的綜合利用途徑有廢水處理、生物肥料、建筑材料和覆土綠化等[15-16],但將CG作為甲烷抑爆材料的研究較少。

海藻酸鈉(sodiumalginate,SA)是一種水溶性線狀多糖,分子式為C6H7NaO6,主要由β-d-甘露醛酸(M)和α-l-古魯醛酸(G)通過1→4鍵連接而成。SA作為一種有機酸鹽,其分子結構中含有大量的親水性羥基和羧基,不僅可以在遇到火源時發生酯化反應釋放水,促進碳化過程的進行,而且可以吸收空氣中的水分使其本身不易引燃,從而達到阻燃效果[17-18]。此外,在SA燃燒過程中,鈉離子通過自身的阻燃性和獨特的催化作用影響SA的燃燒過程和一次熱解產物,從而使SA具有較好的阻燃性[19]。因此,SA具有獨特的吸熱性能,被廣泛應用于阻燃領域[20-21]。然而,有關SA對甲烷抑爆作用的研究卻鮮有報道。

盡管CG中含有不少的抑爆成分,但原CG粉中雜質成分較多,因此,將CG作為抑爆材料直接用于甲烷抑爆并不理想。本文中,首先,選取原CG為原料,經過焙燒活化、酸堿協同激發等一系列改性處理,得到一種表面粗糙、結構松散、呈微孔結構的MCG粉體;然后,將MCG材料作為載體,采用機械化學技術(mechanochemicaltechnology,MCT)將MCG與SA粉體進行復配,制備MCG-SA復合抑爆劑;最后,利用自制的爆炸實驗平臺研究不同組分抑爆劑對甲烷-空氣預混氣體爆炸的抑爆特性和機理,探究粉體質量和復配比例對爆炸抑制作用的影響,以期為后續研究提供參考。

1實驗部分

1.1材料制備

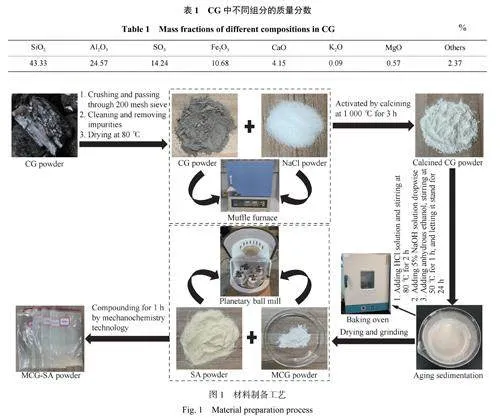

實驗中選用的CG由河北宗潤礦產品有限公司提供,其化學成分如表1所示。

實驗中所使用的鹽酸、NaOH、NaCl和無水乙醇等溶液試劑均為分析純試劑。CG的改性及復合材料的制備工藝如圖1所示,共分為4步。

(1)稱取一定量CG進行破碎處理,并過200目篩。粉磨后的CG粉體用自來水和去離子水分別清洗3次以除去表面雜質,然后置于80℃烘箱中進行烘干。

(2)將上述CG粉與氯化鈉以1∶0.25的質量比混合,置于1000℃馬弗爐中,在缺氧氣氛下焙燒活化3h,從而提高CG的活性,并進一步去除未燃碳和三氧化硫等雜質。

(3)稱取30g的CG煅燒粉,置于150mL去離子水中,均勻攪拌1h使其充分溶解,得到分散液。緩慢加入6mol/L的稀鹽酸溶液150mL,在80℃下攪拌2h,靜置1.5h,制備金屬鹽溶液。將5%氫氧化鈉溶液緩慢滴入金屬鹽溶液中,進行沉淀和凝膠處理;然后,加入150mL無水乙醇進行陳化處理,并在50℃下恒溫攪拌1h,靜置24h至充分沉淀;最后,對樣品進行過濾、干燥和研磨,得到MCG粉體。

(4)將MCG和SA分別研磨并過300目篩。采用機械化學技術(mechanochemicaltechnology,MCT)將MCG與SA按一定質量比在行星球磨機中混合1h,每次制備的復合粉體總質量為10g,球粉質量比為2.5∶1,轉速為350r/min。制備SA質量分數(wSA)分別為30%、40%、50%、60%、70%的MCG-SA復合粉體。

由于粉體粒徑對實驗結果會產生一定的影響,因此,本次實驗中使用的MCG、SA及MCG-SA復合粉體均已通過300目(48μm)篩網進行篩分。

1.2材料表征及結果分析

通過熱重分析儀(TG-DTG)在N2氣氛下,升溫速率為10℃/min,升溫區間為30~900℃,分析樣品的熱解特性。采用X射線衍射(X-raydiffraction,XRD)分析確定樣品的晶相組成。采用SUPRA55場發射掃描電鏡(scanningelectronmicroscope,SEM)觀察粉體的表面形貌。

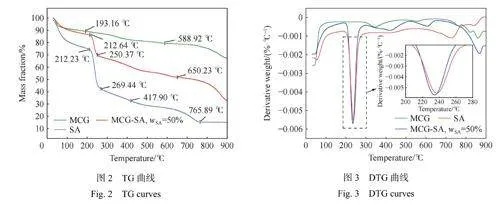

1.2.1熱重分析

MCG、SA和wSA=50%的MCG-SA的TG和DTG曲線如圖2~3所示。MCG的失重過程主要分為3個階段,總減重率為32.73%。第1階段溫度為30.00~193.16℃,失重率為10.77%,對應于粉體表面吸附水和層間水分子的去除。第2階段溫度為193.16~588.92℃,失重率為9.76%,對應于金屬氫氧化物分解脫去結晶水的過程。第3階段溫度為588.92~900.00℃,失重率為12.20%,對應于硅鋁酸鹽礦物結構的分解[22]。SA的失重過程主要分為4個階段,總減重率為86.42%。第1階段溫度為30.00~212.23℃,失重率為24.64%,對應于粉體自由水和結合水的去除階段。第2階段溫度為212.23~269.44℃,失重率為33.41%,對應于SA裂解為較穩定的中間產物,表現為糖苷鍵的斷裂,相鄰羥基以水分子的形式脫去[23]。第3階段溫度為269.44~417.90℃,失重率為10.11%,此階段中間產物進一步分解,羰基、羧基依次脫去形成CO2,產物部分碳化[24]。第4階段溫度為417.90~765.89℃,失重率為17.94%,SA的碳化物進一步氧化分解,最終反應生成Na2O[25]。從wSA=50%的MCG-SA的熱解曲線可以看出,失重過程主要分為4個階段,總減重率為67.02%。第1階段溫度為30.00~212.64℃,失重率為13.83%,對應于粉體微孔裂隙吸附水分和分子結晶水揮發的階段。第2階段溫度為212.64~250.37℃,失重率為16.19%,對應于金屬氫氧化物分解脫去結晶水以及SA裂解為中間產物的過程。第3階段溫度為250.37~650.23℃,失重率為18.19%,含氧官能團羥基、羧基、羰基等依次分解,形成低分子量物質并揮發出來。第4階段溫度為650.23~900.00℃,失重率為18.81%,粉體內部礦物結構發生破壞。不難看出,復合后的MCG-SA的熱分解過程兼具MCG和SA的失重特征,說明MCG與SA復合是成功的。

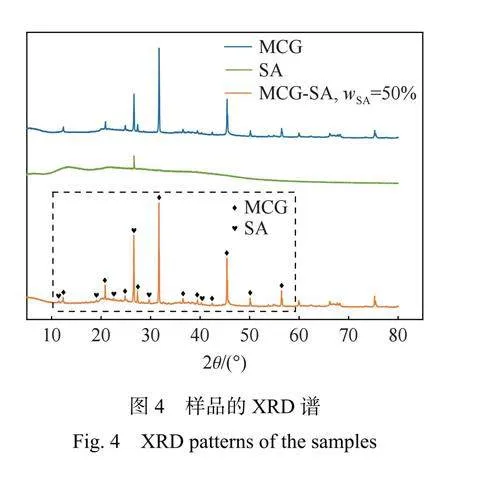

1.2.2XRD分析

MCG、SA和wSA=50%的MCG-SA的XRD譜如圖4所示。經與標準卡片對比,發現復合粉體的XRD特征衍射峰與MCG基本一致,分別在2θ為11.435o、19.063o、22.546o、26.642o、40.374o處觀察到了SA的特征衍射峰。研究結果表明,復合粉體中含有MCG和SA。

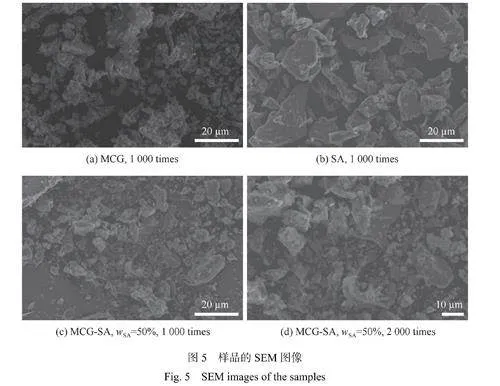

1.2.3SEM分析

MCG、SA和wSA=50%的MCG-SA的表面形貌如圖5所示。圖5(a)~(c)的放大倍數均為1000倍,圖5(d)的放大倍數為2000倍。從圖5(a)可以看出,MCG呈無規則微孔結構堆積,表面粗糙,結構松散,孔隙率較大,但團聚現象嚴重。從圖5(b)可以看出,SA呈無規則粒狀分布,小部分呈片狀堆積,表面光滑。從圖5(c)~(d)可以看出,MCG-SA整體呈無規則顆粒狀,表面結構復雜,分布微孔裂隙較多,不僅表面粗糙,而且復合后分散性良好,團聚效果也明顯減弱,這有利于MCG-SA在甲烷爆炸過程充分發揮吸熱性能,削弱爆炸威力。

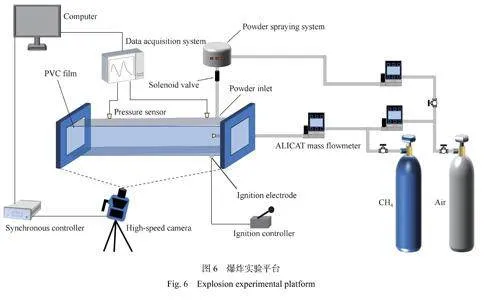

1.3實驗平臺

圖6展示的系統包括甲烷爆炸管道、氣體充配系統、高速攝影系統、噴粉系統、自動化點火系統和壓力數據采集系統,這些均與之前的實驗平臺類似[26-27]。在本實驗中,自制甲烷爆炸管道為半封閉式亞克力玻璃管道,厚度為0.02m,管道尺寸為0.05m×0.05m×1.00m,體積為2.5L。實驗時,管道左端用PVC塑料薄膜密封,右端用同種材質的玻璃密封,以保證管道的氣密性。氣體充配系統由40L空氣(21%O2+79%N2)鋼瓶、40L甲烷鋼瓶和2個ALICAT氣體質量流量計組成。實驗中使用的氣體由常州大學安全科學與工程學院提供,氣體純度高于99.9%。根據道爾頓分壓定律,實驗期間甲烷氣體流量計的流速設置為0.38L/min,空氣流速設置為3.62L/min。高速攝影系統由高速攝影機(PhantomV1212)和同步控制器組成,實驗時,高速攝影儀的拍攝幀率設置為12000s–1,相機像素分辨率設置為1280×800,單位時間吞吐量為每秒12G像素。噴粉系統主要由粉末儲罐(響應時間為0.2ms,綜合精度為0.25%)、電磁閥、噴嘴、壓力表和高壓甲烷儲罐組成。當電磁閥打開時,高壓氣瓶產生的高壓氣體攜帶粉末儲罐中的粉末從噴嘴噴射到管道中。根據不同噴粉量的實驗要求,整個噴粉過程持續時間為30~60ms,保證粉末均勻分散在管道中。自動點火系統由輸出電壓為6kV的高頻脈沖點火控制器和管道側壁的點火電極組成。當粉末均勻噴入實驗管道并擴散后,點火裝置在延遲30ms后自動啟動,點火時間持續為60ms。壓力數據采集系統采用2個PCB113B21壓力傳感器,傳感器的測量范圍(±10Voutput)為2758kPa,分辨率為0.007kPa。

1.4實驗過程

在甲烷體積分數為9.5%的條件下,設置了35種工況,包括不同質量(100、150、200、250、300mg)MCG、SA以及MCG-SA混合粉體(wSA為30%~70%)的抑爆實驗,探究了復合粉體的最佳抑爆質量及復配比。實驗過程中,首先,對管道進行抽真空,待整個管道處于95kPa的負壓狀態時停止抽氣。然后,分別打開40L甲烷氣瓶和40L空氣氣瓶的閥門,經輸氣管道對2種氣體進行輸送。同時根據氣體體積分數配比設置相應的ALICAT氣體質量流量計來控制氣體流速,并確保兩者在進入管道前充分混合,當管道內壓力達到常壓時停止通氣。整個過程中氣體應在管道中保持10min,以保證氣體混合均勻,減少氣體流動對火焰傳播的影響。配氣結束后,按照順序依次啟動噴粉系統、高速攝影系統、壓力數據采集系統和自動化點火系統。在自動化點火系統啟動后,高速攝影機和壓力數據采集系統會自動記錄整個實驗過程中的火焰圖像和壓力數據,并同步傳輸到計算機中。利用火焰傳播速度、爆炸壓力等參數描述上述粉體對甲烷爆炸的抑制效果。為保證實驗結果的可靠性,每種工況重復3~5次實驗,所得數據為多次實驗的平均值,確保實驗誤差不超過5%。每次實驗結束后,用高壓空氣對管道內部進行吹掃,用除塵器收集管道內的殘留物,確保每次實驗結束后無殘留物。

2實驗結果分析

2.1MCG-SA復合抑制劑對甲烷爆炸火焰傳播速度的影響

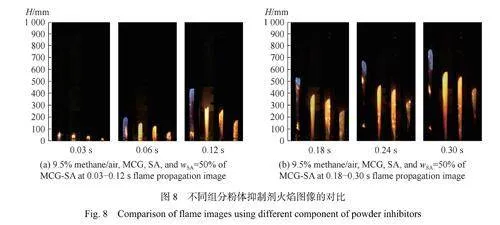

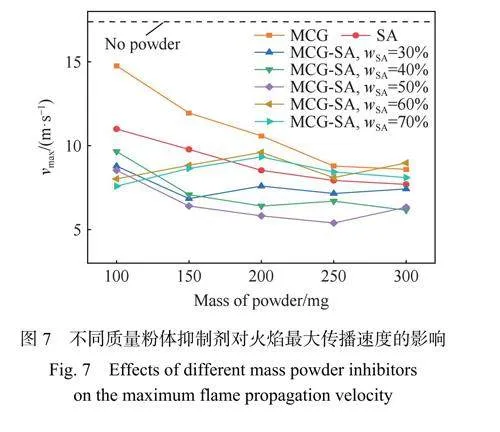

甲烷爆炸時的火焰前端高度、火焰傳播速度、火焰最大傳播速度(vmax)等能直觀地反映甲烷爆炸的激烈程度,可據此來確定抑爆性能[28]。本文中探究了MCG、SA及其混合物對甲烷爆炸vmax和火焰前端高度(H)的影響。如圖7所示,相較于未添加粉體的工況,vmax隨著MCG、SA及其復合粉體含量的增加而呈現不同程度的下降趨勢。圖8為未加入抑制劑、噴粉量為250mg的MCG、SA及wSA=50%的MCG-SA復合粉體在同一時刻(0.03~0.30s)的火焰傳播圖像。可以看出,MCG和SA組在相同時刻的火焰前端高度均明顯小于純甲烷組,說明MCG和SA能夠削弱火焰沖擊波的推進,而加入復合粉體后能夠進一步減小火焰前端高度,抑制火焰的傳播。此外,由于焰色反應[29],添加MCG、SA以及wSA=50%的MCG-SA粉體工況的火焰呈橘黃色,并依次變亮,色度加深。MCG-SA(wSA=50%)、SA和MCG粉體阻礙火焰傳播能力依次減弱。因此,無論是單一組分還是多組分復合粉體,均能抑制甲烷爆炸火焰的傳播。

圖7中,當噴粉質量為100mg時,較純甲烷組實驗,添加MCG和SA使得vmax分別降低了15.01%和31.19%,而加入復合粉體后vmax較加入MCG和SA的vmax顯著降低。其中,wSA=70%的MCG-SA的vmax下降效果最明顯,vmax較純甲烷組降低了50.51%。在圖8中,wSA=50%的MCG-SA在0.03~0.30s的火焰前端高度均低于單一粉體工況,說明wSA=50%的MCG-SA能夠顯著抑制火焰傳播,減小火焰前端高度。因此,復合粉體對甲烷爆炸火焰的傳播具有協同抑制的效果,且優于單一組分工況。

對于上述復合抑制劑,vmax隨著SA負載量的增加呈現不同程度的降低。當噴粉質量為250mg時,無論相較于同種多組分還是單一組分粉體工況,wSA=50%的MCG-SA使vmax降幅最大。同時,wSA=50%的MCG-SA的vmax隨著粉體質量的增加呈現先降后升的趨勢。

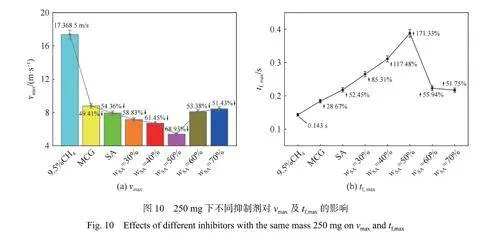

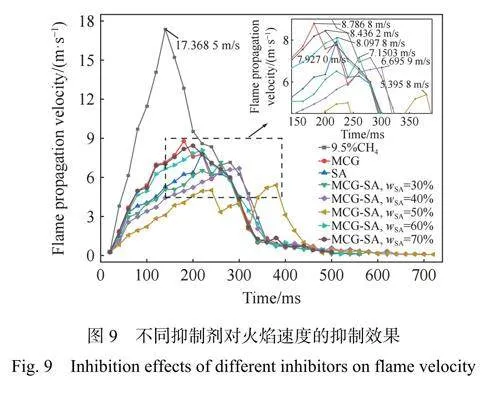

探究了質量為250mg、不同SA質量分數的MCG-SA復合粉體對9.5%甲烷-空氣爆炸火焰傳播速度的抑制效果。所得不同抑制劑的火焰速度變化曲線、vmax以及火焰峰值抵達時間(tf,max)的變化分別如圖9和10所示。

未添加抑制劑時,管道內火焰傳播速度在點火后快速上升,在短時間內(tf,max=0.143s)便達到vmax(17.3685m/s),隨后先急后緩呈波峰狀下降,直至火焰消失。當添加250mg的純MCG和SA時,vmax分別為8.7868和7.9270m/s,tf,max分別為0.184和0.218s,火焰傳播速度相較于純甲烷組均有降低。而MCG與SA結合使用時,MCG-SA復合粉體的vmax依次為7.1503、6.6959、5.3958、8.0978和8.4362m/s,tf,max依次為0.265、0.311、0.388、0.223和0.217s,相較于純甲烷組和單一組分工況,整體火焰速度有所降低,火焰傳播時間有所延長。其中wSA=50%的MCG-SA對甲烷爆炸火焰速度的削弱作用最佳,相較于未噴粉工況,vmax下降了68.93%,tf,max上升了171.33%。根據vmax和tf,max的變化率,可知MCG-SA(wSA=50%)、MCG-SA(wSA=40%)、MCG-SA(wSA=30%)、SA、MCG-SA(wSA=60%)、MCG-SA(wSA=70%)和MCG對甲烷爆炸火焰傳播的抑制作用依次減弱。

隨著SA質量分數的增加,MCG與SA對甲烷爆炸火焰傳播速度的協同抑制效果應變得更加顯著。然而,當wSA>50%時,由于參與反應所需的SA已達到上限,導致抑制效果減弱[30]。當SA質量分數進一步增加時,SA不能完全附著在MCG表面。同時,相應的MCG比例降低,導致復合粉體整體的分散、懸浮和吸附性能減弱,抑制了兩組分的協同作用[31]。

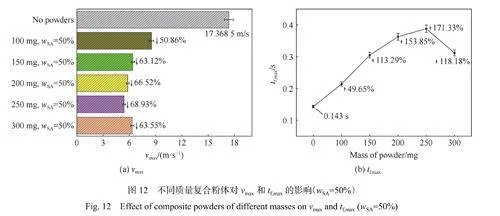

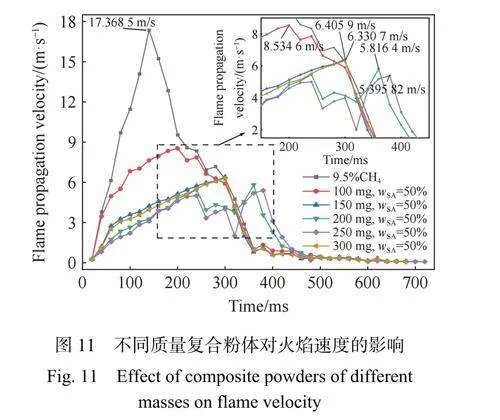

為了探究wSA=50%的MCG-SA復合粉體的最佳噴粉質量,比較了其在不同質量下對甲烷爆炸火焰速度的影響。圖11為wSA=50%的MCG-SA在添加質量為100~300mg時甲烷-空氣爆炸的火焰速度-時間曲線,圖12為vmax和tf,max的變化。

相較于純甲烷組,隨著wSA=50%的MCG-SA質量的增加,火焰速度均得到不同程度的削弱,火焰在管道中的傳播時間顯著延長,添加不同質量復合粉體工況下的vmax依次為8.5346、6.4059、5.8164、5.3958和6.3307m/s,分別下降了50.86%、63.12%、66.52%、68.93%和63.55%,相應的tf,max依次為0.214、0.3050.363、0.388和0.312s,分別升高了49.65%、113.29%、153.85%、171.33%和118.18%。因此,wSA=50%的MCG-SA噴粉質量對火焰速度的抑制效果由強到弱依次為250、200、300、150、100mg。顯然,vmax在噴粉質量為250mg時達到最小值(5.3958m/s),較純甲烷組下降最明顯。

然而,當粉體添加量為300mg時,其火焰速度較前述工況有所增大,火焰在管道中的傳播時間也相應縮短。這是由于,粉體顆粒可能會發生較強的團聚和沉降現象,使得對爆炸鏈式反應的抑制效果與粉體含量較少時相同[32-33]。因此,當噴粉量超過一定量(250mg)時,復合粉體對甲烷爆炸火焰速度的抑制效果會減弱。

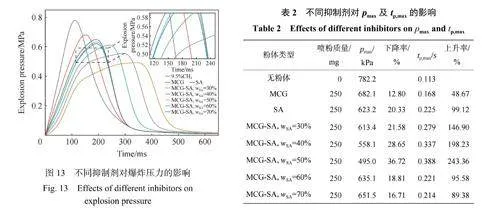

2.2MCG-SA復合抑制劑對爆炸壓力的影響

通過管道內壓力參數的變化可以直觀地反映甲烷爆炸的劇烈程度[34]。為了進一步驗證不同組分粉體對甲烷爆炸的抑制效果,探究了MCG、SA及其復合粉體對甲烷-空氣爆炸壓力的影響。圖13為添加MCG、SA以及不同wSA的MCG-SA在質量為250mg時抑制甲烷-空氣爆炸的壓力-時間曲線。相應的最大爆炸超壓(pmax)和最大爆炸超壓抵達時間(tp,max)如表2所示。從圖13能夠看出,爆炸過程可以分為上升和下降2個階段。在上升階段,坡度越大,爆炸的危險程度越高[35]。不難看出,相較于無粉體工況,隨著不同組分抑制劑的加入,各組分壓力顯著降低,升壓階段趨于平緩,說明不同組分粉體的加入可以有效降低甲烷爆炸的pmax,延長tp,max。

按照粉體添加的次序,pmax依次為682.1、623.2、613.4、558.1、495.0、635.1和651.5kPa,較無粉體工況(782.2kPa)分別下降了12.80%、20.33%、21.58%、28.65%、36.72%、18.81%和16.71%,相應的tp,max依次為0.168、0.225、0.279、0.337、0.388、0.221和0.214s,較無粉體工況(0.113s)分別延遲了48.67%、99.12%、146.90%、198.23%、243.36%、95.58%和89.38%。MCG-SA(wSA=50%)、MCG-SA(wSA=40%)、MCG-SA(wSA=30%)、SA、MCG-SA(wSA=60%)、MCG-SA(wSA=70%)、MCG對爆炸壓力的抑制效果依次減弱。因此,MCG-SA復合粉體抑制甲烷爆炸壓力的最佳質量分數為50%。

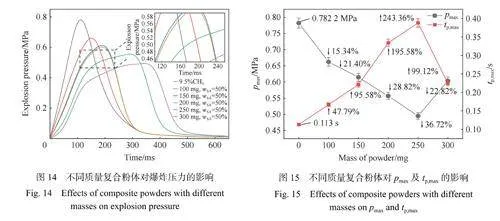

為了探究復合粉體抑制甲烷爆炸壓力的最佳粉體質量,比較了wSA=50%的MCG-SA粉體在不同質量條件下對爆炸壓力的影響。圖14為wSA=50%的MCG-SA粉體在質量為100~300mg時抑制甲烷-空氣爆炸的壓力-時間曲線,圖15為相應的pmax和tp,max的變化。

在圖14和15中,相較于無粉體工況,隨著wSA=50%的MCG-SA含量的增加,升壓階段逐漸趨于平緩,壓力上升速率明顯減緩。質量為100~300mg的MCG-SA(wSA=50%)對應的pmax依次為662.2、614.8、556.8、495.0和603.7kPa,整體呈現先降后升的趨勢。其中,pmax在噴粉量為250mg時達到最小值(495.0kPa),減小了36.72%。從圖15可以看出,較無粉體工況,隨著MCG-SA(wSA=50%)質量的增加,tp,max均有所延長,依次為0.167、0.221、0.334、0.388和0.225s,整體呈現先增加后減小的趨勢。當MCG-SA(wSA=50%)質量為250mg時,tp,max由0.113s增加到0.388s,延遲了243.36%。綜上可以推斷,當MCGSA(wSA=50%)質量為250mg時,對甲烷/空氣爆炸壓力的抑制效果最好。然而,當粉末含量超過一定限值(250mg)時,pmax有逐漸升高的趨勢。該現象與上述火焰結果趨勢相吻合,可能是由于自主搭建的爆炸管道中粉末自由分散的空間有限,即當MCG-SA(wSA=50%)的用量達到一定量時,會發生嚴重的團聚和沉降,從而對爆炸鏈式反應的抑制效果與低含量時相同。因此,在預防瓦斯爆炸的過程中,選擇低含量的抑制劑,可以達到相同的抑制效果,節約成本。

3機理分析

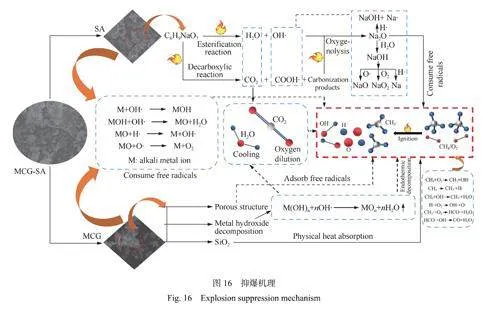

綜上分析,MCG-SA復合粉體的抑制作用包括吸熱效應、屏障效應、吸附和消耗自由基等,其對甲烷爆炸的整體抑制機理如圖16所示。

在甲烷爆炸中,由于火焰沖擊波的作用,MCG-SA復合粉體破裂成小顆粒。SA會從MCG表面脫離,依次發生酯化反應和脫羧反應,熱分解分別生成H2O、OH?、CO2和COOH?,CO2和H2O通過稀釋反應物的濃度和吸收大量熱量分別達到窒息和冷卻滅火的效果[36]。由于羥基本身可以形成自由基參與反應[37-38],羧基可以被氧化從而釋放出活性自由基[39]并參與下一步的反應。因此,上述反應產生或未參與反應的羥基和羧基可以消耗關鍵自由基使其數量急劇減少,導致爆炸連鎖反應中斷[40]。此外,SA和MCG分解產物中的堿金屬離子(Na+、K+等)以及SA的碳化產物通過氧化反應最終分解生成的Na2O會與甲烷爆炸產生的OH?和H?等自由基發生反應,可以中斷鏈式反應,起到化學抑制的作用[41-42]。

MCG作為一種表面粗糙的微孔材料,具有較大的比表面積和優異的吸附性能,不僅能夠吸收大量熱量,還能物理吸附爆炸反應中的關鍵自由基,減少自由基的碰撞[43]。同時,MCG的主要成分為鋁、鎂、鐵的金屬氫氧化物以及SiO2。爆炸過程中,這些金屬氫氧化物在高溫下能分解釋放出結晶水,不僅可以吸收大量熱量,還能夠稀釋反應管內的氧氣,起到冷卻和窒息的作用。而SiO2可以通過物理吸熱來達到抑制爆炸的效果。

4結論

探究了MCG、SA及其復合粉體在不同質量、不同負載量條件下對甲烷爆炸的抑制性能,以9.5%純甲烷-空氣爆炸為對照組,另外設計了35組不同工況下的實驗,通過分析火焰傳播速度、火焰前端位置、爆炸超壓等參數,得到以下主要結論。

(1)采用MCT成功制備了MCG-SA復合粉體。通過SEM分析,可以清楚地觀察到粉體呈不規則顆粒堆積,微孔裂隙較多,表面粗糙,團聚效果明顯減弱。XRD分析結果顯示,復合粉體中存在SA和MCG的特征峰,證明兩者的復配是成功的。從熱重分析可以看出,復合粉體兼具MCG和SA的熱失重特征,熱分解的質量損失高達67.02%,具備優異的吸熱性能。

(2)實驗選用的MCG和SA單一組分粉體對甲烷爆炸均有較好的抑制作用,而復合粉體的抑爆效果明顯優于單一組分,兩者之間存在協同抑制的效果。

(3)在本次實驗的36組工況中,相較于其他工況,250mg、wSA=50%的MCG-SA復合粉體均能有效抑制甲烷爆炸,其pmax、vmax較無粉體實驗組分別下降36.72%和68.93%,tp,max、tf,max分別延遲243.36%和171.33%。因此,可以推斷MCG-SA復合粉體的最佳噴粉質量為250mg,SA的最佳質量分數為50%。

(4)結合實驗結果分析了MCG-SA復合粉體的抑爆機理。MCG-SA對甲烷爆炸的協同抑制主要體現為自由基的吸附和消耗、吸熱和屏障效應,具備物理、化學協同抑制的效果。

(5)MCG-SA對甲烷爆炸具有良好的抑制效果,對后續相關研究和實驗具有一定的參考意義。