泄爆條件對管內氣粉兩相混合體系燃爆特性的影響

關鍵詞:泄爆;氣粉兩相;靜態動作壓力;爆燃壓力;火焰形態

泄爆是一種工業上常用的防爆、抑爆措施。影響泄爆效果的原因有很多,學者們針對泄爆壓力和火焰已經開展了大量的研究工作。Duan等[1]分析了多孔介質對甲烷爆炸火焰和超壓的影響,發現多孔介質不僅可以抑制爆炸火焰的傳播,而且大孔徑的多孔介質可以引起爆燃,加速火焰從層流向湍流的轉變。Bao等[2]發現,改變甲烷濃度和泄爆孔靜態動作壓力會影響泄爆壓力曲線峰值個數。Gao等[3-4]利用20L球形爆炸容器開展了有機玻璃(PMMA)粉塵爆炸實驗,發現容器泄爆壓力隨泄爆口面積增大而降低,隨泄爆孔靜態動作壓力升高而升高。Proust[5]開展了玉米淀粉爆炸泄爆實驗,發現火焰的湍流強度越大,火焰傳播速度越高。邢志祥等[6]利用Fluent軟件模擬了密閉狀態下多孔材料火焰的傳播速度,發現多孔材料對火焰傳遞速度具有抑制作用。師喜林等[7-8]發現,球形和管道爆炸裝置的泄爆口徑減小均會增大容器內的最大爆炸壓力;同時,模擬球形容器氣體泄爆過程發現泄放導管長度減小會引起泄放壓力下降的速率增大。王健等[9]利用自主設計的管道探究了組合多孔介質與氮氣幕抑制瓦斯爆炸的協同作用,發現多孔介質孔隙密度(單位英寸長度上的平均孔數,PPI)為10的泡沫鎳和孔隙密度為40的泡沫銅是最佳抑爆效果組合。杜賽楓等[10]開展了H2/空氣預混氣燃爆實驗,發現最大外部超壓與破膜壓力呈非單調變化規律。陳昊等[11]利用1m長豎直方管開展了H2/CH4/空氣預混氣燃爆實驗,發現泄爆口處的最大超壓隨頂端爆破壓力呈線性增大趨勢。鄭凱等[12]利用封閉管道探究了泡沫銅的孔隙密度對合成氣爆炸特性的影響,發現泡沫銅會引起管道內超壓和火焰尖端速度的極大提升,且孔隙密度越小,火焰穿過泡沫銅后的最大火焰尖端速度越大,超壓峰值越高。

甲烷作為應用最廣泛的可燃氣體,其相關燃爆泄爆特性被眾多學者研究。Rui等[13]利用容積為1m3的矩形容器對甲烷-空氣泄放爆炸過程進行了數值模擬,發現壓力時程曲線中存在的4個壓力峰值分別對應于泄放(popen)、火焰泄放(pout)、外部爆炸(pext)和聲學強化燃燒(pacc),且popen和pacc隨排氣泄爆壓力的增大而增大,而pout和pext幾乎與排氣爆破壓力無關。Ciccarelli等[14]探究了方形管道內阻塞比對甲烷-空氣火焰傳播的影響,實驗結果表明,因障礙物影響火焰傳播速度,火焰在后期發生不規則波動。Blanchard等[15]發現90°彎管能提高甲烷-空氣火焰速度和超壓。Lin等[16]研究了3種不同類型的分叉管道對預混甲烷-空氣爆炸超壓的影響,結果表明,管道中的峰值超壓演變在分叉之前呈下降趨勢,在分叉之后直至達到最大值之前急劇增加,并且在傳播到管道末端時呈下降趨勢。Chen等[17]和Jiang等[18]重點研究了當量比、靜態動作壓力和泄爆管阻塞比等對甲烷-空氣預混可燃氣二次爆炸的影響。汪泉[19]研究了有機玻璃方管中不同障礙物對甲烷火焰形態、壓力和速度等的影響。常偉達等[20]發現,在泄爆口布設消爆倉可以減弱甲烷-空氣火焰傳播的湍流程度,進而降低其泄爆壓力。徐進生等[21]發現,泄爆口存在時,瓦斯預混氣爆炸壓力曲線均呈升高、降低和振蕩3部分。Fakandu等[22]利用長徑比為2.8的10L圓柱形容器開展了體積分數為10%的甲烷和7.5%的乙烯預混氣體的燃爆實驗,分析了動態破膜壓力與靜態破膜壓力之間的關系,結果表明,動態破膜壓力高于靜態破膜壓力,比例常數為1.37。

以上研究均針對粉體或氣體單相在管道或球形容器的燃爆泄爆特性,針對氣固兩相在不同靜態動作壓力下大長徑比管道內的泄爆研究相對較少。在煤礦瓦斯開采中,硝酸銨作為工業炸藥的主要成分,已被廣泛應用于礦區生產活動。因此,探究甲烷-硝酸銨氣粉兩相泄爆特性的變化規律,可以為氣粉兩相燃爆安全提供理論支撐。本文中,基于自主搭建的火焰加速管道實驗平臺,通過改變泄放裝置進而改變泄爆口靜態動作壓力,探究泄爆條件對甲烷-硝酸銨氣粉兩相泄爆壓力和火焰傳播速度的影響以及火焰傳播行為的差異。

1實驗

1.1實驗裝置

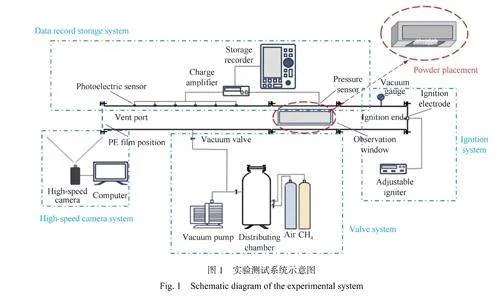

實驗測試系統包括不銹鋼火焰加速管道、配氣系統、點火系統、圖像采集系統和速度壓力采集系統,如圖1所示。

火焰加速管道由3段鋼管組成,以點火端為右端,由右向左依次命名為1、2、3號管,長度分別為1.0、1.0和3.5m,法蘭連接后總長度為5.5m。其中1和3號管內徑均為120mm,2號管為方管,方孔邊長為120mm。點火端封閉,距點火端140cm處布置壓力傳感器,用于采集管中爆燃壓力;距點火端276~476cm處布設5個光電傳感器,用于收集爆燃火焰傳播速度,相鄰傳感器等距間隔50cm。本實驗使用CY-YD-205型壓電式壓力傳感器采集管內爆燃壓力,采用NACMemrecamHX-3型高速攝像機采集泄爆火焰圖像,采集速度為2000s?1。

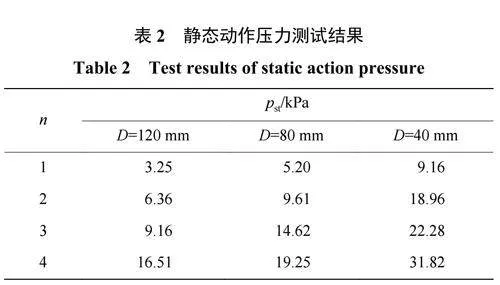

如圖2所示,泄放裝置由3種不同孔徑的空心法蘭和泄爆膜組成,泄爆膜片材質為聚乙烯(polyethylene,PE),PE薄膜厚0.02mm,抗拉強度為20MPa。法蘭為合金鋼制品,孔徑D分別為120、80和40mm。

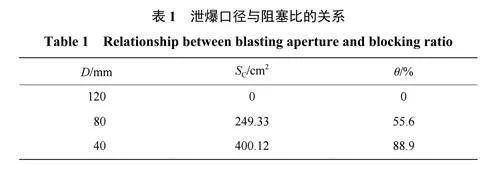

泄爆口阻塞比為泄爆口處阻塞部分面積與泄爆口總面積之比。本實驗系統的泄爆口為圓形,其阻塞比表示為:

式中:θ為泄爆口阻塞比,SA為泄爆口總面積,SB為泄爆口面積,SC為泄爆口阻塞面積,3種空心法蘭泄爆口徑與阻塞比的關系如表1所示。

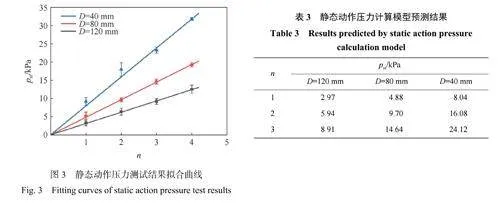

1.2靜態動作壓力模型預測

根據美國消防協會(NationalFireProtectionAssociation)和歐洲標準化委員會(EuropeanCommitteeforStandardization)給出的NFPA68標準[23]和EN14491標準[24],靜態動作壓力(pst)是指壓力緩慢上升前提下裝置的動作壓力。為確定實驗中不同工況的靜態動作壓力,以氣體物理超壓破膜為測試方式,每個工況重復實驗2~3次,取其均值。每個工況測試所得壓力均值如表2所示,表中n為泄爆膜層數。

如圖3所示,對測試結果進行線性擬合,可得3種泄爆孔徑下的泄爆裝置靜態動作壓力預測模型:

1.3實驗條件及過程

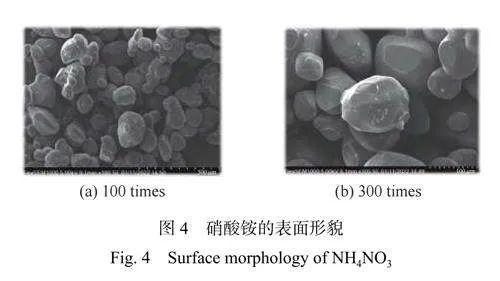

選取淮南舜泰化工有限公司生產的工業級硝酸銨作為粉體介質。將其研磨過篩,粉體粒徑分布范圍為75~150μm。圖4顯示了NH4NO3的粒度分析和表面形態。從圖中可以看出,NH4NO3粉末的粒度較均勻,顆粒形狀基本呈橢圓形晶體。實驗時先將預制粉體以1.5kg/m2的面密度、40cm的長度均勻鋪設于管內觀察窗處。

實驗名義點火能量為3J,CH4體積分數為9.5%,所有實驗均在環境壓力(0.1MPa)和常溫(298K)下進行。將甲烷-硝酸銨作為氣粉兩相代表,研究不同泄爆條件對管內氣粉兩相泄爆特性的影響。

2結果與分析

2.1泄放裝置對兩相體系泄爆壓力的影響

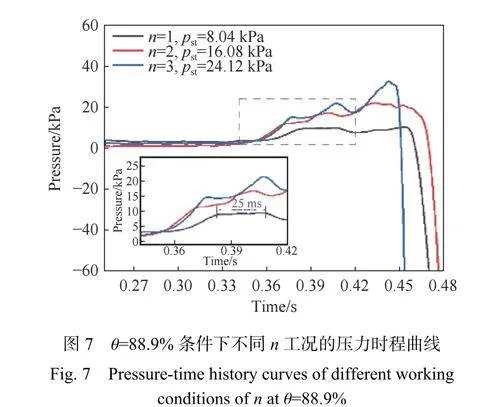

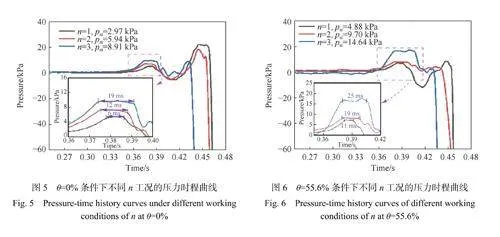

圖5~7為不同阻塞比θ下,改變泄爆膜層數n時,由壓力傳感器收集的氣粉兩相的爆炸壓力時程曲線。2.97kPa≤pst≤14.64kPa時,壓力時程曲線呈雙峰結構。第一峰值壓力pp1是由管內氣粉兩相反應產生能量,至破膜后氣體泄放產生[17-19]。第二峰值壓力pp2為管內未燃預混氣沖出管道,在管道外部發生二次爆炸形成[21]。靜態動作壓力pst約束了管內氣體的泄放,促進了管內氣粉兩相的燃燒反應程度,管內溫度升高致使粉體熱分解釋放氣體,對破膜后壓力降低進行補充,因壓力測點與泄爆口距離較遠,氣粉燃燒和粉體熱分解產生的壓力補充與泄爆口的壓力泄放在測點處平衡,使測點壓力出現維穩平臺,其持續時間為tk。16.08kPa≤pst≤24.12kPa時,壓力時程曲線失去雙峰結構,呈持續震蕩的特殊三峰結構,2種工況與密閉條件下,NH4NO3對瓦斯爆炸特性的影響實驗結果相似[25]。2種工況處于泄爆強度高約束狀態,前驅壓力波首次到達泄爆口時未達泄爆膜抗拉壓力極限,破膜失敗,反射壓力波又會先后作用于未燃區、火焰區以及反應產物區,提升火焰湍流程度,使得燃燒反應進一步加劇,壓力得到進一步提升,而當產物區壓力再次積累、膨脹,將會再次出現測點區壓力降低的現象,產生第2個峰,如此反復產生多峰結構,直至破膜。

如圖5所示,當阻塞比θ=0%,即泄爆口無剛性約束時,討論增加泄爆膜層數對火焰爆燃壓力的影響。分析可得,當泄爆膜從1層分別增加到2和3層時,pp1從5.48kPa分別逐漸增大至7.51和10.20kPa,tk從6ms依次延長為12和19ms,pp2從23.03kPa逐漸減小為19.43和9.71kPa。與n=1相比,n=2和3時,pp1的增幅依次為37%和86%;tk分別延長了1倍和2.2倍,pp2降低了16%和59%。增加泄爆膜層數提高了泄爆口抗拉強度,pst增大,加強了對氣粉沖出管外的約束,增大了管內流體的黏滯效應,促進了管內氣粉兩相反應,產熱提高,致使溫度上升,能量積累增多,pp1提高;溫升促進了粉體熱解,氣體補償程度加劇,tk延長;管內反應程度提高致使破膜后沖出管道的氣體減少,二次爆炸的猛烈程度降低,pp2因此減小。

結合圖5~7分析可得,對于n=1,討論阻塞比θ對火焰爆燃壓力的影響。結果表明,n=1時,隨著θ的增大,pp1由5.48kPa提升至7.31和10.20kPa,tk由6ms延長至11和25ms,pp2在θ=0%和θ=55.6%時由23.03kPa減小至9.33kPa;與θ=0%相比,θ=55.6%和88.9%時pp1的增幅依次為33%和86%;tk分別延長了0.8倍和3.2倍。這是因為θ增大增強了前驅壓力波在泄爆口處的剛性約束,形成的反射壓力波增大了流場的湍流程度,促進了管內燃燒,反應產能積累增多導致pp1增大;溫壓提升的同時加劇了粉末的自身分解,tk因此延長;破膜后沖出管道的未燃氣量減少,θ增大也降低了氣體沖出的效率,減弱了二次爆炸壓力波的傳遞效率,導致pp2減小。而在θ=88.9%,n=1工況,pp2并未減小,而是與第一壓力峰值10.20kPa相同。這是由于更大面積的剛性約束使管內壓力的泄放變得極其平緩,未泄放能量維持著管內粉體的熱分解,未燃氣沖出管外效率降低使二次爆炸更加微弱,三者耦合作用致使此工況整個壓力時程曲線呈現出不明顯的雙峰結構。

如圖7所示,在pst=16.08kPa和pst=24.12kPa的2種工況下,壓力時程曲線失去雙峰結構,呈振蕩上升的三峰結構。因為在最大剛性約束條件下,n增加提高了泄爆膜的抗拉強度,導致破膜所需能量提高。破膜前,壓力在管內發生反射,從而形成三峰結構[22]。由圖7可知,n=2工況下,壓力時程曲線上的3個峰值壓力(12.04、17.37、22.09kPa)明顯低于n=3工況對應的峰值壓力(15.23、21.73、32.52kPa)。分析可知,n=2工況下,經過一次壓力反射積累發生破膜,高阻塞比使未燃氣體緩慢泄放,同時延長了管內氣粉燃燒作用時間,管內持續的氣粉燃燒和粉體熱分解加上管外微弱的二次爆炸平衡了泄放帶來的壓力急劇下降,直至管內溫壓無法維持燃燒及熱分解反應,因此,此工況第三峰壓力呈緩慢降低趨勢。與n=2工況下不同,n=3工況下經歷了2次壓力反射積累而破膜,破膜前管內氣粉兩相反應和粉體熱分解程度較高,可視為可燃混氣消耗完全,反應停止,破膜后沖出管外進行二次爆炸的氣體量極少,致使泄放后管內外無壓力補償,第三峰壓力急劇下降。

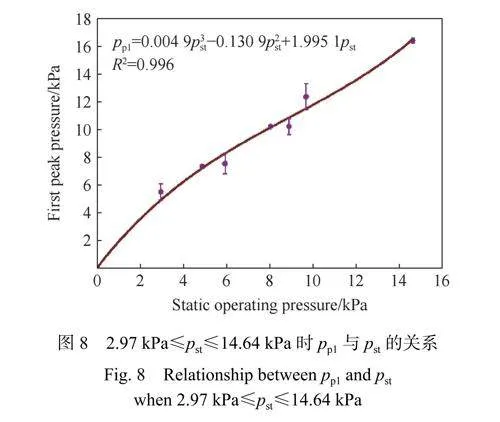

圖8給出了2.97kPa≤pst≤14.64kPa時pp1與pst之間的函數關系。此類工況下,pp1視為破膜壓力,由圖8可知,pp1隨pst的升高而單調升高,這是因為,相比于緩慢的靜態壓力負荷,泄爆膜在動態瞬時壓力負荷下會更堅固,高靜態動作壓力條件下破膜所需的能量也更高[22]。破膜所需的能量主要來源于管內的氣粉燃燒以及粉體的熱解,膜破所需能量越高,管內參與反應的氣粉越多,反應越劇烈,pp1越高。對此pst范圍內的破膜壓力pp1趨勢進行曲線擬合,得到其擬合表達式:

式(3)可以對在此類實驗系統進行的燃爆實驗進行理論壓力預測,為燃爆泄爆實驗研究提供參考。

2.2泄放裝置對火焰傳播速度的影響

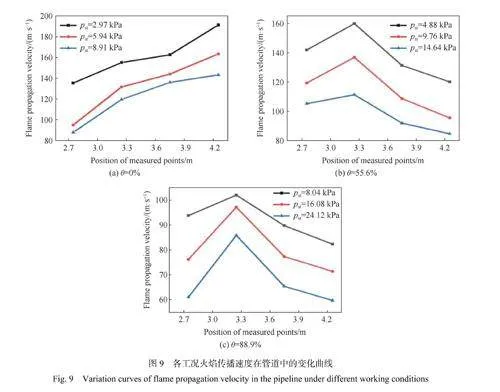

圖9給出了9種工況下管內火焰的傳播速度曲線,反映了管道后半段火焰傳播速度的變化情況,其中橫坐標指的是測點與點火端間距(2.26~4.76m)。從圖9(a)可以看出,當泄爆口阻塞比θ=0%時,泄爆口無剛性約束,火焰傳播速度整體呈逐漸增大趨勢;從圖9(b)~(c)可以看出,當泄爆口阻塞比θ=55.6%和88.9%時,泄爆口有剛性約束且剛性約束逐漸增強,火焰傳播速度趨勢轉變為先升高后降低。這是因為剛性約束增強促進了管道末端未燃區對壓力的積累,前期未燃區壓力積累較少,火焰仍加速傳播,火焰經過測點2、3時,壓力積累足夠抑制火焰傳播。所以,火焰傳播速度呈降低趨勢。

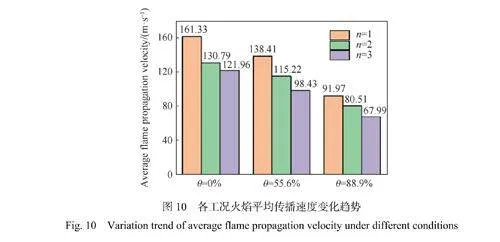

圖10給出了不同阻塞比條件下火焰平均傳播速度隨泄爆膜層數增加的變化趨勢。可以看出,隨著n的增大,3種阻塞比條件下火焰平均傳播速度均逐漸降低。θ=0%時,與n=1工況相比,n=2和3工況下火焰平均傳播速度由161.33m/s依次降低為130.79、121.96m/s,降幅為19%和24%;θ=55.6%時,與n=1工況相比,n=2和3工況下火焰平均傳播速度由138.41m/s依次降低為115.22、98.43m/s,降幅為17%和29%;θ=88.9%時,與n=1工況相比,n=2和3工況下火焰平均傳播速度由91.97m/s依次降低為80.51和67.99m/s,降幅為12%和26%。增加泄爆膜層數提高了泄爆膜總的耐拉強度,提供了更強的約束力,抑制了火焰的傳播。增大泄爆口阻塞比也可導致火焰平均傳播速度持續降低,剛性約束增強會產生更強的反射壓力波,從而更有效地反作用于火焰,抑制火焰傳播。另一方面,θ和n共同作用又會使氣粉兩相體系留存于管內的時間增長,延長了氣粉反應作用時間,也在一定程度上抑制了火焰的傳播。

2.3泄放裝置對泄放火焰形態的影響

利用高速攝像機記錄了管道內火焰傳播的瞬態圖像,進而觀察火焰結構,探究火焰傳播規律。本節中探究的火焰特征參數包括從破膜至火焰出現的時間間隔ti、火焰發光區長度Lmax和火焰持續時間te。實驗中所用高速攝像預設圖像尺寸為2432×720,圖像右端記錄泄放裝置高度為240mm,等比計算圖像實際記錄長度為810.67mm,以12列網格均分圖像,每格橫向長度為67.56mm,Lmax可以表示為:

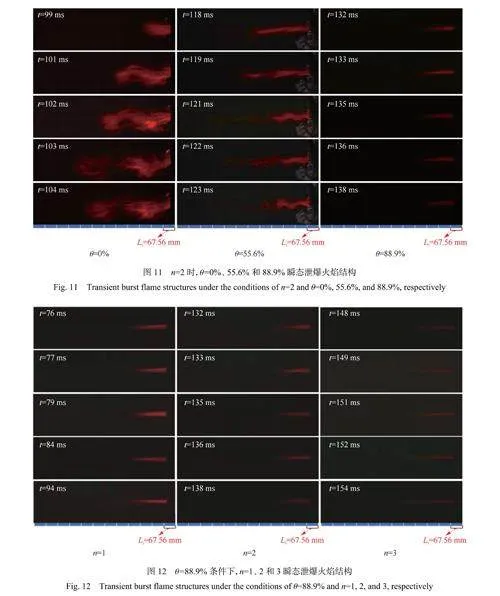

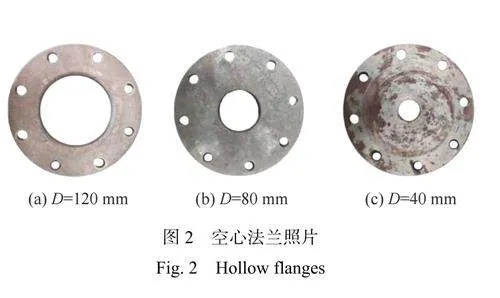

控制單一變量對實驗中的9種工況進行對比分析,發現所得實驗結果具有一致性。因此,以破膜時刻為起始點,在研究泄爆膜層數變化的影響時,選取θ=88.9%的3種工況進行分析;在研究泄爆口阻塞比變化的影響時,選取n=2的3種工況進行分析。圖11和12分別給出了n=2時不同泄爆口阻塞比工況和θ=88.9%時不同泄爆膜層數工況對應的泄爆火焰結構。

圖11比較了n=2時3種泄爆孔徑條件下的火焰結構。分析可知,對n=2工況,當θ=0%時,泄爆口無剛性約束,ti為98ms,火焰以團簇形態向管外傳播,Lmax為776.89mm,te為10ms。隨著θ的增大,ti依次增加至117和132ms,Lmax依次減小至405.36和229.70mm,te依次增加至17和45ms;與θ=0%相比,θ=55.6%和88.9%時ti分別增加了19%和35%,Lmax分別減小了48%和70%,te分別增加了70%和35%。由于泄爆口剛性約束增強,增大了壓力波的反射,促進了管內湍流程度和燃燒反應,ti因此增大;而未燃介質泄放入外界環境的量減少,導致Lmax依次減小;泄爆口阻塞比的增大降低了泄放效率,使te依次增加;隨著θ的增大,泄放火焰由簇狀火焰逐漸轉變為射流火焰,且火焰亮度逐漸減小。

圖12比較了θ=88.9%時不同泄爆膜層數工況下的火焰結構。θ=88.9%工況下剛性約束最強,可以看出,此工況下的火焰呈現為典型射流火焰。n=1時,ti為72ms,火焰呈暗紅色,Lmax為270.22mm,te為31ms。隨著n的增大,ti依次增加至132和140ms,Lmax依次減小至229.70和202.68mm,te依次增加至45和51.5ms;與n=1工況相比,n=2和3工況下ti分別增加了83%和94%,Lmax分別減小了15%和25%,te分別增加了45%和47%。這是因為n增大使管內湍流程度和燃燒反應加劇,由于泄爆法蘭的強剛性約束和泄爆膜的高耐拉強度,管內前驅壓力波經2次及以上反射至泄爆膜破裂,ti增加;反射壓力波在管內反射的次數越多,對管內燃燒及粉體熱分解反應的促進作用越明顯,致使未燃介質泄放入外界環境的量減少,降低了管外二次爆炸的劇烈程度,從而在一定程度上減小了Lmax;而管內加劇的反應促進了溫升,使更多的可燃介質參與反應,使te增加;管外二次爆炸程度降低亦使火焰亮度逐漸減小。

3結論

在自主搭建的5.5m長火焰加速管道實驗平臺上,分析了泄爆口靜態動作壓力對典型氣粉兩相燃爆特性的影響,得到以下主要結論。

(1)管道內部壓力時程曲線由于泄爆口的破裂和外部爆炸出現了2個壓力峰,同時泄爆口破膜泄放與管內反應釋能補充兩者耦合作用導致第一壓力峰出現維穩平臺,隨pst的增大,第一壓力峰值呈單調增大趨勢,且維穩時間逐漸延長;當pst>14.64kPa時,管道內部由于管內壓力活塞式反射而失去雙峰結構,呈現壓力峰值逐漸增大的三峰結構。

(2)各工況下管道后段火焰平均傳播速度呈降低趨勢,θ和n分別側重于改變剛性約束和泄爆膜抗拉強度,進而對火焰平均傳播速度產生影響,且兩者共同作用對速度的抑制有疊加效應,加劇了對火焰傳播的抑制效果,且θ的影響占主導地位。

(3)θ和n對管道外部火焰傳播具有明顯的抑制作用,兩者的增大均會引起管外火焰亮度降低,火焰發光區長度減小,破膜至火焰出現的時間間隔和火焰持續時間延長;且在n相同的情況下,θ的增大使泄爆火焰結構由簇狀火焰轉變為典型射流火焰。