基于某轎車的冗余制動系統選型計算方法

【歡迎引用】 孫曙光, 蔣帥, 隋清海, 等. 基于某轎車的冗余制動系統選型計算方法[J]. 汽車文摘,2024(XX): X-XX.

【Cite this paper】 SUN S G, JIANG S, SUI Q H, et al. Selection Calculation Method Based on the Redundant Braking System of a Car[J]. Automotive Digest (Chinese), 2024(XX): X-XX.

【摘要】針對冗余制動系統選型方法空缺的現狀,依據制動系統性能要求,提出了一種冗余制動系統相關零部件包括電機、柱塞泵和電磁閥的設計校核方法。該方法通過汽車動力學理論計算將減速度指標轉化為制動液壓指標,并通過制動系統的需液量特性將制動液壓指標轉化為排液量指標,基于響應時間要求將排液量指標轉化為流量指標,進而確定電磁閥方案是否滿足要求。基于電機和柱塞泵的結構和工作原理搭建冗余制動系統AMESim仿真模型,通過對仿真結果的分析確定電機和柱塞泵方案是否滿足要求。根據某車型整車參數和制動器參數,利用該方法進行了冗余制動系統的方案校核,該方法能夠為冗余制動系統的方案選型提供支撐。

關鍵詞:冗余制動;電磁閥;電機;選型計算

中圖分類號:U463.55 文獻標志碼:A DOI: 10.19822/j.cnki.1671-6329.20240241

Selection Calculation Method Based on the Redundant Braking System of a Car

Sun Shuguang, Jiang Shuai, Sui Qinghai, Guan Hao, Hao Zhanwu, Li Songzhan

(Global R&D Center, China FAW Corporation Limited, Changchun 130013)

【Abstract】 For the vacancy of the redundant braking system selection method, according to the performance requirements of the braking system, a design and verification method for the relevant components of the redundant braking system including motor, piston pump and solenoid valve was proposed. In this method, the deceleration index is transformed into the brake fluid pressure index through the theoretical calculation of vehicle dynamics, and the brake fluid pressure index is transformed into the liquid volume index through the pressure-volume characteristics of the braking system, and the liquid volume index is transformed into the flow index based on the response time requirement, so as to determine whether the solenoid valve scheme meets the requirements. Based on the structure and working principle of the motor and piston pump, the AMESim simulation model of the redundant braking system was established, and the simulation results were analyzed to determine whether the motor and piston pump scheme met the requirements. According to the vehicle parameters and brake parameters of a certain vehicle, the scheme check of the redundant braking system is carried out by using this method, which could provide support for the scheme selection of the redundant braking system.

Key words: Redundant brake, Solenoid valve, Electric motor, Selection calculation

0 引言

隨著汽車產業逐漸進入電動化和智能化時代,制動系統也在不斷創新,對于具備L3以上自動駕駛級別的車輛,制動系統需要具有冗余主動制動功能,要求制動系統配備冗余制動裝備。冗余制動系統(Redundant Braking System, RBS)需要滿足國家標準《乘用車制動系統技術要求及試驗方法》GB 21670—2008要求,標準要求行車制動系產生的車輛減速度不應低于6.43 m/s2,且達到6.43 m/s2減速度的響應時間不超過0.6 s。冗余制動系統RBS需要滿足一定的建壓能力,即RBS的建壓響應延遲時間不超過150 ms、RBS的建壓能力不小于10 MPa,冗余制動系統RBS在工作時需要保證車輪不抱死,即在高附路面輪胎抱死時間不大于100 ms,在低附路面輪胎抱死時間不大于500 ms。本文針對冗余制動系統RBS,基于法規和相關要求,提出一種選型匹配方法。

1 冗余制動系統結構和工作原理

1.1 冗余制動系統結構

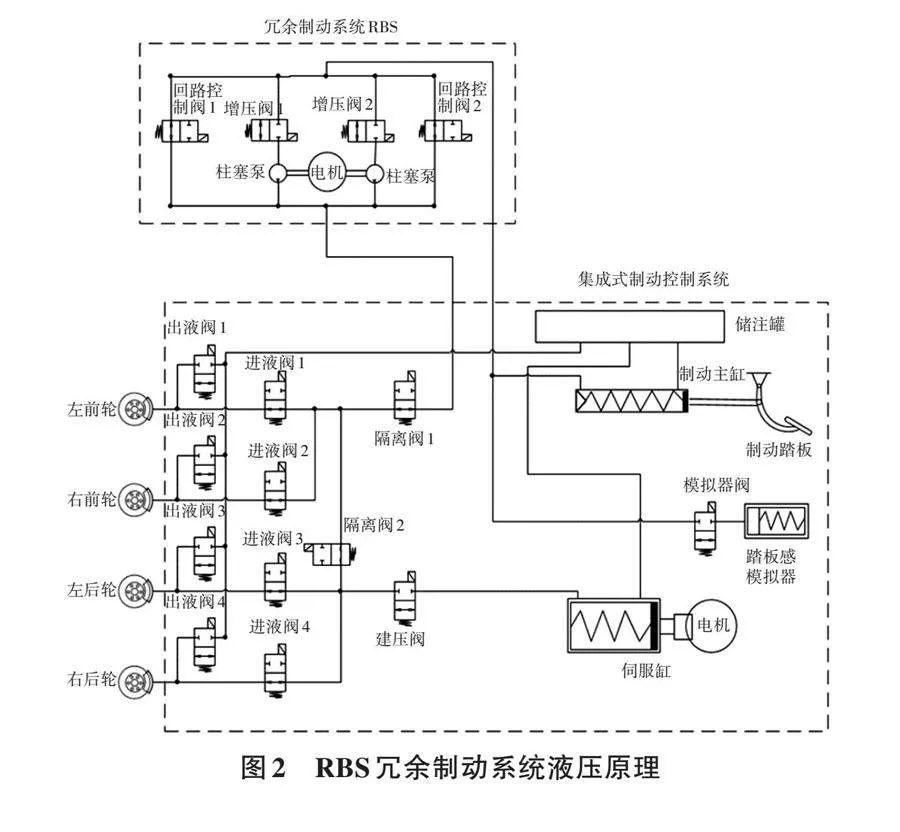

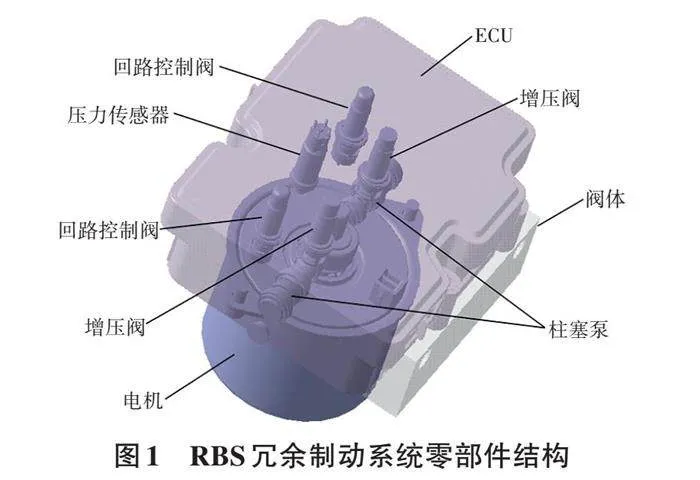

RBS冗余制動系統零部件結構如圖1所示。RBS包含電機、2個柱塞泵、4個電磁閥、閥體和電子控制單元(Electronic Control Unit, ECU)等零部件,4個電磁閥包括2個常開回路控制閥和2個常閉增壓閥。RBS外部有1個進液口和1個出液口,通過油管分別與集成式制動控制系統相連接。

1.2 冗余制動系統工作原理

冗余制動系統收到制動請求時,集成式制動控制系統因故障未響應時,RBS響應制動請求進行主動建壓制動,2個回路控制閥上電關閉,同時2個增壓閥上電打開,電機上電帶動2個柱塞泵旋轉建壓,當車輪趨近抱死時,通過控制2個回路控制閥的通斷來控制輪邊制動力矩水平,當制動請求取消時,電機下電停止工作,2個增壓閥下電關閉,2個回路控制閥下電打開,輪邊制動液通過2個回路控制閥回到儲液罐。RBS冗余制動系統液壓原理如圖2所示。

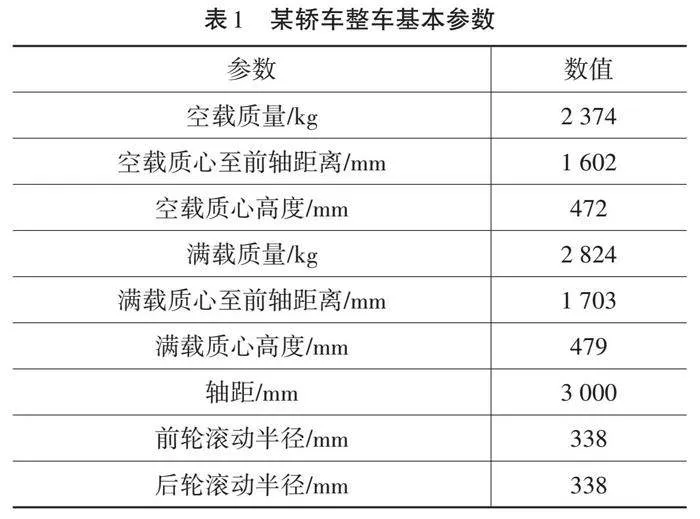

2 整車和制動器參數

某轎車整車基本參數包括整車質量、軸荷分配、質心高、軸距和輪胎滾動半徑,其中空載質量表示整備質量+150 kg(150 kg加在前排座椅上),見表1。

某轎車制動器基本參數包括制動鉗活塞直徑、摩擦片摩擦系數和有效制動半徑,見表2。

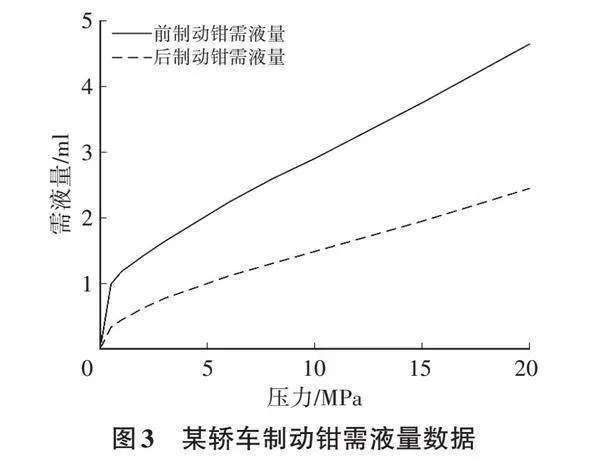

進某轎車制動鉗缸體的制用液需液量與制動液壓力關系圖見圖3。

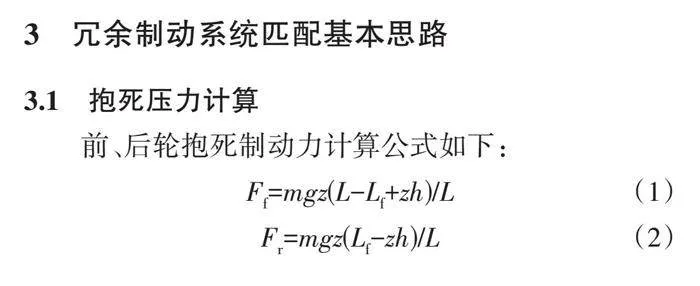

3 冗余制動系統匹配基本思路

3.1 抱死壓力計算

前、后輪抱死制動力計算公式如下:

Ff=mgz(L-Lf+zh)/L (1)

Fr=mgz(Lf-zh)/L (2)

式中:Ff為前輪制動力,Fr為后輪制動力,m為整車質量,L為軸距,Lf為質心至前軸距離,h為質心高度,g為重力加速度,z為制動強度。

前、后輪抱死制動力矩計算公式如下:

Mf=FfRf (3)

Mr=FrRr (4)

式中:Mf為前輪制動力矩,Mr為后輪制動力,Rf為前輪滾動半徑,Rr為后輪滾動半徑。

前、后輪制動器制動能力計算公式如下:

Cpf=πdf2μfrf/1 000 (5)

Cpr=πdr2μrrr/1 000 (6)

式中:Cpf為前制動器制動能力,Cpr為后制動器制動能力,df為前制動鉗活塞直徑,dr為后制動鉗活塞直徑,μf為前摩擦片摩擦系數,μr為后摩擦片摩擦系數,rf為前制動器有效制動半徑,rr為后制動器有效制動半徑。

前、后輪抱死壓力計算公式如下:

Pf=Mf/Cpf (7)

Pr=Mr/Cpr (8)

式中:Pf為前輪抱死壓力,Pr為后輪抱死壓力。

3.2 回路控制閥流量校核

RBS工作時要求高附路面車輪抱死時間小于100 ms,低附路面車輪抱死時間小于500 ms,如果車輪出現抱死,會開啟回路控制閥進行泄壓。

高附路面附著系數一般為0.7~1.0,這里取最小值0.7,根據式(1)~式(8),代入整車基本參數和制動器基本參數,計算的空載高附路面前、后輪抱死壓力分別為5.79 MPa、6.14 MPa,計算的滿載高附路面前、后輪抱死壓力分別為6.56 MPa、7.78 MPa,取前后輪抱死壓力的最小值5.79 MPa,對圖3中的制動鉗需液量進行插值,得出對應的需液量為3.28 mL,RBS的最大建壓能力為10 MPa,對圖3中的制動鉗需液量進行插值,得出10 MPa壓力對應的需液量為4.39 mL,為避免抱死,單個回路控制閥釋放的制動液體積為1.11 mL,單個回路控制閥要求的最小流量為11.1 mL/s。

低附路面附著系數一般為0.1~0.3,這里取最小值0.1,根據式(1)~式(8),代入整車基本參數和制動器基本參數,計算的空載低附路面前、后輪抱死壓力分別為0.69 MPa、1.07 MPa,滿載前、后輪抱死壓力分別為0.77 MPa、1.35 MPa。取前后輪抱死壓力的最小值0.69 MPa,對圖3中的制動器需液量進行插值,得出對應的需液量為1.43 mL,RBS的最大建壓能力為10 MPa,對圖3中的制動器需液量進行插值,得出10 MPa壓力對應的需液量為4.39 mL,為避免抱死,單個回路控制閥釋放的制動液體積為2.96 mL,單個回路控制閥要求的最小流量為5.92 mL/s。

回路控制閥的設計流量為24.33 mL/s,滿足以上要求。

3.3 電機和柱塞泵參數校核

RBS建壓能力要求≥10 MPa,RBS工作時的響應延遲時間要求≤150 ms,RBS工作時達到6.43 m/s2減速度的時間要求≤600 ms。電機相關參數,如表3所示。

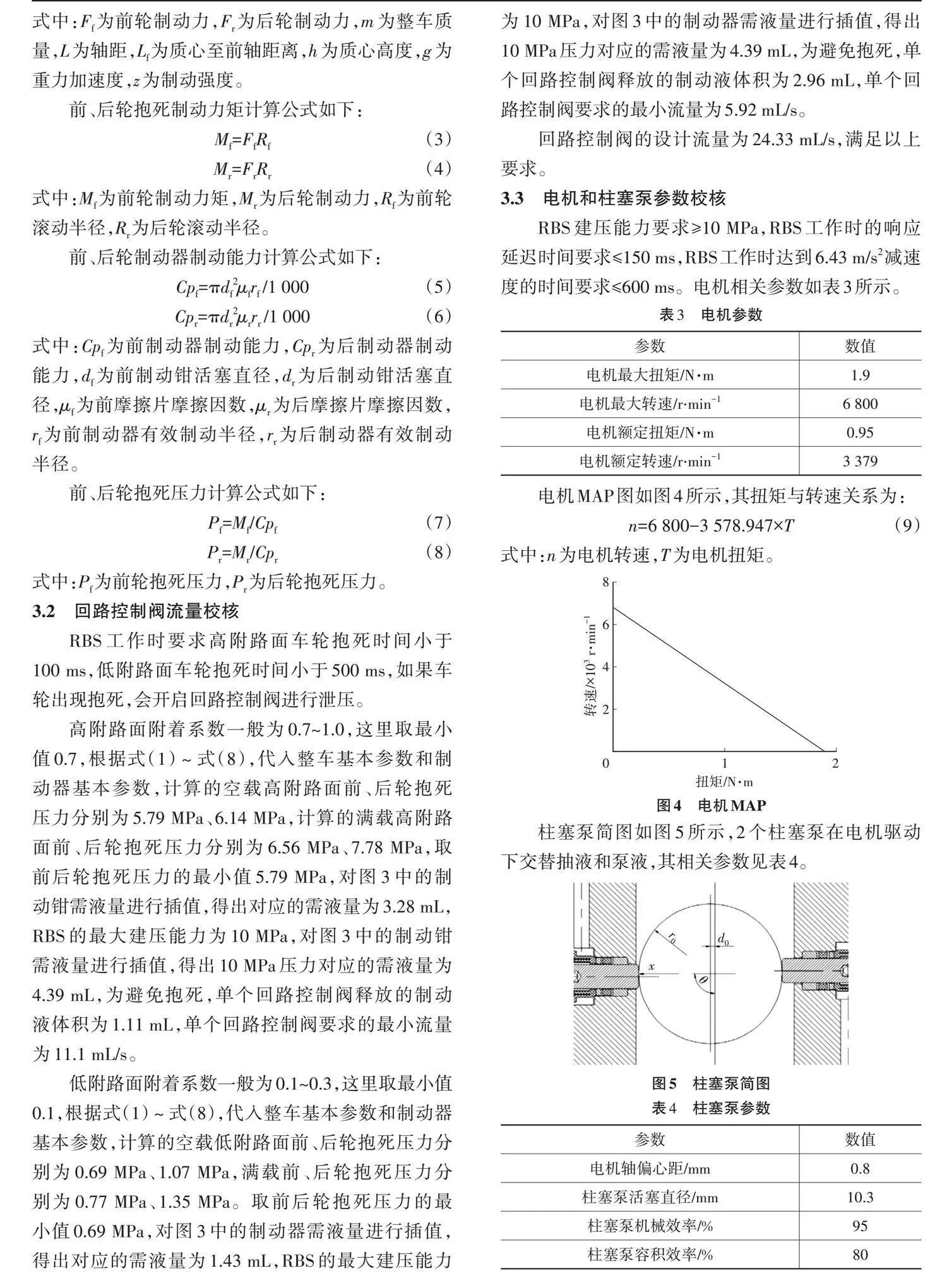

電機MAP圖如圖4所示,其扭矩與轉速關系為:

n=6 800-3 578.947×T (9)

式中:n為電機轉速,T為電機扭矩。

柱塞泵簡圖如圖5所示,2個柱塞泵在電機驅動下交替抽液和泵液,其相關參數見表4。

柱塞泵抽液時,柱塞泵對電機無作用力,柱塞泵泵液時,柱塞泵作用在電機上的力為:

F=πd2p/(4η1) (10)

式中:F為作用在柱塞上的力;d為柱塞泵活塞直徑,p為系統液壓力,η1為柱塞泵機械效率。

柱塞泵泵液時,柱塞泵和電機軸接觸點距離電機旋轉中心的垂直距離為:

y=d0cosθ (11)

式中:y為柱塞泵和電機軸接觸點距離電機旋轉中心的垂直距離,d0為電機軸偏心距。

柱塞泵泵液時,柱塞泵作用在電機上的力矩為:

M=Fy (12)

式中:M為柱塞泵作用在電機上的力矩。

根據式(10)~式(12),代入電機最大扭矩參數和柱塞泵參數,同時取θ=0,計算的系統最大建壓能力為27 MPa。

電機每旋轉一周,作用在電機上的平均力矩為:

[M=1π-π2π2M] (13)

式中:[M]為作用在電機上的平均力矩。

根據式(10)~式(13),代入電機額定扭矩參數和柱塞泵參數,計算的系統最大建壓能力為21.2 MPa。

根據以上計算結果,RBS最大建壓能力滿足≥10 MPa的要求。

根據圖5柱塞泵結構簡圖,單個旋轉周期單個柱塞泵的流量為:

q0=πd2d0η2/2 000 (14)

式中:q0為單個旋轉周期柱塞泵的流量,η2為柱塞泵容積效率。

根據式(14),代入柱塞泵參數,計算的單個旋轉周期單個柱塞泵的排量為0.106 7 mL/r?min-1。

電機額定轉速下單個柱塞泵的流量為:

q額定=q0n額定/60 (15)

式中:q額定為單個旋轉周期柱塞泵的流量,n額定為電機額定轉速,η2為柱塞泵容積效率。

根據式(15),代入電機額定轉速參數,計算的電機額定轉速下單個柱塞泵的流量為6 mL/s。

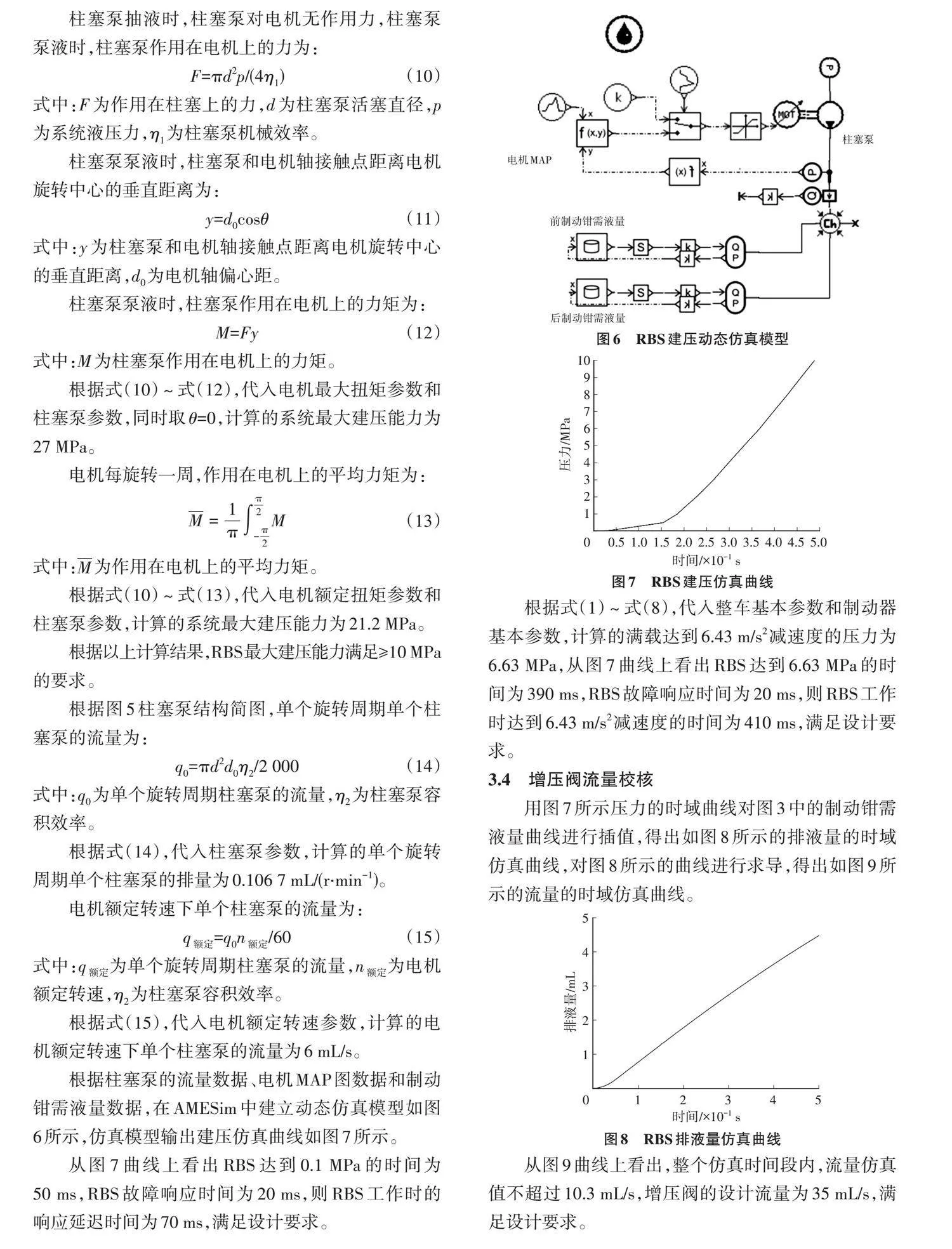

根據柱塞泵的流量數據、電機MAP圖數據和制動鉗需液量數據,在AMESim中建立動態仿真模型如圖6所示,仿真模型輸出建壓仿真曲線如圖7所示。

從圖7曲線上看出RBS達到0.1 MPa的時間為50 ms,RBS故障響應時間為20 ms,則RBS工作時的響應延遲時間為70 ms,滿足設計要求。

根據式(1)~式(8),代入整車基本參數和制動器基本參數,計算的滿載達到6.43 m/s2減速度的壓力為6.63 MPa,從圖7曲線上看出RBS達到6.63 MPa的時間為390 ms,RBS故障響應時間為20 ms,則RBS工作時達到6.43 m/s2減速度的時間為410 ms,滿足設計要求。

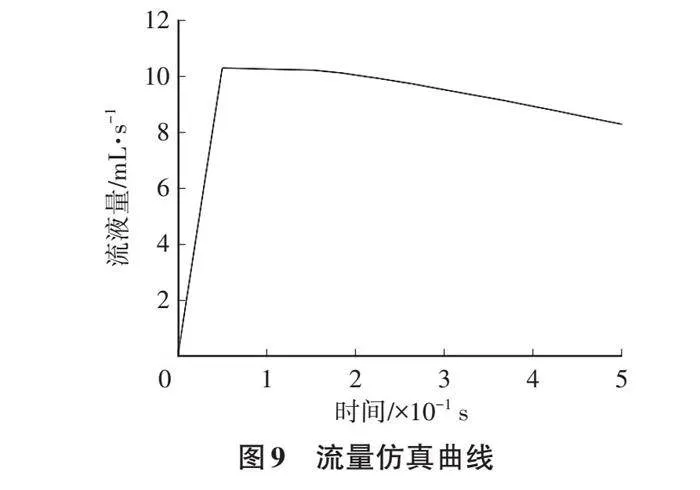

3.4 增壓閥流量校核

用圖7所示壓力的時域曲線對圖3中的制動鉗需液量曲線進行插值,得出如圖8所示的排液量的時域仿真曲線,對圖8所示的曲線進行求導,得出如圖9所示的流量的時域仿真曲線。

從圖9曲線上看出,整個仿真時間段內,流量仿真值不超過10.3 mL/s,增壓閥的設計流量為35 mL/s,滿足設計要求。

4 結束語

本文以某轎車為基礎,從冗余制動系統的物理結構和工作原理出發,依據制動性能要求,并基于冗余制動系統相關部件的結構和性能參數,進行了冗余制動系統相關零部件的方案設計校核,校核結果表明冗余制動系統硬件方案滿足某轎車的冗余制動性能要求,該方法可用于指導冗余制動系統的設計開發。制動器能力、需液量、柱塞泵排量和電機扭矩等參數會影響冗余制動性能的校核結果,后續可根據冗余制動性能目標進行正向分解,從而保證在滿足冗余制動性能要求的前提下獲得更優的冗余制動系統方案。

參 考 文 獻

[1] 余志生. 汽車理論[M]. 北京: 機械工業出版社, 2009: 89-128.

[2] 龍明江.汽車液壓制動系統匹配與動力學分析研究[D]. 長春: 吉林大學, 2016: 13-83.

[3] 崔英偉, 孫坤, 劉振興, 等. 油液體積彈性模量的測量[J]. 液壓氣動與密封, 2012(3): 17-19.

[4] Kubota H, Endo R, Odake A. 雙系統冗余(助力器/ESC)電控制動系統開發[C]// 2022中國汽車工程學會年會暨展覽會. 上海: 中國汽車工程學會, 2022.

(責任編輯 明慧)