螺紋抽釘自動組裝系統設計

摘要:針對多規格螺紋抽釘的自動化批產需求,分析螺紋抽釘結構和裝配工藝特點,基于模塊化思想設計一種螺紋抽釘自動組裝系統,實現自動上料、定位、組裝及檢測等功能,具有結構緊湊、可靠性高和實用性強的特點。

關鍵詞:非標設計;自動化裝配;螺紋抽釘;自動擰緊;轉矩檢測

中圖分類號:TH122文獻標志碼:A文章編號:1671-5276(2024)06-0123-05

Abstract:For the demand of automatic batch production of multi-specification thread pulling screws, the structure and assembly process characteristics of thread pulling screws are analyzed, and an automatic assembly system of thread pulling screws is designed based on the idea of modularization to realize the functions of automatic feeding, positioning, assembly and detection, which has the characteristics of compact structure, high reliability and strong practicability.

Keywords:non-standard design; automatic assembly; thread pulling screw; automatic tightening; torque testing

0引言

螺紋抽釘作為一種新型連接件,適用于開敞性不夠的場合,已經在復合材料的結構裝配中得到了廣泛應用[1]。但目前螺紋抽釘依然大量依賴人工裝配,導致實際生產中的效率低、成本高等問題,因此急需提高抽釘裝配的自動化水平。典型的自動化裝配設備大部分采用螺栓、拉鉚釘等標準緊固件,其結構和裝配工藝相對簡單,目前已有很多相關研究,如郝欣妮等[2]設計了一種可實現多規格螺母自動上料的自動擰緊機系統;田永成等[3]提出了一種在線式輪裝制動盤螺栓自動擰緊機,利用絲杠變徑機構實現不同規格的輪盤擰緊。但對于螺紋抽釘這類復雜結構緊固件,其裝配不僅包括各零件組裝,還包括碾薄和壓窩等收口加工工序,其自動裝配難度明顯高于普通緊固件產品, 現有類似的復雜緊固件自動裝配系統如某公司[4]研發的用于膨脹螺栓組裝的專用自動化設備又因其易卡頓、控制系統不穩定等問題難以適應螺紋抽釘自動裝配要求。

針對上述問題,本文開展了螺紋抽釘自動組裝系統的結構設計研究。在結構和裝配工藝分析的基礎上,基于模塊化思想設計了系統總體方案,提出了核心裝配模塊的結構設計,設計了控制系統的運行邏輯,實現了多規格螺紋抽釘產品的自動化裝配。

1螺紋抽釘裝配工藝分析

1.1螺紋抽釘組件

如圖1所示,螺紋抽釘組成零件及其材料為芯桿(高溫合金)、管體(不銹鋼)、環圈(乙縮醛)、釘體(鈦合金)和驅動螺母(合金鋼)。裝配時需先用工裝釘將環圈壓至管體,再依次完成管體環圈組合體、釘體、驅動螺母到芯桿上的裝配,最后進行管體碾薄及釘體周邊120°三點壓窩,同時對碾薄和壓窩處的尺寸有檢測要求。

1.2自動裝配難點

1)作為一種用于抽釘批量化生產組裝的專用技術設備,既要滿足多規格產品自動組裝需求,還要保證一定的生產效率。

2)抽釘組件牙型結構特殊,旋緊工藝難度較大。芯桿后段直徑較粗,旋擰時螺紋深度不同,且芯桿末端以及釘體螺母旋入端口沒有倒角,無法順滑入絲,如圖2所示。如果旋擰時釘體及芯桿同軸度不滿足要求,便會導致裝配時提前擰死。

2組裝系統總體機械結構設計

2.1系統布局設計

抽釘的自動組裝過程以平移和旋轉為主,整體產線布局一般可采用平行流水線或分度盤兩種形式[5],而這兩種方式各有優劣:1)流水線設置方便,可設置平行工序,作業周期時間短,但對于多規格產品而言生產彈性較差;2)分度盤結構緊湊,可以減少多余的零件夾持、取放動作,生產彈性較好,但是對于生產節拍控制要求較高。

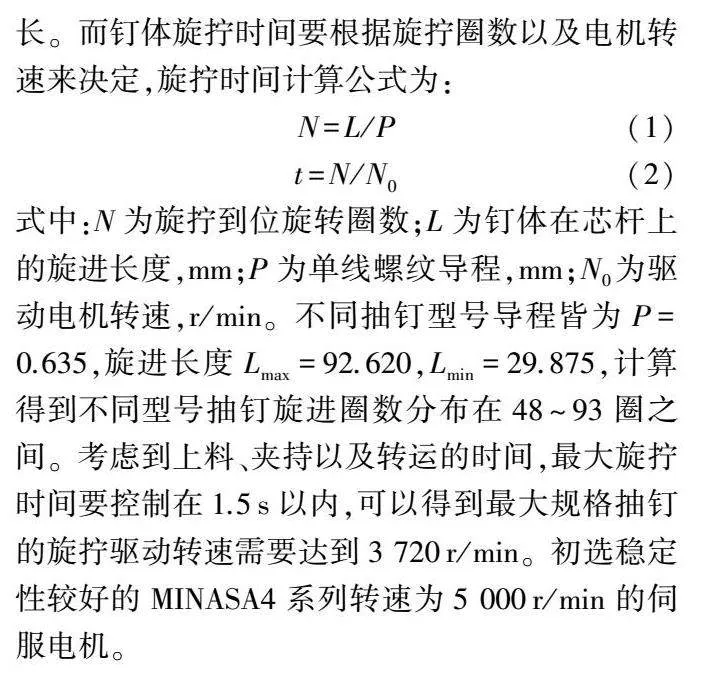

依照批量裝配的效率要求,提出了每分鐘裝配20個的目標,即每3s完成一個抽釘的裝配。經過對各裝配工藝的初步評估,擰釘體需將釘體旋進芯桿,且旋擰距離較長,工藝上所需裝配時間長。而釘體旋擰時間要根據旋擰圈數以及電機轉速來決定,旋擰時間計算公式為:

式中:N為旋擰到位旋轉圈數;L為釘體在芯桿上的旋進長度,mm;P為單線螺紋導程,mm;N0為驅動電機轉速,r/min。不同抽釘型號導程皆為P=0.635,旋進長度Lmax=92.620,Lmin=29.875,計算得到不同型號抽釘旋進圈數分布在48~93圈之間。考慮到上料、夾持以及轉運的時間,最大旋擰時間要控制在1.5s以內,可以得到最大規格抽釘的旋擰驅動轉速需要達到3 720r/min。初選穩定性較好的MINASA4系列轉速為5 000r/min的伺服電機。

考慮到抽釘型號較多,采用平行流水線生產彈性較差,因此擬采用分度盤來實現裝配工位的轉換,裝配時芯桿固定在分度盤上,將其他零件依次裝配在芯桿上。同時,為了減少各執行元件的動作行程,減小諸如氣缸沖擊等對于裝配機構的影響,采用立式的旋擰夾持機構完成各工序的裝配。整套方案所有動作結構采用螺栓連接的形式組裝在轉運滑臺以及支撐機構上,同時用伺服電機以及氣缸提供旋轉以及平移所需要的動力,其相關結構一般利用PLC控制運行[6]。

2.2總體系統介紹

依照總體工藝流程,本文提出的自動組裝系統主要組成部分如圖3所示。

本自動組裝系統采用分度盤的旋轉定位實現螺紋抽釘不同工序的依次加工。抽釘在各個工位的工作步驟如下。

1)上芯桿模塊:振動盤上料后,由氣動手指夾持再利用滑臺氣缸和導軌滑臺完成各向運輸,將芯桿轉運放置在分度盤相應工位上。

2)管體環圈壓裝模塊:在管體和環圈經錯料裝置完成分料,由氣動手指夾持,再經180°回轉將夾持好的零件運至壓裝工位上,裝有工裝釘的導軌滑臺機構向下移動將環圈壓至管體上。

3)組合體套芯桿模塊:套芯桿轉運裝置與上芯桿轉運裝置類似,都由氣動手指夾持及滑臺轉運后套至芯桿上。

4)擰釘體模塊:釘體由振動盤排列上料,由氣動手指夾持,經滑臺轉運后,由旋擰機構將釘體旋擰至分度盤上的芯桿內。

5)擰螺母模塊:擰螺母機構將螺母由旋擰機構夾持,利用滑臺模組轉運,最后完成螺母在芯桿上的旋擰。

6)收口模塊:螺紋抽釘需要依次實現管體碾薄和釘體收口,且在管體碾薄后需要對碾薄尺寸進行檢測,因此需將裝配好的零件夾持至管體碾薄工位完成碾薄后,由另一滑臺模組轉運至檢測工位夾持檢測,最后送至釘體收口工位完成釘體收口及下料。

7)次品回收模塊:當檢測到次品時,其余系統停止,由分度盤將次品運至次品回收工位上。

8)分度盤:在一定時間內所有工位裝配或下料完成后,轉動60°,將各工位零件運送至下一工位,保證生產的同步性。

3釘體旋擰模塊結構設計

3.1釘體自動旋擰方案分析

釘體自動擰緊裝置需要實現的功能如下:1)可以夾持由錯料機構頂起的釘體,且夾持機構可更換以適配不同規格零件;2)將釘體轉運至分度盤指定工位上;3)驅動擰緊裝置旋擰,且在旋擰時通過轉矩的反饋判斷旋擰是否到位。

對于夾持機構,目前的常規螺母自動擰緊裝置多采用磁吸式套筒以及彈出式快換頭來滿足多規格螺母自動擰緊的需求;但釘體采用的是鈦合金材料,而且無法保證裝配時同軸度。因此采用對心較好的氣動抓手來夾取,針對不同規格釘體直接更換冶具即可。

為提高螺紋旋擰的可靠性,一方面需設計扶正機構,利用夾爪夾持芯桿下端提供輔助定位;另一方面在主軸上設置轉矩傳感器,對釘體是否旋擰到位進行實時反饋,確保旋擰到位后及時停止,同時在分度盤上設置壓力傳感器,在壓力異常時停機檢查以排除異常情況。

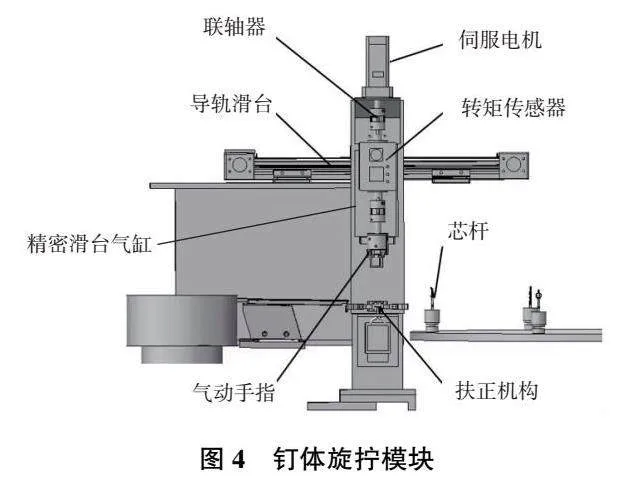

3.2釘體旋擰模塊機械結構

釘體旋擰模塊的機械結構如圖4所示,主要包含轉運機構、自動擰緊機構及扶正機構。擰釘體模塊工作步驟為:釘體通過上料機構到達指定位置后,由PLC控制滑臺氣缸帶動擰緊機構向下移動夾取釘體,夾取后上移并通過安裝限位的導軌滑臺將擰緊機構移至旋擰工位上方。為防止產生干涉,采用Y型氣動手指作為扶正機構夾持芯桿下端。后由滑臺氣缸下移至指定位置并施加一定壓力,電機首先慢轉將釘體旋入芯桿2~3圈保證入絲,接著增大轉速將釘體全部擰至芯桿上,同時控制扶正夾爪松手。旋擰到位后夾持機構松手離開。同時,由轉矩傳感器和壓力傳感器進行檢測,當數值出現異常時及時停機,將加工出錯零件運至次品回收機構,并檢查相關故障。

3.3釘體旋擰模塊同軸度驗證

同軸度的計算選擇使用求距法[7]。求距法求解同軸度是計算被測元素和基準元素軸線間最大距離的2倍,即用關系計算出被測元素和基準元素的最大距離后,將其乘2即可。

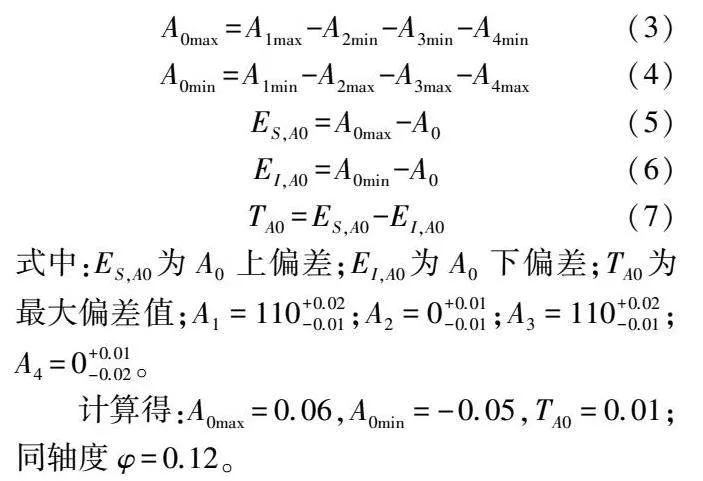

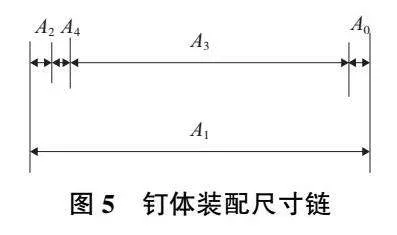

釘體從上料到旋擰工位的尺寸鏈如圖5所示。

A1為分度盤旋擰工位軸線與釘體夾持工位軸線之間的距離;

A2為被夾持后釘體的軸線與夾持前釘體軸線之間的偏移距離;

A3為被夾持后釘體的軸線與轉運到達旋擰工位時釘體軸線之間的距離;

A4為滑臺氣缸固定部分與連接件之間的安裝誤差。

式中:ES,A0為A0上偏差;EI,A0為A0下偏差;TA0為最大偏差值;A1=110+0.02-0.01;A2=0+0.01-0.01;A3=110+0.02-0.01;A4=0+0.01-0.02。

計算得:A0max=0.06,A0min=-0.05,TA0=0.01;同軸度φ=0.12。

根據李洪等[8]對同軸度對螺栓連接的影響研究并結合抽釘實際生產經驗,確定釘體旋擰時同軸度需要在0.15mm以下,保證在驅動釘體慢轉時可以將釘體旋入芯桿不脫落,再由螺紋旋合作用帶動釘體旋入芯桿。

4自動組裝系統仿真驗證及分析

為了驗證螺紋抽釘自動組裝系統的各運動機構能否滿足要求,并滿足各部分模塊生產節拍的一致性以及生產抽釘的效率要求,本文利用ADAMS進行了各模塊動力學仿真分析。

4.1自動組裝系統裝配時間

采用分度盤裝配對于生產節拍的一致性有很高要求,需要在分度盤旋轉至下一工位前完成本道工序裝配,且各執行機構要及時退出工位,因此需要驗證預設時間能否完成裝配,且生產效率能否達到要求。本系統依照裝配要求以及所選各型零件對裝配時間進行設置。

4.2ADAMS模塊仿真分析

ADAMS軟件可以對虛擬機械系統進行靜力學、運動學和動力學分析,輸出位移、速度、加速度和反作用力曲線。但對于復雜模型,ADAMS需要借助專業的三維建模軟件(如SolidWorks、UG等)完成三維建模再進行導入。

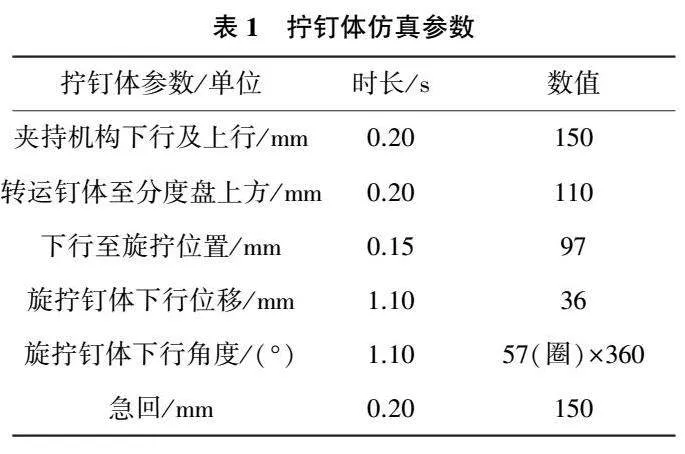

這里以擰釘體模塊為例,首先設置各零件相應的質量,再通過約束庫以及力庫設置固定副、平移副和轉動副等約束,并且對這些運動副添加STEP驅動函數,具體參數設置如表1所示。

經過仿真可得到如圖6所示的某規格釘體速度以及角速度曲線,整體加工時間為2.5~2.6s,可以看出在擰釘體模塊運行過程中釘體旋擰時先緩慢入絲再以相對順滑的旋轉完成釘體旋擰。

通過對各模塊及整體進行仿真分析,確保了所設時間能夠實現分度盤上各模塊生產節拍一致,同時在裝配過程中各模塊之間不會產生干涉,對于不同規格型號零件僅需要微調裝配及等待時間便可保證生產節拍一致。因此,針對多型號螺紋抽釘的自動裝配,采用分度盤裝配相較平行流水線更加合適。

5自動擰緊機控制系統

自動擰緊機利用PLC控制設備運行,其控制流程如圖7所示。

根據前文對于各系統的結構設計,在對子系統進行控制時,需要實現的功能有:

1)制定相應的通信協議,控制各子系統的執行機構運動;

2)設計選取合適的電機、傳感器、氣動元件的控制方案,實現電機轉速以及各執行機構位置的精確控制;

3)通過對各子系統信號的控制,完成子系統的相互配合,實現生產協調同步;

4)上位機系統要將諸如視覺檢測提取的圖像數據信息等及時反饋,將獲得的數據信息解讀并完成對于各系統的控制。

6結語

針對螺紋抽釘自動裝配的問題,本文設計研究了螺紋抽釘自動組裝系統。通過對自動組裝系統機械結構和控制系統的設計,完成了螺紋抽釘的自動組裝,實現了螺紋抽釘各零件自動上料、組裝、檢錯、下料。實際使用中發現由于芯桿的制造工藝問題,在自動旋擰時若螺紋涂層不均勻或者殘余毛刺較大可能會導致旋擰擰死而導致加工失敗,但是相比人工旋擰仍然能夠大幅提高生產效率。

參考文獻:

[1] 李榮霞. 大底腳螺紋抽釘鉚接工藝研究[J]. 科技創新與應用,2016(16):113.

[2] 郝欣妮,高艷,MOHAMMED A E A,等. 面向多規格螺母的自動擰緊機系統[J]. 制造技術與機床,2022(4):88-93.

[3] 田永成,黃丙慶,李云鵬. 在線式輪裝制動盤螺栓自動擰緊機的設計和應用[J]. 機床與液壓,2020,48(4):120-122.

[4] 王延強. 高效非標膨脹螺栓自動化組裝機設計及關鍵技術研究[D]. 邯鄲:河北工程大學,2019.

[5]SIERLA S,KYRKI V,AARNIO P,et al. Automatic assembly planning based on digital product descriptions[J]. Computers in Industry,2018,97:34-46.

[6] 戴俊. 基于PLC控制的物料自動檢測與分揀系統設計[D]. 大連:大連理工大學,2015.

[7] 劉明周,蔣倩男,葛茂根. 基于機器視覺的裝配動作自動分割與識別[J]. 中國機械工程,2017,28(11):1346-1354.

[8] 李洪,黃建峰,張清泉,等. 法蘭-螺栓聯接對加速器對中裝配同軸度的影響[J]. 四川大學學報(工程科學版),2007,39(3):155-159.

收稿日期:20221107

基金項目:天津市緊固連接技術企業重點實驗室開放課題資助項目(TKLF2021-02-B-01)

第一作者簡介:郭雙雙(1988—),男,河南新鄉人,高級工程師,碩士,研究方向為機械制造及自動化,3335657966@qq.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.024