基于ARM的測力輪對標定試驗臺控制系統研究

摘要:針對現有測力輪對標定試驗臺控制系統的發展現狀,設計一種基于ARM的測力輪對標定試驗臺控制系統。完成控制系統硬件電路的設計和軟件功能的開發,實現液壓加載控制、伺服電機控制等功能,并對相關功能進行測試。結果表明:基于ARM的測力輪對標定試驗臺控制系統功能完備、資源豐富、集成度和自動化程度高,輪對正轉和反轉的分度控制精度分別為0.42‰和0.46‰,施加2 t載荷下的左輪垂向力、右輪垂向力、左輪橫向力和右輪橫向力的加載控制精度分別為0.45‰、0.25‰、0.105%和0.160%,滿足試驗臺標定功能需求。

關鍵詞:軌道機車;試驗臺;測力輪對;ARM;控制系統

中圖分類號:TP273文獻標志碼:B文章編號:1671-5276(2024)06-0224-05

Abstract:This article designs an ARM-based control system for instrumented wheelset calibration test bench to address the current development status of the control system for instrumented wheelset calibration test benches, hardware circuit design and software function development of the control system are completed, functions such as hydraulic loading control and servo motor control are implemented, and the relevant functions are tested. The results show that the control system of the ARM based instrumented wheelset calibration test bench has complete functions, rich resources, high integration and automation degree. The indexing control accuracy of the wheel set forward and reverse rotation is 0.42‰ and 0.46‰, respectively. The loading control accuracy of the left wheel vertical force, right wheel vertical force, left wheel lateral force, and right wheel lateral force under a load of 2 tons is 0.45‰, 0.25‰, 0.105%, and 0.160%, respectively, meeting the functional requirements of the calibration test bench.

Keywords:rail vehicle; test bench; instrumented wheelset; ARM; control system

0引言

測力輪對是一種輪軌力直接測量方式,在實際線路的輪軌力測量中起重要作用,同時測力輪對的輪軌力測量技術依賴于測力輪對的精度。測力輪對標定是利用測力輪對開展線路動力學試驗的基礎[1],其精確標定可提升測力輪對的靈敏度并有效消除縱向及橫向作用力的耦合干擾[2]。

測力輪對標定試驗臺是保證輪軌力測量精度、檢驗測力輪對性能指標的關鍵設備。國內許多學者針對不同測力輪對標定試驗臺開展了控制系統的設計與研制。張一文[3]研制了一種基于Beckhoff控制系統的測力輪對標定試驗臺控制系統,以IPC為核心,通過EtherCAT總線實現系統內部各模塊的通信和控制,實現了加載控制及電機控制等功能。林健喬[4]設計了一種測力輪對標定試驗臺加載同步控制系統,包含輸出模塊、IPC模塊、伺服驅動模塊、I/O模塊等,采用總線控制的系統構架實現相關功能的控制。彭路星[5]設計了一種測力輪對標定試驗臺電液伺服加載系統,采用PCI板卡實現加載過程控制及數據采集,采用運動控制卡實現輪對的分度旋轉控制等。

本文基于ARM的測力輪對標定試驗臺控制系統旨在簡化測力輪對標定過程,改善測力輪對標定精度,提高測力輪對標定的自動化程度。基于ARM的嵌入式控制系統,無論是在控制精度、速度、自動化程度,還是在集成度、性價比等方面都是現有控制系統無法比擬的。以ARM微處理器為核心,向外拓展功能模塊及數字化芯片,提高了系統的集成度和可靠性,充分發揮了ARM微處理器的優點,降低了系統成本,為測力輪對標定試驗臺控制系統的開發提供了新的思路。

1測力輪對標定試驗臺原理及結構

圖1為測力輪對標定試驗臺的結構簡圖,它主要由輪對、牽引電機、分度電機及加載裝置等組成。牽引電機可帶動輪對以一定速度轉動并實現調速功能。分度電機用于控制測力輪對的旋轉,以實現不同角度的加載。垂向加載裝置及橫向加載裝置用于向車輪踏面和車輪輻板內側的指定作用點施加載荷。標定過程由電機控制輪對旋轉,并由液壓加載裝置對輪對指定作用點施加載荷以獲取車輪輻板的微應變,為相關性能指標的計算提供數據。

2控制系統硬件設計

2.1控制系統硬件整體框圖

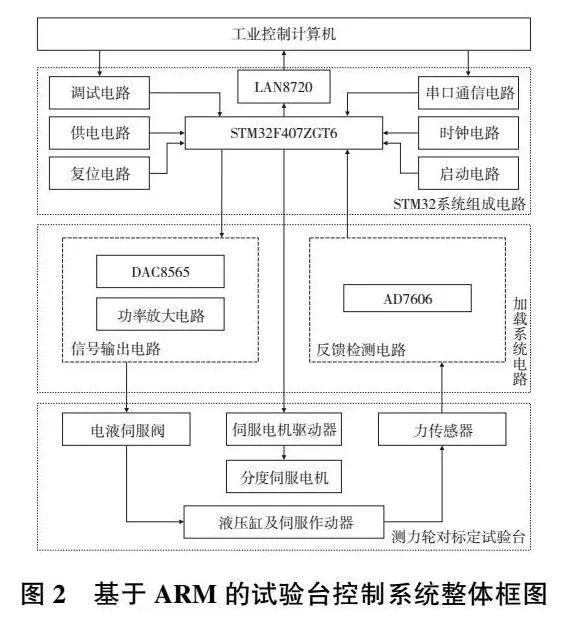

ARM(advanced RISC machines)是英國Acorn公司設計的低功耗高性能RISC微處理器,廣泛應用于嵌入式控制系統。本文采用基于ARM Cortex-M4架構的STM32F407作為系統的核心控制單元,這是一款高性能、低功耗、硬件功能強大、外設資源豐富的32位微處理器[6],具備多達140個功能豐富的I/O口,便于外部模塊拓展,豐富了系統功能的集成度。芯片內置10/100Mbps以太網MAC內核,支持10/100Mbps高速以太網通信,實現數據的實時高效傳輸。本文基于ARM的測力輪對標定試驗臺控制系統整體框圖如圖2所示。

控制系統由STM32最小系統電路和外部拓展電路組成:系統最小電路包含調試電路、供電電路、時鐘電路等基礎電路;外部拓展電路按功能可主要劃分為以太網通信電路、液壓加載控制電路和伺服電機控制電路。

2.2以太網通信電路設計

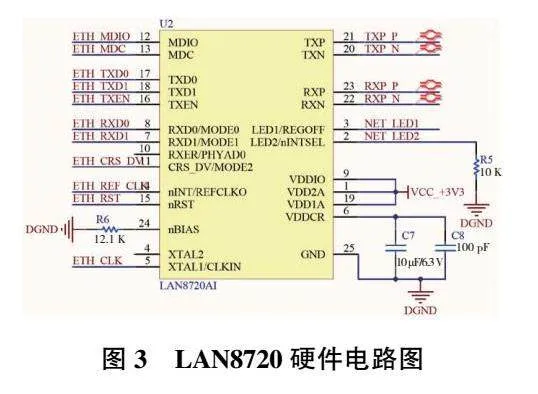

以太網通信功能主要用于實現上位機與下位機之間的指令傳遞和數據交互。本系統以太網通信電路由MCU和以太網PHY芯片共同構成。綜合考慮STM32F407以太網MAC內核相關特性和接口類型等因素,選擇LAN8720作為PHY芯片。該芯片僅支持精簡介質獨立接口(RMII)與以太網MAC內核連接,大幅減少了以太網MAC內核與PHY之間的引腳連接數量,有效節約了MCU引腳資源,滿足了系統對于高速以太網實時通信的需求。圖3所示為LAN8720硬件電路圖。

2.3液壓加載控制電路設計

液壓加載控制電路的功能是保證測力輪對在進行標定作業過程中液壓加載具有較好的穩定性和加載精度。加載控制電路主要由MCU、控制信號輸出電路和反饋采集電路共同組成,其與液壓加載裝置共同構成試驗臺的液壓加載控制系統,實現液壓加載過程的閉環控制。

1)信號輸出電路

信號輸出電路用于輸出電液伺服閥所需的控制電流,從而改變閥芯開度并改變液壓缸油壓,進而控制作動器運動。信號輸出電路主要由數模轉換器(DAC)和電流功率放大電路兩部分組成,實現MCU數字信號向電液伺服閥所需電流信號的轉換。

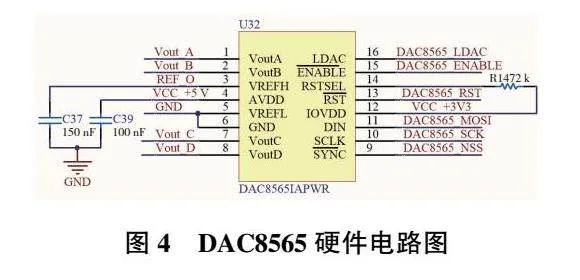

對DAC的選擇在考慮轉換精度、轉換速度和響應速度的因素后選擇了DAC8565作為本系統的模數轉換模塊,DAC8565為4通道16位精度的DA轉換芯片,與MCU通過SPI總線相連。

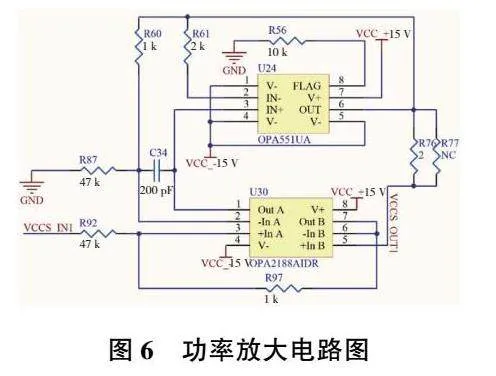

功率放大電路由兩級運算放大電路共同組成。其中一級運算放大電路為差分運算放大電路,主要作用是實現電壓的極性轉換,差分運算放大電路采用OPA2188作為運算放大元件,其硬件電路如圖5所示。

二級運算放大電路為復合運算放大電路,其主要作用是將電壓信號轉換為足夠功率的電流信號。二級運放采用了OPA2188和OPA551共同組成的拓撲運算放大結構,其硬件電路如圖6所示。

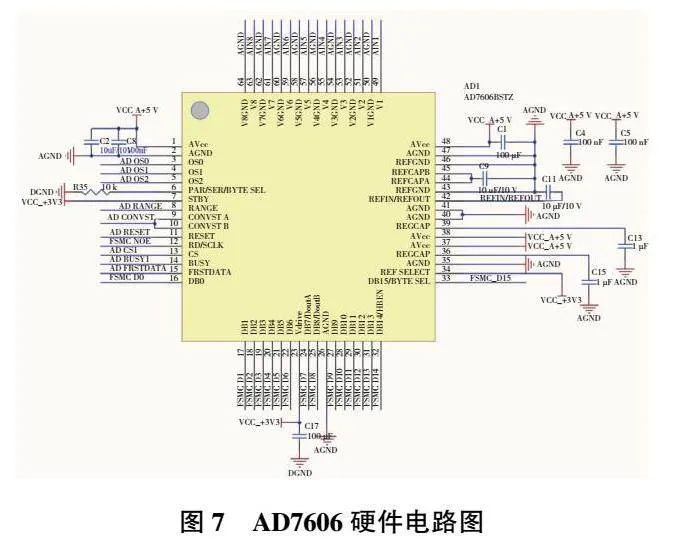

2)反饋檢測電路

反饋檢測電路由壓力傳感器和模數轉換器(ADC)共同組成,主要功能是對加載過程中的載荷進行實時采集,為加載閉環控制提供反饋值。綜合考慮轉換精度和加載控制過程對于采樣速率的需求,選擇了8通道16位的逐次逼近型模數轉換器AD7606,其硬件電路如圖7所示。

2.4伺服電機控制電路設計

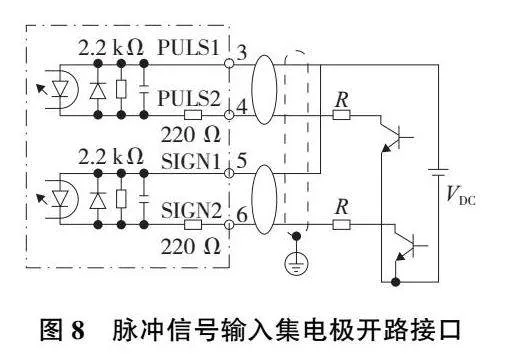

伺服電機控制電路的作用是輸出用于控制分度伺服電機的脈沖信號,保證標定過程中輪對分度和加載作業的精度。伺服電機控制電路由MCU和伺服電機驅動器共同組成,MCU具備PWM脈沖輸出功能,輸出脈沖數量和占空比靈活可調。伺服電機驅動器采用位置控制模式,位置控制模式下的脈沖信號輸入接口采用集電極開路接口,如圖8所示,接口3和接口5分別作為指令脈沖信號和指令方向信號的輸入接口。

3控制系統軟件設計

本文控制系統程序分為工控機端的上位機人機交互界面和ARM控制器程序。

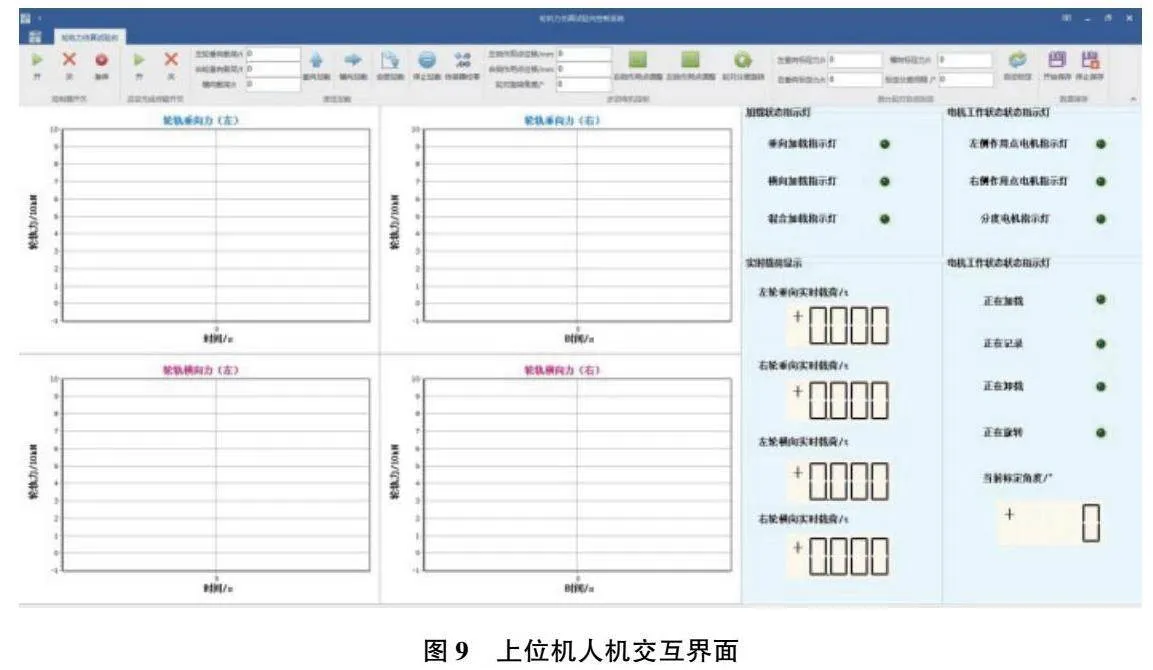

3.1上位機人機交互界面設計

上位機人機交互界面主要實現試驗臺相關功能的控制和數據顯示及狀態監測,人機交互界面如圖9所示。

3.2ARM控制器程序設計

ARM控制器程序主要包括數據采集、PID控制、信號輸出以及通信功能等。

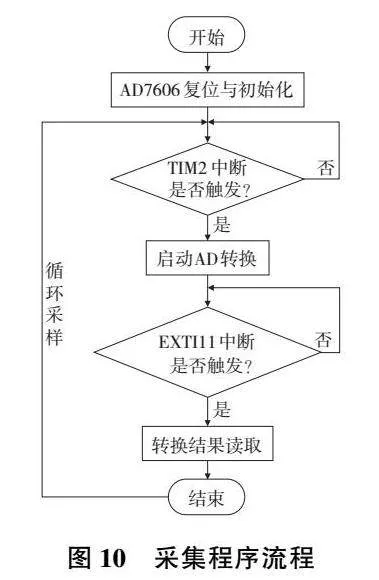

1)采集程序

AD采樣需要具有較好的實時性以及較高的采樣頻率。本系統采用MCU高精度定時器(TIM)驅動AD轉換,并利用MCU外部中斷(EXTI)功能檢測轉換完成信號,實現轉換結果讀取。力傳感器數據采集的程序流程如圖10所示。

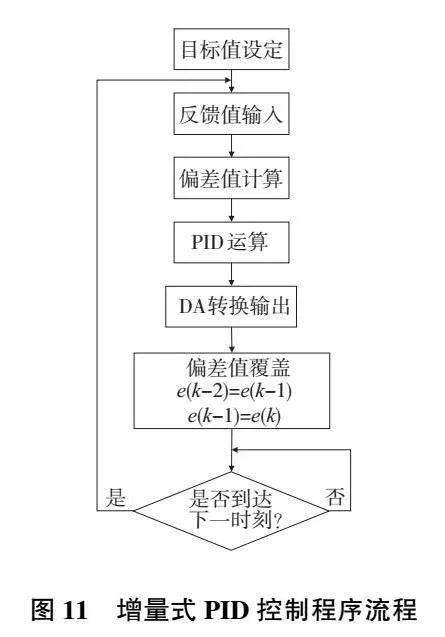

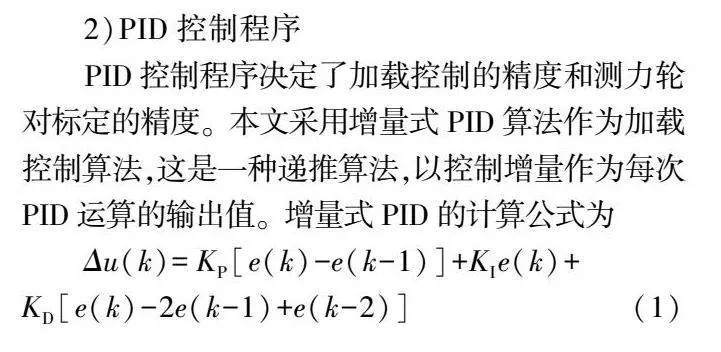

2)PID控制程序

PID控制程序決定了加載控制的精度和測力輪對標定的精度。本文采用增量式PID算法作為加載控制算法,這是一種遞推算法,以控制增量作為每次PID運算的輸出值。增量式PID的計算公式為

式中e(k)表示第k次PID運算時目標值與反饋值間的偏差,即目標載荷與力傳感器反饋載荷的偏差。

與位置式PID相比,增量式不會疊加計算誤差項,計算控制增量只考慮最近的3次誤差,從而避免系統產生較大的超調量。此外,增量式PID僅輸出控制增量,系統不會因故障的發生產生重大影響。圖11所示為增量式PID控制的程序流程圖。

3)輸出程序

輸出程序主要包括電機控制信號輸出和加載控制信號輸出,分別控制電機的旋轉和液壓加載裝置的運動。

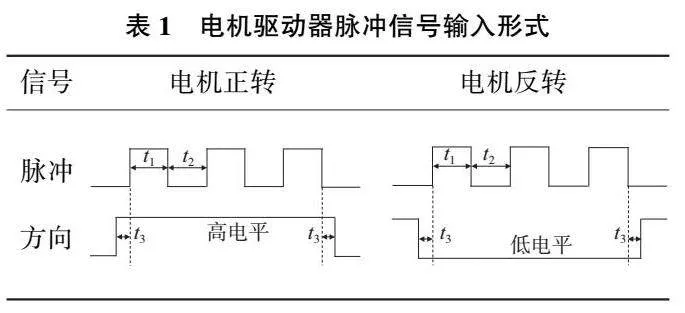

a)電機控制信號輸出

電機控制信號為MCU輸出的兩股脈沖信號,分別為指令脈沖信號和指令方向信號,脈沖信號形式如表1所示,其中t1、t2、t3均不少于2.5μs。

b)加載控制信號輸出

加載控制信號的輸出流程為:MCU根據控制電流的大小輸出對應的數字信號,經SPI寫入DAC的24位移位寄存器中,DAC將數字信號轉換為相應的模擬信號輸出,經差分運算放大電路和功率放大電路轉換為相應的控制電流信號。

4)通信程序

通信程序主要是以太網通信程序的設計,程序的設計基于LwIP協議棧,LwIP協議棧是一種適用于嵌入式系統的輕量化TCP/IP協議,具有功能完善、開源和占用內存少等特點。

基于LwIP協議棧的以太網通信流程簡單,通過創建相應的UDP控制塊和控制塊所對應的接收回調函數即可實現基于UDP通信的數據收發。

4控制系統功能測試

4.1分度旋轉功能測試

為了測試試驗臺分度電機的旋轉精度,向電機驅動器輸入相應的指令脈沖信號和指令方向信號,使電機帶動輪對分別正轉和反轉1 800°,對其旋轉過程產生的誤差進行測量并計算其分度控制精度。對輪對正轉5周時的弧長偏差進行測量,旋轉前后的弧長偏差測量值約為5.5mm,即輪對正轉5周的角度偏差約為0.75°,正轉的分度控制精度約為0.42‰;同理,對輪對反轉5周的弧長偏差進行測量得出弧長偏差約為6.0mm,即輪對反轉5周的角度偏差約為0.75°,反轉的分度控制精度約為0.46‰。

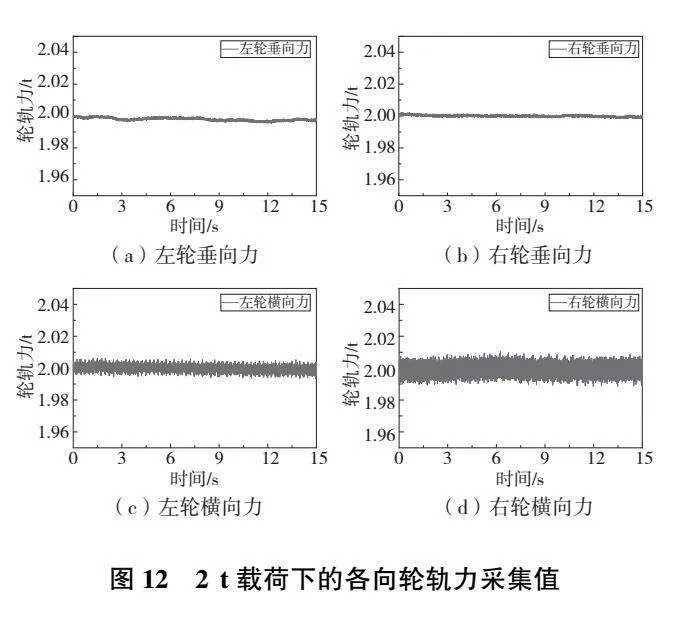

4.2液壓加載功能測試

為測試試驗臺液壓加載系統的加載精度,分別對輪對施加2t的橫向及垂向載荷,對加載過程的載荷進行測量并計算加載控制精度。圖12所示為施加2t載荷時的輪軌力測量值。

左輪垂向力、右輪垂向力、左輪橫向力和右輪橫向力所有采樣點的方均根誤差(RMSE)分別為0.9×10-3t、0.5×10-3t、0.21×10-2t和0.32×10-2t;加載誤差分別為0.45‰、0.25‰、0.105%和0.160%。說明載荷為2t時加載控制穩定,加載誤差小,滿足測力輪對標定過程的精度要求。

5結語

本文以測力輪對標定實驗臺為對象,針對試驗臺的相關功能完成了基于ARM的嵌入式控制系統的設計,分別完成了控制系統的硬件設計、軟件設計,并對試驗臺控制系統的相關功能進行了測試。結果表明:基于ARM的測力輪對標定試驗臺控制系統功能完備,資源豐富,集成度和自動化程度高,輪對正轉和反轉的分度控制精度分別為0.42‰和0.46‰;施加2t載荷下的左輪垂向力、右輪垂向力、左輪橫向力和右輪橫向力的加載控制精度分別為0.45‰、0.25‰、0.105%和0.160%,滿足試驗臺標定功能需求。

參考文獻:

[1] 胡愛全,祖宏林,張志超,等. 新型測力輪對標定試驗臺研制[J]. 鐵道機車車輛,2012,32(1):62-66.

[2] 陳建政,任愈,張春開,等. 測力輪對動態標定試驗臺:CN106918425B[P].2019-05-17.

[3] 張一文. 測力輪對標定試驗臺研制及其關鍵技術研究[D]. 成都:西南交通大學,2016.

[4] 林健喬. 測力輪對標定試驗臺同步加載系統的設計與研究[D]. 長春:長春工業大學,2016.

[5] 彭路星. 測力輪對標定試驗臺加載系統設計[D]. 成都:西南交通大學,2013.

[6] 趙嘉豪,葉梁杰,羅心韻,等. 基于STM32的光電搬運機器人設計與試驗[J]. 機械制造與自動化,2021,50(6):158-161,165.

收稿日期:20230425

第一作者簡介:梁晨銳(1997—),男,江西贛州人,碩士研究生,研究方向為機車車輛測控技術,729267318@qq.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.044