鋼管拱肋節段接頭高空焊接折疊式作業平臺設計與應用分析

摘 要:文章以在建的六景郁江特大橋為工程背景,研發了一套可用于拱肋節段接頭高空焊接施工的折疊式作業平臺。該平臺具有高度模塊化和標準化的特點,規避了類似纜索吊裝施工的鋼管混凝土拱橋高空作業平臺空間受限的缺陷,具有較為重要的工程應用價值。

關鍵詞:鋼管拱肋;纜索吊裝;焊接接頭;可折疊;設計;應用

中圖分類號:U448.22

0 引言

在鋼管拱橋拱肋節段采用無支架纜索吊裝安裝到位后,需進行拱肋節段接頭的高空焊接施工。接頭焊接施工的質量要求高、持續時間長,并且屬于高空作業,安全風險大。因此對此處操作平臺的安全性與穩定性的要求比其他位置要高[1-2]。以往類似工程中,該接頭位置的焊接平臺多為在拱肋安裝好后,用工作索轉運腳手架用鋼管、竹膠板到接頭位置,采用人工在高空光滑的拱肋上進行平臺的拼裝,拼裝難度大、風險高[3-4]。考慮到拱肋的多樣性和高風險,開展拱肋接頭焊接平臺標準化和模塊化研究,具有重要的工程意義。目前已經有相關學者和工程技術人員開展了關于平臺模塊化和標準化的相關研究工作,如田鑫等[5]發明了一種裝配式施工的模塊化平臺,擴展了高空施工平臺的應用場景,解決了施工平臺拆卸不便的缺陷;張人堅、段嘉軒等[6-7]研發了大型高空施工作業平臺,實現了高空施工平臺的快速搭建,提高平臺的空間利用率、縮短運輸距離、提高施工效率;劉仁松等[8]發明了一種用于高空施工的安全防護結構,解決了現有高空施工平臺防護結構調節不便的缺陷。綜合目前高工施工平臺的研發成果來看,主要集中在建筑結構領域,對于大跨徑拱橋高空施工平臺的研究報道較少,由于鋼管混凝土拱橋纜索吊裝工藝的特殊性和復雜性,大部分拱肋階段需要穿過已經張拉完成的扣索,從而限制了平臺的作業空間。因此有必要開展拱肋高空施工平臺的研發工作,提升節段焊接效率,降低高空作業風險。

基于此,本文以在建的六景郁江特大橋為工程背景,研發了一套可用于拱肋節段接頭高空焊接施工的折疊式作業平臺,該平臺具有高度模塊化和標準化的特點,規避了類似纜索吊裝施工的鋼管混凝土拱橋高空作業平臺空間受限的缺陷,具有較為重要的工程應用價值。

1 工程概況

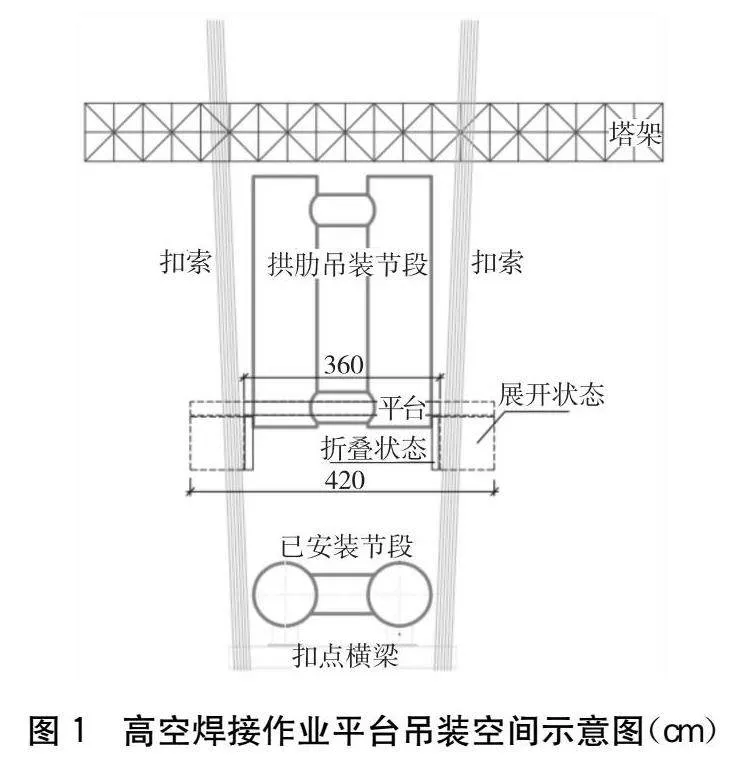

六景郁江特大橋全橋跨徑組合為4×(4×30 m)+280 m+3×(4×30 m),全橋總長1 127 m。主橋為跨徑280 m下承式鋼管混凝土系桿拱橋,拱肋為等截面鋼管混凝土桁架結構,截面高6.0 m、寬2.8 m,鋼結構總重為4 666 t。鋼管拱肋柳州岸、南寧岸共計20個節段,最大吊重99.3 t。全橋拱肋弦管接頭64個,拱腳接頭16個,合龍段接頭8個,環縫共計長度552.64 m,縱縫共計長度325.6 m。除拱腳接頭可在拱座上施焊,其余接頭都為高空焊接,需安裝36個拱肋高空焊接作業平臺。高空焊接作業平臺吊裝空間如圖1所示。

2 設計思路

2.1 可裝配

以往的拱肋節段接頭,都要在拱肋安裝好后進行高空現場搭設,平臺存在標準化程度低、安全性能得不到保證等缺點。根據《交通運輸部關于打造公路水運品質工程的指導意見》(交安監發〔2016〕216號文),應積極推動安全防護設備設施的工具化、定型化、裝配化。提倡采用標準化裝配,拱上零焊接,避免高空焊接作業,焊接平臺質量可控;展開簡便、快捷,大大降低安全隱患,安全風險小。

2.2 可折疊

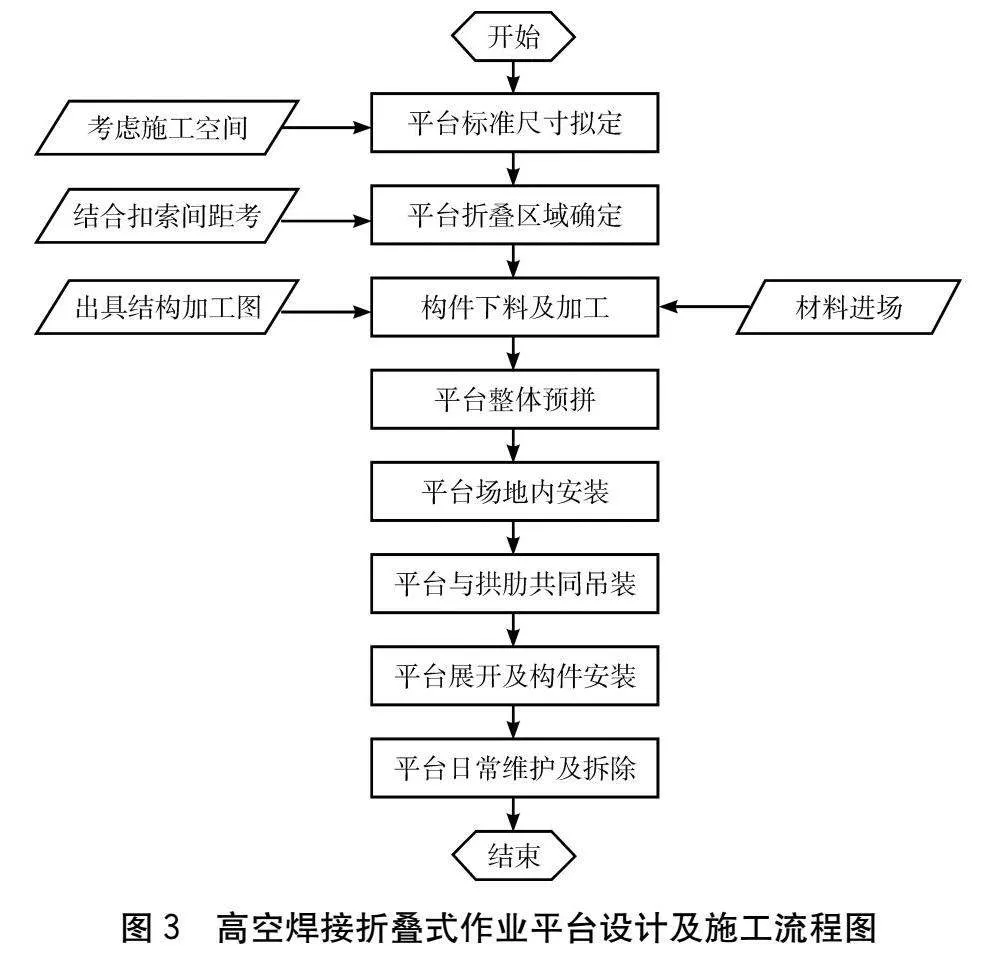

為防止焊接作業平臺與已安裝拱肋節段扣索碰撞,同時保證焊接平臺工作空間,本文研究設計一種高空折疊式作業平臺。平臺通過“單開門”式旋轉實現折疊與展開,展開后與相鄰構件通過螺桿栓接。其原理為:根據拱上焊接及涂裝施工可操作性及安全需要,擬定焊接平臺的標準尺寸,并結合扣索寬度及吊裝安全距離,設置平臺折疊區域。考慮折疊式掛籃拆裝方式及步驟,確定各個組裝部件形式及方法,最終完成高空焊接折疊式作業平臺設計及安裝。高空焊接折疊式作業平臺立面和側面具體如圖2所示。

3 主要技術

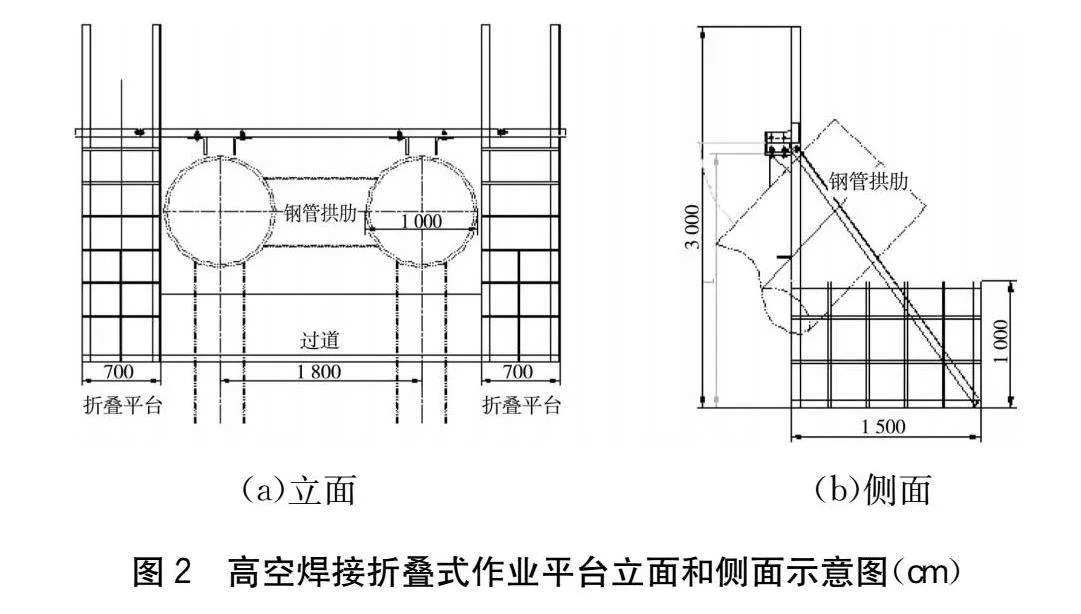

該高空焊接折疊式作業平臺的施工流程包括平臺標準尺寸擬定、平臺折疊區域確定、構件下料及加工、整體拼裝、場地內安裝、平臺與拱肋共同吊裝、平臺展開及構件安裝、日常維護等。對該平臺部分關鍵技術流程進行歸納整理,得出高空焊接折疊式作業平臺設計及施工流程如圖3所示。

3.1 平臺標準尺寸擬定

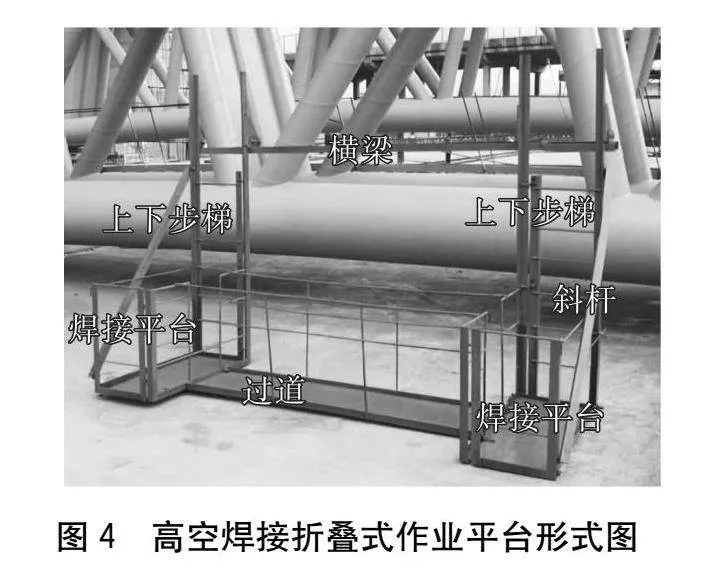

平臺標準尺寸擬定主要包括平臺長度擬定、平臺寬度擬定、平臺高度擬定,其基本原則為:根據拱肋截面尺寸、拱肋接頭長度及焊接區域,在滿足施工人員活動的工作范圍要求下,擬定焊接平臺形式為拱肋上方的承重梁、拱肋兩側為焊接作業區、拱肋下方為過道及輔助焊接作業區,并安裝步梯和護欄等安全設施,其高空焊接折疊式作業平臺工作狀態形式如圖4所示,長、寬、高尺寸確定公式見式(1)~(3)。

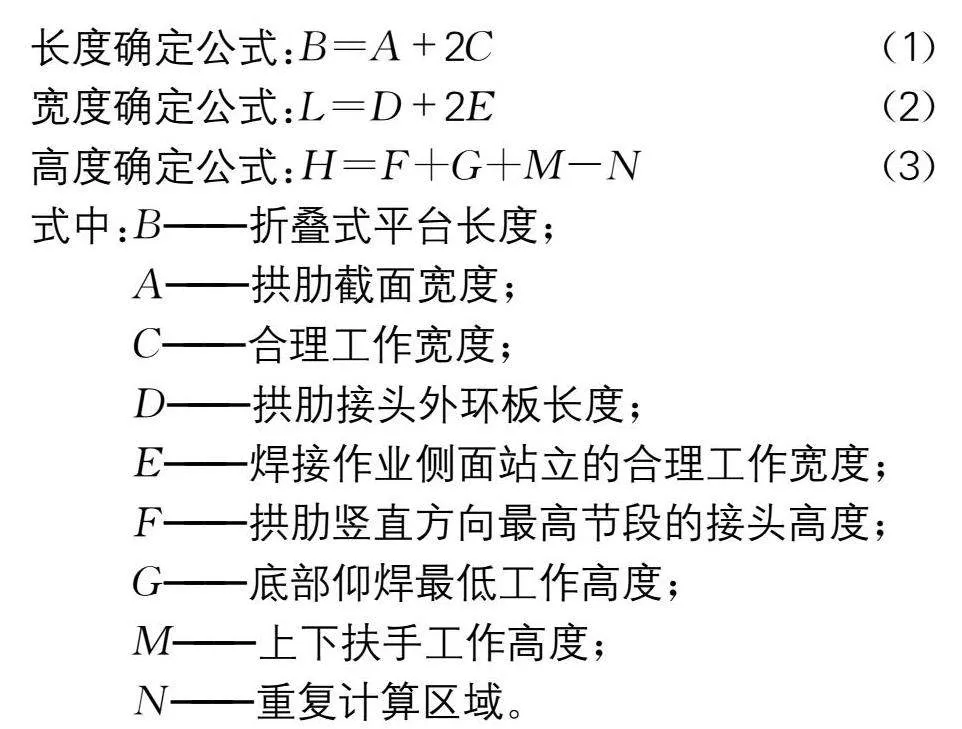

長度確定公式:B=A+2C(1)

寬度確定公式:L=D+2E(2)

高度確定公式:H=F+G+M-N(3)

式中:B——折疊式平臺長度;

A——拱肋截面寬度;

C——合理工作寬度;

D——拱肋接頭外環板長度;

E——焊接作業側面站立的合理工作寬度;

F——拱肋豎直方向最高節段的接頭高度;

G——底部仰焊最低工作高度;

M——上下扶手工作高度;

N——重復計算區域。

3.2 平臺折疊區域確定

在確定平臺折疊區域時,需綜合考慮扣索間距、吊裝安全距離等因素。在本文實際工程中,扣索最窄處間距為j,考慮吊裝安全距離為k,則掛籃整體段長度為L1=j-2×k;每側折疊段長度為L2=(L-L1)÷2。即在拱肋起吊時,平臺可折疊成3.6 m寬,固定在拱肋上,隨拱肋一同起吊;當安裝到位后,平臺可展開,通過一些簡單的螺栓進行連接固定,滿足平臺施工及安全需要的4.2 m尺寸。為增強整體穩定性,節約材料,將從鋼管頂部上下平臺步梯與折疊段整體設計。

3.3 平臺整體預拼

平臺出廠前根據圖紙進行整體預拼,檢查平臺加工尺寸、焊接接頭的焊接質量,確保出廠后可順利拼裝及使用。平臺拼裝好后檢查平臺的開合情況,是否能順利打開、閉合折疊區域。檢查合格后對平臺進行涂裝。

3.4 吊裝前安裝及現場安裝

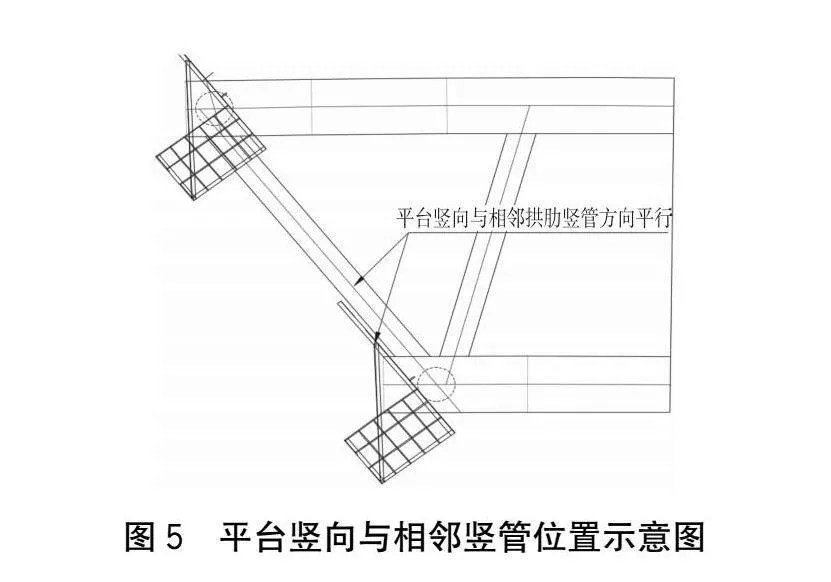

拱肋吊裝前,于存放場內按折疊狀態安裝拱肋焊接平臺,安裝時應注意平臺與相鄰拱肋豎管的相對位置,平臺過道應緊貼拱肋豎管,并保證平臺豎向與相鄰豎管軸線方向平行,注意防止平臺上橫梁占用拱肋接頭位置。焊接平臺與拱肋一同起吊,設專人查看指揮,選擇合適時機穿過各扣索,避免碰撞扣索。平臺豎向與相鄰豎管位置示意圖如下頁圖5所示。

3.5 平臺展開及構件安裝

拱肋吊裝到位,扣索張拉完成后,于下節段拱肋安裝前按設計順序展開平臺,進行全面檢查后方能投入使用,平臺展開順序為:上下步梯及前護欄、焊接平臺、斜桿及側護欄。

3.6 平臺日常維護及拆除

平臺使用過程中,對螺母松動、平臺變形等進行經常性檢查,如有異常應及時處理;平臺除作業人員、焊機外,不得堆載其他構件及材料;拱肋及其他構件吊裝過程中,不得碰撞焊接平臺,以免造成損壞;現場管理人員加強巡查,對于焊接平臺零件缺失、構件不齊時應禁止使用,并及時修復。

平臺拆除在拱肋接頭、外包板焊接及防腐完成,拱肋混凝土灌注及檢測完成后進行。其中上弦管焊接平臺割除與拱肋連接后,直接用工作索吊至地面;下弦焊接平臺割除與拱肋連接后,由于拱肋豎管影響,需將其一分為二,再用工作索吊至地面。

4 應用效果

將該平臺應用于六景郁江特大橋拱肋纜索吊裝現場施工中,系該類折疊式焊接平臺首次工程實際應用,通過工廠內標準件加工拼裝、場地內安裝,并且與拱肋節段共同吊裝就位形成施工平臺,解決了現有焊接平臺存在的平臺與扣索相互碰撞、平臺工作空間不足的短板,極大提升了六景郁江特大橋纜索吊裝施工的安全性。由于減少了焊接工序,不占用工作索,后期維護也較為方便,有利于提升工程建設的質量和進度,并且該焊接作業平臺為標準化和模塊化制作,在后繼施工的紅水河特大橋、柳南改擴建六律邕江特大橋、荔玉高速平南三橋等鋼管混凝土拱橋上具有較高的推廣應用價值。該平臺的研發及成功應用,對于采用纜索吊裝施工的鋼管混凝土拱橋高空作業安全風險控制、施工質量和進度把控均具有重要意義。

5 結語

本文以在建六景郁江特大橋為工程研究對象,研發了一套適用于纜索吊裝工藝的高空焊接折疊式作業平臺,該平臺具有高度標準化、模塊化、可折疊的特點,在實際工程應用中解決了平臺空間小、與扣索易發生碰撞的缺陷,精簡了拱肋接頭焊接工序,降低了高工作業風險,有利于提升鋼管混凝土拱橋建設的安全、質量及進度,節約工期和降低建設成本,具有良好的經濟效益。由于該類平臺的標準化程度高,在類似工程中具有重要的推廣價值。

參考文獻:

[1]翁哲夫,鄭 健.雙跨連續拱橋纜索吊裝系統設計及計算分析[J].山西建筑,2024,50(9):146-148.

[2]李志鵬.大跨徑鋼管混凝土拱吊裝施工問題[J].交通世界,2024(8):140-142.

[3]林子鑫,黃成岑,李世文,等.樂望紅水河特大橋初步設計方案比選研究[J].西部交通科技,2024(2):101-103.

[4]王曉研.大跨度鋼管拱肋提升技術研究[J].資源信息與工程,2024,39(1):82-85.

[5]田 鑫,田 強.一種裝配式施工用模塊化平臺[P].中國:CN202322097020.2,2024-03-08.

[6]張人堅,楊仁鵬,趙亞玲,等.一種大型高空施工平臺[P].中國:CN202322169427.1,2024-01-23.

[7]段嘉軒,郭云龍,李 勝,等.高空施工平臺[P].中國:CN202221627551.7,2022-11-18.

[8]劉仁松,徐 淼,高利強,等.一種用于高空施工平臺的安全防護結構[P].中國:CN202120545528.2,2021-11-30.20240426