燃用高硫煤電廠的超低排放工程改造實踐

關鍵詞:高硫煤電廠;超低排放;工程改造;實踐

燃煤電廠在全球能源生產中一直扮演著重要的角色,因而其排放問題一直是環境保護和可持續發展的主要挑戰之一。由于燃煤電廠燃燒高硫煤所釋放的二氧化硫、氮氧化物和顆粒物等污染物,不僅會對大氣和水資源造成嚴重污染,還會對周邊生態環境產生負面影響,因此對燃用高硫煤電廠進行超低排放改造已成為當務之急[1]。本文旨在深入探討燃用高硫煤電廠的超低排放工程改造實踐,尋找可行的技術和方法,以提高能源利用效率,同時通過為燃用高硫煤電廠超低排放工程改造提供全面的指導和參考,推動清潔能源生產和環境保護的協同發展。

1燃用高硫煤電廠超低排放改造前概況

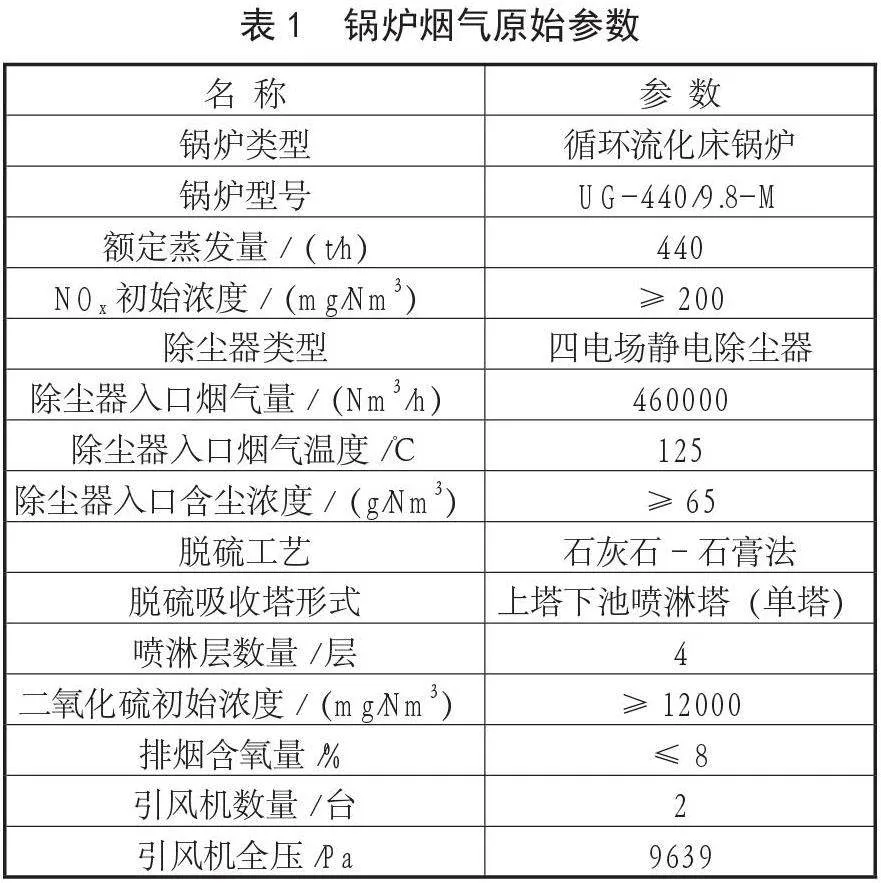

某燃用高硫煤電廠440t/h 循環流化床鍋爐、配套電除塵器及脫硫系統于2014年投運,現煙氣排放執行標準為SO2<400mg/Nm3、NOx< 200mg/Nm3、顆粒物< 30mg/Nm3,鍋爐煙氣原始參數如表1所示。因此,根據2015年國家發布的《全面實施燃煤電廠超低排放和節能改造工作方案》要求,需對燃煤鍋爐脫硫除塵脫硝進行超低排放改造,達到SO2<35mg/Nm3、NOx <50mg/Nm3、顆粒物< 10mg/Nm3 的超低排放標準。

2超低排放工程改造技術路線分析

受場地、原工藝設備和投資等方面的限制,適合某燃用高硫煤電廠超低排放改造的技術路線主要有SNCR+SCR 脫硝+ 電袋除塵改造+脫硫系統超低排放改造、SNCR 脫硝+ 電除塵改造+ 單塔一體化超低排放改造2 種。

2.1技術路線一:SNCR+SCR脫硝+電袋除塵改造+脫硫系統超低排放改造

脫硝超低排放改造采用SNCR+SCR聯合脫硝工藝,具體改造方案為在分離器入口水平煙道噴入尿素溶液脫去60% 的NOx,采用H 型省煤器改造二、三級省煤器并引出煙道設置SCR 脫硝反應器,SCR 反應器內設置1 層脫硝催化劑。聯合脫硝工藝可以將NOx 排放濃度降至50mg/Nm3 以下甚至更低,氨逃逸<3ppm。

除塵超低排放改造方案是將1#電場的棒針線更換為RS 芒刺線,將電源更換為高頻電源;將2#、3#、4# 電場改造為超低排放袋式除塵,改造后電袋除塵器出口粉塵濃度< 10mg/Nm3。

脫硫系統超低排放改造方案是將塔體加高3.2m,增加1 層湍流持液脫硫裝置,更換原噴淋管將其改為高效噴淋層并增加2層高效噴淋,更換部分漿液循環泵,增加1 層屋脊式除霧器,改造后SO2 排放濃度< 35mg/Nm3。

2.2技術路線二:SNCR 脫硝+ 電除塵改造+ 單塔一體化超低排放改造

脫硝超低排放改造采用SNCR 精準噴氨脫硝工藝,具體方案為選用高精度小流量流量計對尿素溶液、除鹽水及稀釋后尿素溶液的流量進行精確測量;采用脫硝專用小流量調節閥對尿素溶液和除鹽水的流量進行精確控制;采用伸縮式脫硝噴槍,液路和氣路設置電動開關閥、手動調節閥及金屬浮子流量計[2],對每一路噴槍進行遠程控制;對分離器入口水平煙道的速度場、溫度場、濃度場進行流場模擬分析,找出最佳噴槍布置點;在鍋爐空預器之前煙道上設置高精度氨逃逸檢測儀和超低排放NOx 檢測儀,依據脫硝后煙氣中的氨逃逸和NOx 濃度的變化,通過精準噴氨深度脫硝控制程序對噴氨量和噴氨點進行精確控制。精準噴氨深度脫硝改造后,NOx 排放濃度< 50mg/Nm3,氨逃逸<8ppm。

靜電除塵器改造方案主要是將1# 電場棒針線和2#、3# 電場芒刺線更換為新型RS一體成型芒刺線,更換陰陽極振打裝置,矯正陽極板,更換4# 電場清灰輥刷,將原工頻電源更換為高頻電源,更換漏風的人孔門等,改造后靜電除塵器出口粉塵濃度≤ 40mg/Nm3。

脫硫系統超低排放改造方案是將塔體加高3.2m,增加1 層湍流持液脫硫裝置,更換原4層噴淋管將其改為高效噴淋層并增加2層,更換部分漿液循環泵,將原屋脊式除霧器更換為管束式除塵除霧器。改造后,SO2 排放濃度<35mg/Nm3,粉塵排放濃度<10mg/Nm3。

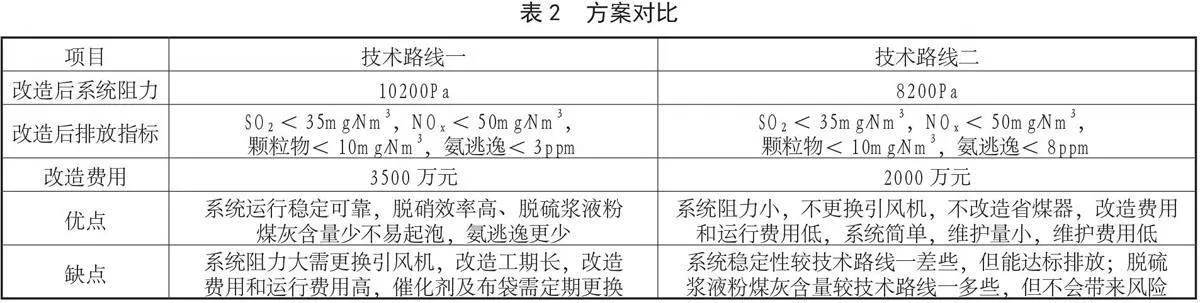

2.3超低排放工程改造方案

如表2的方案對比結果所示,某燃用高硫煤電廠超低排放工程改造項目存在場地窄、設備老化、燃煤含硫量高、改造工期短、改造費用少等諸多難點,應在保證排放指標穩定達標的前提下,盡量利舊,減少改造項目,降低改造費用。綜合考慮,最終選擇采用技術路線二進行超低排放改造。

3超低排放工程改造存在問題和挑戰

3.1 技術上的難點和瓶頸

在燃用高硫煤電廠超低排放改造中,受不同煤質和規模的影響,超低排放控制技術的長期穩定性和可靠性成為燃煤電廠運行的挑戰,特別是在高硫煤等高技術風險條件下。此外,燃用高硫煤電廠超低排放改造可能需要大規模的投資,給一些電廠的財務狀況構成壓力。

3.2監管和管理方面的挑戰

監管和管理方面存在一些挑戰,包括法規的不斷變化和執行的復雜性。不同國家和地區的環境保護法規和標準可能不同,因此燃用高硫煤電廠為了適應不同的法規體系及確保排放控制設備的長期穩定運行,會建立有效的監測和維護體系,這就對管理和技術團隊提出了更高的要求。

3.3社會認可和輿論影響

燃用高硫煤電廠改造涉及環境保護和社會責任問題,需要獲得社會認可和輿論支持。而公眾對燃用高硫煤電廠的環境保護措施和排放問題持有高度關注,任何排放事故或環境污染事件都可能引發廣泛的輿論反應。因此,燃用高硫煤電廠需要積極與社區及利益相關者溝通,建立信任感,增加透明度,提高社會認可度。這需要燃用高硫煤電廠在公共關系和社會責任方面投入額外的資源,以平衡環保和經濟考慮。

4超低排放工程改造實施的關鍵技術

4.1精準噴氨深度脫硝技術

通過對SNCR 脫硝技術的深入研究和升級迭代,精準噴氨深度脫硝技術在循環流化床鍋爐超低排放改造中得以實踐和應用,大大降低了改造成本和運行成本。在此次改造中,精準噴氨深度脫硝技術實現了440t/h 循環流化床鍋爐NOx 濃度從200mg/Nm3 降到40mg/Nm3 左右,脫硝效率80% 的行業先進水平,為燃用高硫煤電廠脫硝超低排放改造實踐出了新思路。

4.2高效旋匯耦合與節能高效噴淋脫硫技術

某燃用高硫煤電廠超低排放工程改造項目SO2初始濃度高達12000mg/Nm3,為了穩定達標,采用6 層節能高效噴淋、旋匯耦合深度脫硫和管束除塵除霧3種技術相結合的單塔一體化脫硫除塵深度凈化技術。關鍵的旋匯耦合器基于多相紊流摻混的強傳質機理,利用氣體動力學原理,通過特制的旋匯耦合裝置產生氣液旋轉翻騰的湍流空間,氣液固三相充分接觸,氣液膜傳質阻力大大降低,傳質速率大大提高,從而提高了脫硫效率。

4.3管束除塵除霧技術

為降低系統阻力和改造費用,對電除塵只做維修和升級改造,改造后除塵器出口粉塵濃度在40mg/Nm3,經旋匯耦合和噴淋洗滌仍然達不到10mg/Nm3 的顆粒物超低排放標準。因此,高效管束式除塵除霧裝置是保證吸收塔出口顆粒物和石膏液滴穩定達標排放的核心設備。管束式除塵除霧裝置特殊的氣動結構,使得脫硫后煙氣中殘余的細小液滴與顆粒的產生凝聚、增重,在離心力的作用下被筒壁的液膜捕集[3],實現細小霧滴與微塵顆粒從煙氣中的脫除,從而在吸收塔入口粉塵濃度高達50mg/Nm3 時仍然可以達到10mg/Nm3 的顆粒物超低排放標準。

5超低排放工程改造后的效益分析

5.1改造投資成本分析

某燃用高硫煤電廠實施超低排放工程改造,一方面,改造的主要投資包括購置和安裝超低排放控制設備、脫硫與除塵設施的維修,雖然這些設備的價格較高,但其對于燃用高硫煤電廠能否達到超低排放標準至關重要;另一方面,改造過程中可能需要停機維修,導致一定的生產損失,但長期來看,降低燃用高硫煤電廠污染物排放將有助于避免環境問題和法律風險,降低未來可能面臨的額外成本。綜合考慮,改造投資成本雖然較高,但在環境保護和可持續經營方面的長期效益使其成為合理的投資。

5.2運行成本和維護費用分析

某燃用高硫煤電廠實施超低排放改造后運行成本主要涉及排放控制設備的能耗和維護費用。如,SNCR 脫硝系統需要尿素或氨水作為還原劑,增加了尿素或氨水供應和儲存的成本;濕法脫硫系統超低排放改造需要增加煙氣系統的阻力和漿液循環量,造成風機和循環泵的電耗上升。此外,為確保設備正常運行,設備的維護費用也會增加。但這些額外的運行成本與環境保護和法律遵從所帶來的潛在風險及成本相比較,改造后的燃用高硫煤電廠運行成本的增加是合理的,原因在于其有助于降低環境和法律方面的潛在成本。

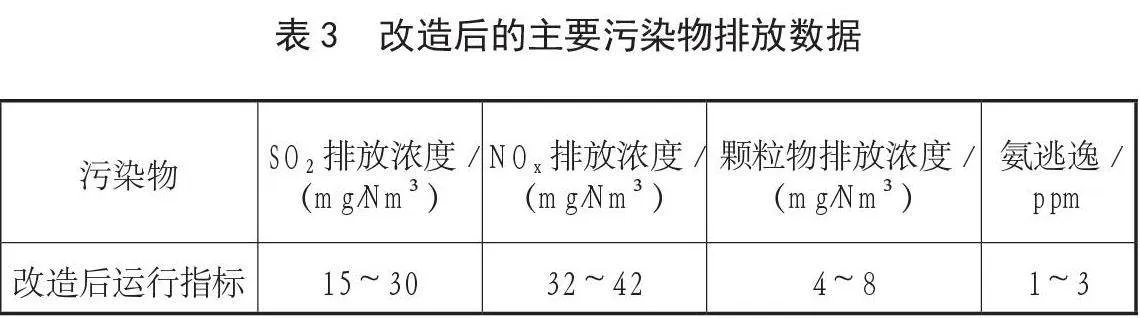

5.3改造后的排放效果分析

對超低排放改造后某燃用高硫煤電廠的排放進行持續監測和評估。如表3 所示,實施超低排工程改造后,某燃用高硫煤電廠的排放數據顯著改善,SO2、NOx、顆粒物排放濃度均明顯降低,達到了超低排放標準,實現了環境保護的目標。

5.4環境效益和經濟效益分析

超低排放改造后,某燃用高硫煤電廠不僅實現了超低排放標準,還帶來了生態環境效益,環境治理水平顯著提高。首先,降低污染物排放有助于改善周邊生態環境,減少大氣和水體污染,保護人們的健康和生活質量。其次,燃用高硫煤電廠超低排放改造后符合環境保護法規和標準,可避免可能的法律訴訟和罰款,降低了法律風險。最后,改造后的燃用高硫煤電廠在環境友好方面的聲譽提升,使得燃煤電廠得以可持續經營,為電廠帶來長期的經濟效益。

6結束語

綜上所述,通過深入探討某燃用高硫煤電廠超低排放工程改造的關鍵點,分析排放問題、介紹超低排放技術、分析實踐案例、分析改造工程效益及存在的問題和挑戰,發現通過工程改造使燃用高硫煤電實現超低排放要求,不僅是一項技術挑戰,也是一項環境保護和社會責任。相信通過堅定的承諾和合作,能進一步推動燃用高硫煤電廠向更環保、更可持續的未來邁進,實現環境保護和經濟發展的雙贏局面。

作者簡介

熊佑豪(1975—),男,漢族,四川安縣人,高級工程師,高級技師,碩士,研究方向為低碳排放。

加工編輯:馮為為

收稿日期:2024-06-07