零排放技術在煤化工污水處理中的應用研究

關鍵詞:零排放技術;煤化工污水;膜生物反應器;循環水裝置;膜分離技術

前言

煤化工會產生大量的污水,其中含有各種有機物和無機污染物,如重金屬、揮發性有機化合物、懸浮物、COD和BOD等。這些廢水對環境造成極大污染,缺乏適當處理將嚴重影響水體和生態系統。除了導致水體渾濁和缺氧的懸浮物、高COD和BOD值,還存在揮發性有機化合物的風險,可能引起水質污染。煤化工技術對水資源的需求量非常大,這也使得污水處理變得越來越嚴峻。為此,張文等通過對煤化工污水進行分類回收、處理、回用等一系列措施后,使廢水達到近零排放。韓倩倩等提出“膜濃縮+蒸發塘”的廢水處理工藝,使含鹽量較高的廢水全部轉化為固體,進而實現零排放。Inouey等通過表征污水處理廠的進水和出水中的fsh核酸,揭示了進水廢水中檢測到的fsh DNA和RNA的數量、比例和消耗情況,并提出了使用eRNA可以有效減輕假陽性的建議。Al-Nuaemi I J等探討了阿特拉津農藥的降解特性及其對環境和健康的潛在風險,發現高溫以及兩種豆類根瘤菌的生物降解作用可以有效降解污染影響。

零排放技術是對煤化工產生的污水進行處理,使其濃縮為固體,不向自然環境中排放帶有毒性的污水,不僅提高了水資源利用率,同時還使環境免遭破壞。為此,分析零排放技術在煤化工污水處理中的應用。

1煤化工污水分析

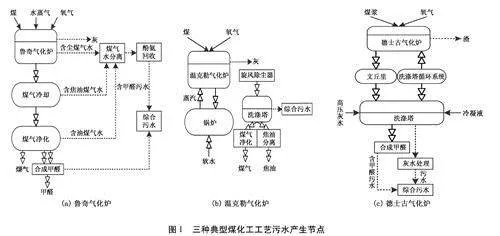

煤化工污水有煤氣凈化、煤炭煉焦和煤炭回收精制等幾個主要排放源。在煤化工運行中,需要大量的水資源來支撐工藝的運行,由此產生了大量的污水,且其中包含的污染物種類繁雜,一旦排放到大自然中,對環境將會造成不可逆轉的傷害。不僅如此,還含有吡啶、喹啉以及其他種類的有毒污染物。煤炭種類和煤化工工藝不同,煤化工污水水質也有所不同,但是都屬于工業有機污水,具有污染濃度高、毒性含量大、降解困難等特點。現階段,中國應用最廣泛的三種煤化工工藝有以魯奇氣化爐為主的固定床氣化爐、以溫克勒氣化爐為主的流化床氣化爐、以德士古氣化爐為主的氣流床氣化爐。三類氣化爐污水產生節點見圖1。

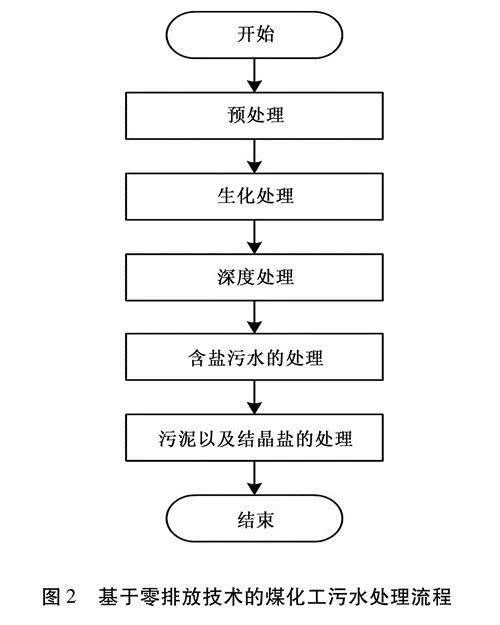

2基于零排放技術的煤化工污水處理流程

煤化工污水零排放是一個系統工程,具體的基于零排放技術的煤化工污水處理流程見圖2。

2.1預處理

預處理是對煤化工污水進行除濁、除硬、除硅處理,確保后續可以取得理想的處理效果。煤化工污水中TDS(總溶解固體)的普遍偏高且硬度較大,膜元件在不斷濃縮過程中會形成一層結垢性物質,時間一長,會對煤化工工藝運行產生一定的風險。對于此類污染物,比較常用的預處理方法有藥劑軟化法和離子樹脂軟化法。對于煤化工污水整體來說,預處理方法有機械過濾和超濾兩種。機械過濾又分為砂濾、活性炭過濾以及多介質過濾等,雖然應用范圍廣,但是維護起來十分復雜,而且濾料極易被破壞和污染,導致出水再次被污染。超濾膜分離技術可以有效凈化、分離和濃縮溶液,特別擅長處理煤化工污水中的懸浮物、固體污染物、膠體微粒以及絕大多數病毒,去除率可高達60%。因此,在煤化工污水預處理階段,文章采用藥劑軟化+超濾相結合的處理方法。

2.2生化處理

經過預處理后,煤化工污水中的COD(化學需氧量)含量依然很高。正常情況下,COD的濃度值在0.25~0.35mg/L之間。鑒于煤化工污水中含有濃度值較高的氨氮,因此,在生化處理階段,選擇成本低、實現簡單且能實現污水脫氮的生物組合技術。生物組合技術有厭氧一缺氧一好氧法、缺氧一好氧法、氧化溝以及BAF(曝氣生物濾池法)等。經過對比分析后,選擇“MBR(膜生物反應器)+BAF”相結合的生化組合技術,該組合技術可將煤化工污水中的COD濃度值降到標準值以下。

2.3深度處理

經過生化處理后的污水COD濃度值雖然降到了標準值以下,但是要想實現出水回用還需進行深度處理。深度處理方法分為過濾法、混凝沉淀法、吸附法、高級氧化法以及膜處理技術等。經過深度處理后的煤化工污水,可直接回用于脫鹽水或者循環水裝置中。

2.4含鹽污水的處理

針對含鹽污水的處理,膜處理技術是現階段應用最廣泛的方法之一。在煤化工污水處理過程中,應用高分子過濾工藝可以有效將水和鹽類物質進行分離,經過濃縮處理后,即可得到高濃度鹽水。再利用蒸發結晶的方式對高濃度鹽水進行高溫蒸發,在鹽達到沸點或者超過沸點時,提取得到鹽類結晶物質,按照種類和屬性進行分類儲存。在這一階段,煤化工污水得到了充分處理,經過提取后的鹽類物質可以再次被利用,提高了回用率。另外,高溫蒸發過程產生的水經過冷凝處理后可以重新作為回水使用,最大程度減少煤化工污水排放。

2.5污泥以及結晶鹽的處理

在煤化工污水零排放處理中,污泥的種類多種多樣,比較有代表性的就是有機污泥、化學污泥以及母液和雜鹽三種。有機污泥是由生化處理過后產生的;化學污泥是在預處理階段和生成回用水產生的;母液和雜鹽是指經過含鹽污水處理后產生的雜質。

在對煤化工污水零排放處理過程中,不單單只有文中介紹的內容,還有污泥脫水機、離心機、硫酸鈉結晶器等其他輔助性設備的參與。在先進技術與先進設備的共同作用下,實現煤化工污水的零排放。

3實例分析

3.1工程簡介

為了驗證所提方法在實際應用中是否可以針對煤化工污水實現零排放處理,在南方某個大型礦區內對其展開實例分析。已知該礦區煤炭產量逐年增加,由此產生的污水量也在不斷增加,礦區周圍湖泊已經出現發黑現象,且散發出惡臭的味道,含鹽量也出現了嚴重超標現象。土地影響更為嚴重,整體呈現出鹽堿化,一些不耐鹽堿類的植物開始死亡,地下水中的含鹽量嚴重超標。

當地環保局對此提出了煤化工污水零排放的要求,具體內容為:綜合提高煤化工污水的回收利用率,建立相應的污水處理系統,使處理后的污水部分轉化為固體,部分回收再利用。同時,煤化工污水要實現一級閉路循環,使得所有污水不準向外排放。在此要求下,該礦區建立了煤化工污水處理系統,對產生的所有污水進行零排放處理,使其全部達到回收再利用標準。

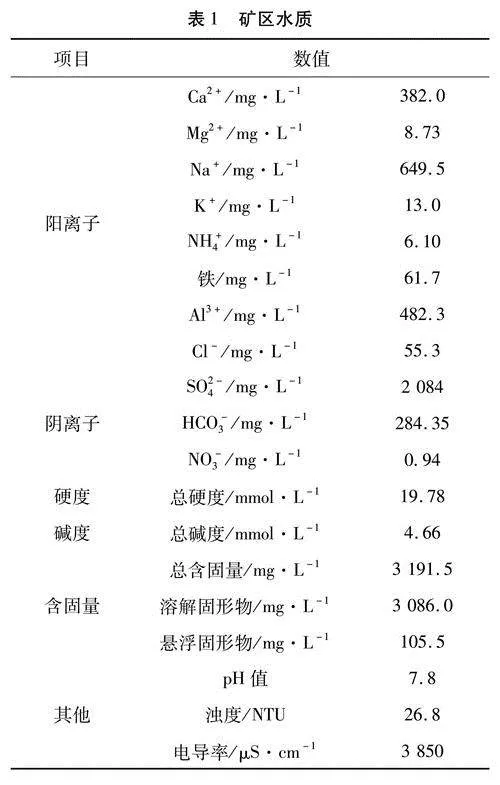

經過實地勘查可知,該礦區水質較為穩定,含鹽量在2600mg/L~3300mg/L之間波動,總體含鹽量過高。通過實測后,得到該礦區的水質見表1。

3.2污水處理效果評價

煤化工污水零排放處理系統經過一段時間的運行后,基本已經處于穩定狀態。在系統投放使用一年后,針對該系統的各項性能進行了考核檢驗,接下來進行詳細描述。

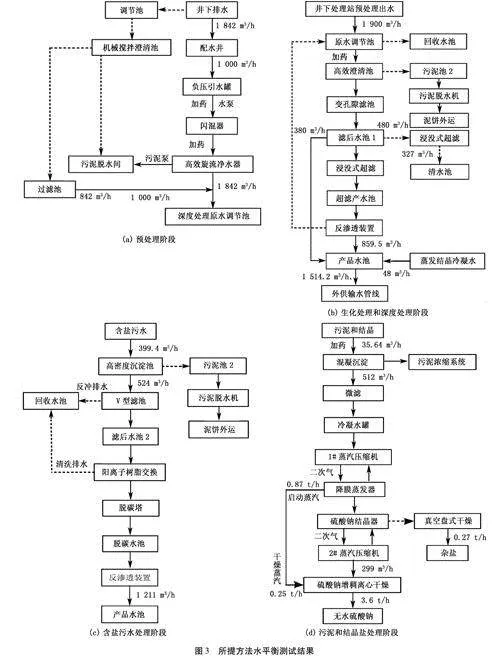

3.2.1水平衡測試

首先,利用便攜式超聲波流量計對煤化工污水零排放處理系統展開水平衡測試。預處理階段、生化處理和深度處理階段、含鹽污水處理階段以及污泥和結晶鹽處理的水平衡測試結果見圖3。

從圖3中可以看出,煤化工污水零排放處理系統的平均水量約為1842m3/h,低于標準值1211m3/h;產水量約為1514.2m3/h,硫酸鹽約為3.6t/h,煤化工污水零排放處理系統實現了水量平衡,基本達到了污水零排放的要求。

3.2.2煤化工污水含鹽量分析

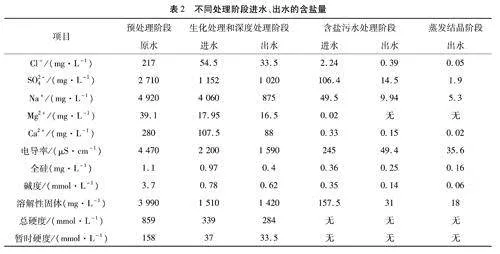

接下來對預處理階段、生化處理和深度處理階段、含鹽污水處理階段以及污泥和結晶鹽處理階段的進水、出水水質進行檢驗,得到每個階段的含鹽量,結果見表2。

通過觀察表2可以看出,煤化工污水經過所提方法的零排放處理后,含鹽量大幅度減少,實現了對污水的固化處理。

4結束語

煤化工污水對水環境具有十分嚴重的破壞作用,治理難度較大。不僅如此,煤化工污水量巨大,應以節水為目標進行回收利用,實現環境和經濟的雙收益。為此,將零排放技術應用在煤化工污水處理中。首先,根據三種煤化工工藝的污水產生節點,確定污水中所包含的污染物;然后,以零排放技術為基礎,對煤化工污水進行預處理、生化處理、深度處理、含鹽污水處理以及污泥和結晶鹽處理,最終達到污水固化的目的,進而實現了煤化工污水零排放;最后,將所提方法應用在南方某大型礦區中展開實例分析。結果表明,經由所提方法處理后,煤化工污水不僅實現了水平衡,其中鹽類物質的含量也出現大幅度下降趨勢,真正實現了煤化工污水固化。