二次熱擠壓對7050鋁合金組織和力學性能的影響

關鍵詞: 7050 鋁合金; 二次擠壓; 微觀組織; 力學性能

1 引言

材料輕量化、結構輕量化和制造輕量化是實現交通裝備輕量化的主要途徑. 其中輕合金材料研究作為國家行動綱領《中國制造2025》中明確規劃的重點領域技術路線,對于我國建設材料強國具有重大意義. 而鋁合金因其低密度、高比強度和優異的加工性能和耐蝕性能已然成為目前應用最為廣泛的輕量化結構材料[1-3]. 作為典型的7xxx 系超高強度鋁合金,Al-Zn-Mg-Cu 系合金具有優良的斷裂韌性和抗疲勞性能,被大量用于航天航空領域,如作為第三代先進航空鋁合金的7050 鋁合金,被廣泛應用于商用飛機的機翼梁、機身框和壁板等關鍵承力部件[4]. 此外,隨著我國高速軌道列車飛速發展,7050 鋁合金展現出巨大的應用前景,如軸箱體和轉向架各類支撐座等部分高承載零部件[5]. 近年來,對超高強7xxx 系鋁合金的研究主要集中在合金成分優化、新型鑄造工藝、新型成型工藝和熱處理工藝調控等方面[6]. 然而,室溫下鑄態7050 鋁合金的塑性較差,通常采用熱變形工藝來生產結構件.

熱擠壓是生產固定截面積鋁合金型材的有效方法之一,在熱擠壓過程中,材料的有效塑性應變主要來自于成形區內強烈的內部剪切變形. 在外部摩擦熱和內部變形熱的共同影響下合金主要發生加工硬化和動態軟化兩個相互競爭的過程. 在變形初期,合金內部位錯密度急劇上升并相互作用形成位錯纏結,使得合金內應力迅速提高,此時初始晶粒沿著變形方向拉長變形,隨著變形程度的增加,合金易發生動態回復(DRV)和動態再結晶(DRX),大量的低角度晶界(LAGBs)逐漸轉化為高角度晶界(HAGBs)[7]. 此外,部分合金元素會在高溫條件下重溶進基體[8],部分溶質原子也會在連續變形過程中演變為細小的析出相,同時部分粗大的第二相也會在剪切過程中破碎[9]. 因此,熱擠壓可以通過微觀組織的演變提高鋁合金的綜合力學性能,同時擠壓工藝的調控和創新對制備高性能7xxx 鋁合金也具有重要意義.

實際生產過程中,單次熱擠壓對材料的變形量十分有限,這導致了第二相的不充分破碎和晶粒細化程度有限. 此外,在一次擠壓過程中動態析出的沉淀相具有強烈的抗再結晶作用[10],能夠充分釘扎晶界,使得合金再二次熱擠壓過程中獲得相當程度的晶粒細化. Hu 等 [11]通過對Al-Cu 合金進行二次擠壓,進一步碎化了大塊第二相并提高了合金的力學性能. 同時二次熱擠壓工藝能提高后續熱處理對合金力學性能的增益效果,研究表明經過二次擠壓后7075 鋁合金具有比一次擠壓更高的極限固溶溫度,并在固溶處理中降低了殘余相的體積分數,使合金獲得更高的綜合力學性能[12]. 此外,二次熱變形過程中部分低熔點析出相會回溶并再析出,使得合金的晶粒進一步細化,并在一定程度上提高合金的物理化學性能[13]. 此外,文獻表明2024 鋁合金經連續二次熱擠壓后組織得到大幅度細化,并同時提高了2024-T6 合金的屈服強度和延伸率[14]. 由此,二次熱擠壓是開發高性能7xxx 鋁合金的極具潛力的低成本工藝.

因此,本文針對商用變形7050 鋁合金進行二次熱擠壓,并通過對二次熱變形參數的進一步調控闡明了二次熱擠壓對合金組織和力學性能的影響規律,為開發高性能7050 鋁合金提供了理論和實驗依據.

2 實驗

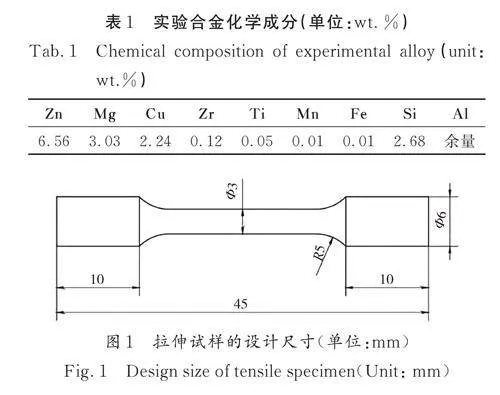

實驗所用材料為直徑190 mm 的商用7050 擠壓棒材,其化學成分如表1 所示. 在原始棒料上切取擠壓坯料(Φ30 mm×40 mm),并用砂紙研磨上下表面和側面至2000 目,隨后將坯料預熱20 min后在400T 四立柱液壓機上進行二次熱擠壓,擠壓比為9∶1,擠壓模具為平模. 采用8 通道熱電偶輸入模塊測量擠壓溫度,利用光學式位移傳感器測量主缸速度. 坯料預熱在SG-5-12 型箱式電阻爐中進行,預熱溫度等同于擠壓溫度,誤差為±2 ℃.

利用電火花線切割機在擠壓棒材中心部位同一區域沿擠壓方向取樣并進行顯微組織觀察和力學性能測試. 拉伸實驗在CMT 5105 型微機控制電子萬能試驗機上進行,拉伸速度為1 mm/min.屈服強度為程序計算的0. 2% 的抗拉強度值. 試樣依據標準《GB/T 228. 1-2010》設計,其尺寸如圖1 所示. 各個不同狀態的樣品均重復進行3 次平行試驗并取其平均值. 采用Keller 腐蝕劑(2. 5 mLHNO3+1. 5 mL HCl+1 mL HF+95 mL H2O)刻蝕磨拋后的試樣,利用Zeiss Axio Lab A1 光學顯微鏡(OM)拍攝特征視場. 在JSM 7800F 掃描電子顯微鏡(SEM)上進行了背散射電子成像(BSE)和能譜測試(EDS),以分析微區形貌及元素分布和組成. 利用電子背散射衍射(EBSD)對ED 方向的晶粒形貌和顯微織構進行了研究. 用于EBSD分析的樣品首先用3000 目砂紙研磨,隨后依次使用1. 5 μm、1 μm 的金剛石拋光膏進行粗拋,使用0. 5 μm 的金剛石拋光膏進行精拋,使用50 nm 的SiO2 懸濁液進行終拋,最后在30 mL 的硝酸和70 mL 甲醇溶液中,在20 V 下電解拋光1 min. 利用Channel 5 軟件對EBSD 數據進行分析.

3 結果與分析

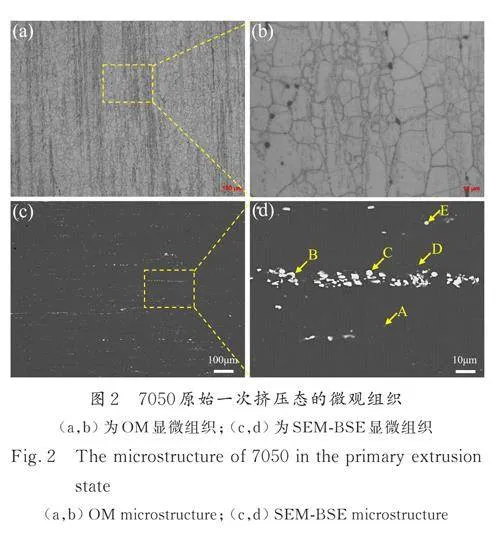

3. 1 7050 鋁合金原始態顯微組織

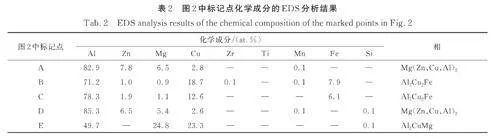

7050 鋁合金的原始一次擠壓態顯微組織如圖2 所示. 其中圖2b 和圖2d 分別是圖2a 和圖2c 的局部放大圖. 從OM 圖像可以看出,試樣經過一次熱擠壓之后,發生了明顯的動態再結晶,組織中存在大量的均勻等軸晶. 從圖2b 可以觀察到,經過變形處理后,晶界仍存在殘余的破碎相,同時晶內也存在大量的析出相. 進一步對這些第二相進行觀察,如圖2c 所示,這些粗顆粒沿著擠壓方向成條帶狀分布,而細顆粒則均勻的分布于晶界和晶間.對圖2d 中顆粒相進行相成分分析,如表2 所示,EDS 數據表明分散的球狀粗顆粒為Al2CuMg 相,沿晶界分布的細小析出相為Mg(Zn,Cu,Al)2 相,條帶狀分布的粗顆粒為Al7Cu2Fe 相. 諸多研究表明這類粗顆粒為硬脆相,變形能力較差[3,15]. 在鋁合金變形過程中,應力會優先集中于粗顆粒周圍,使得兩相界面脫粘而形成微裂紋,從而造成鋁合金的力學性能大幅降低. 相反的,Al 基體中彌散分布的細小顆粒可以阻礙斷裂過程中孔洞的形成和裂紋擴展,同時也能強烈的釘扎位錯,有利于提高鋁合金的延展性和屈服強度.

3. 2 二次擠壓對7050 鋁合金顯微組織的影響

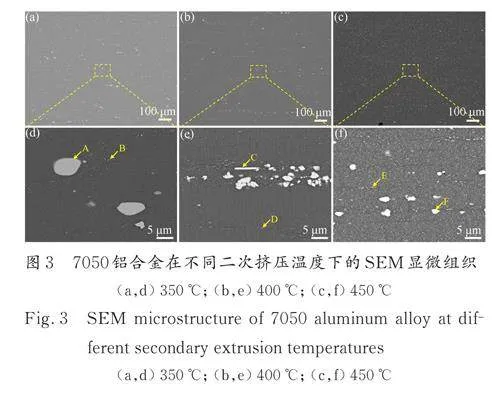

3. 2. 1 二次熱擠壓溫度對7050 鋁合金顯微組織的影響 將初始態7050 鋁合金以0. 5 mm/s 的擠壓速度分別在350 ℃、400 ℃、450 ℃下進行二次熱擠壓,其微觀組織如圖3 所示. 對比原始態組織,經二次熱擠壓后,粗大第二相的分布得以改善,細小析出相的數量有增加的趨勢. 此外,隨著二次熱擠壓溫度的升高,粗大第二相的尺寸進一步減小,同時細小析出相的體積分數大幅提高且更加致密均勻. 表3 列出了圖3 中標記點對應的EDS 結果.由圖3 和表3 可知,標記點A、F 顯示的粗大橢圓相直徑約為5 μm,Al∶Cu∶Mg 的比值約為2∶1∶1,應為Al2CuMg 相,標記點B、D、E 顯示的細小彌散相為Mg(Zn,Cu,Al)2 相. 同樣的,標記點C 確定為Al7Cu2Fe 相. 相較于原始態組織,在較大的應變下和較高的溫度下Al7Cu2Fe 相和Al2CuMg 相的尺寸得到進一步破碎細化,同時晶界和晶內析出了更多納米相. 根據之前的報道[16,17],這些彌散分布的細小顆粒有利于提高合金的強度和耐蝕性.

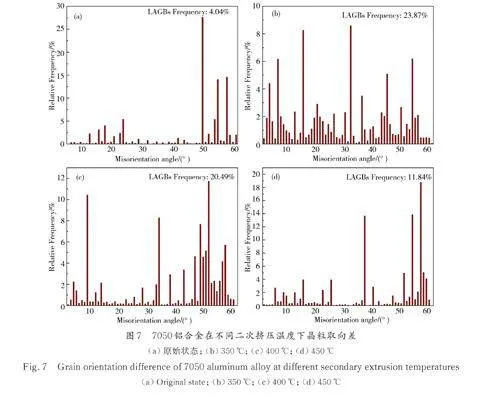

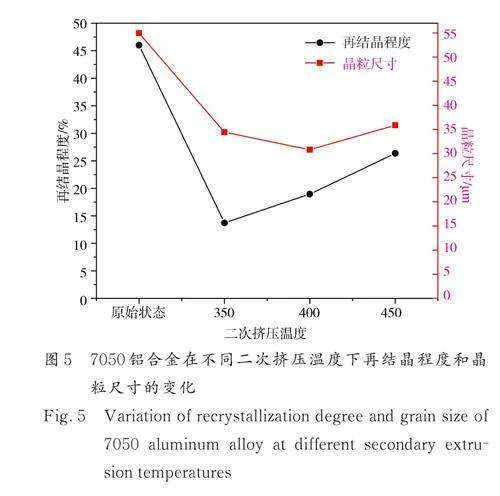

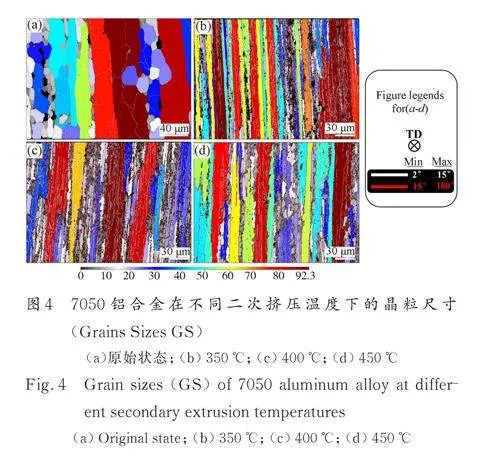

圖4 反映了7050 鋁合金在不同擠壓溫度下0. 5 mm/s 的擠壓速度變形后的晶粒形貌和尺寸.其中,白色線為LAGBs,紅色線為HAGBs,黑色塊狀為第二相. 在二次熱變形前,合金晶粒主要由細小的等軸晶和長條狀的變形晶粒組成,為典型的混晶結構,如圖4a 所示. 有研究表明[18],具有混晶結構的合金能夠有效地鈍化裂紋,延緩裂紋擴展,提高材料的韌性. 此外,觀察到在沿著擠壓方向分布的第二相顆粒周圍發生了明顯的動態再結晶,這種典型的粒子激發形核(PSN)現象被認為是造成合金軟化、延伸率提高的重要原因[19]. 經二次熱擠壓后,合金出現更為明顯的雙峰結構,同時再結晶程度大幅度降低. 在變形拉長的晶粒中觀察到大量的LAGBs,表明合金在熱變形過程中累積了大量的位錯. 隨著二次熱擠壓的溫度提高,組織中出現部分等軸晶粒,如圖4c 所示. 這是由于高溫下塑性變形變得更加均勻,高層錯能(SFE)也使得合金的晶格位錯在高溫下具有很高的重排能力[20].隨著二次熱擠壓的溫度進一步提高,如圖4d 和圖5所示,合金的再結晶程度加劇,并且等軸晶粒也在高溫下逐漸粗化.

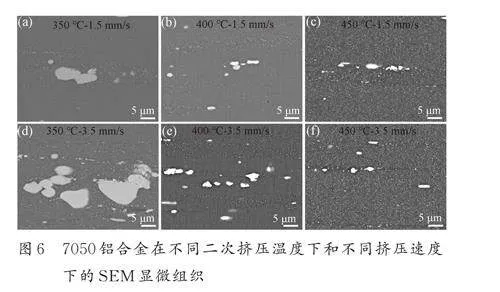

3. 2. 2 二次熱擠壓速度對7050 鋁合金顯微組織的影響 將初始態7050 鋁合金分別以1. 5 mm/s、3. 5 mm/s 的速度在350 ℃、400 ℃、450 ℃下進行二次熱擠壓,其微觀組織如圖6 所示. 隨著擠壓速度的提高,各個擠壓溫度下的組織中細小析出相的數量均逐漸增多. 其中,在350 ℃和400 ℃下以不同速度擠壓時,合金的析出相均集中分布于晶界,并隨著擠壓速度提高,晶界析出現象加劇,而在450 ℃下擠壓時,合金中析出相均勻分布于整個基體,這與Zhang 等[21]在對熱變形Al-Zn-Mg-Cu 的研究中獲得的結果類似. 這是由于在熱擠壓過程中,高溫和應變的累積效應共同作用,導致了初始態合金中大量的第二相發生溶解[22,23]. 同時第二相在剪切應力作用下破碎后,在隨后的高擠壓溫度下,破碎的顆粒可能會繼續溶解于基體中,形成過飽和固溶體. 此外,在熱擠壓結束后的緩冷過程中,過飽和固溶體部分分解,部分重溶的顆粒發生再析出. 然而,粗大第二相的尺寸似乎不受擠壓速度的影響,仍保持相似的形狀及直徑,如圖6 所示.在二次擠壓時,α-Al 基體在塑性變形過程中硬化,但其流變應力仍未達到這些粗大的金屬間相的屈服強度,粗大的微米級硬質相難以細化.

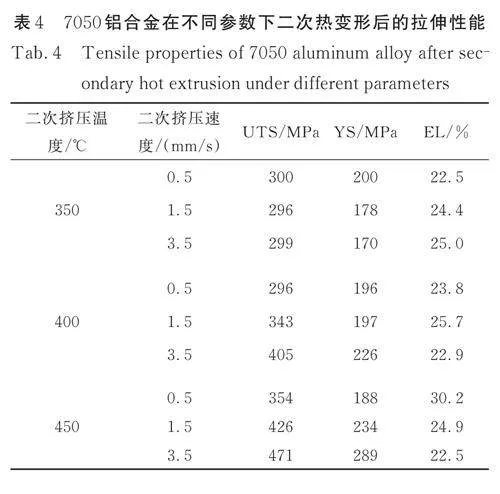

3. 3 二次擠壓對7050 鋁合金力學性能的影響

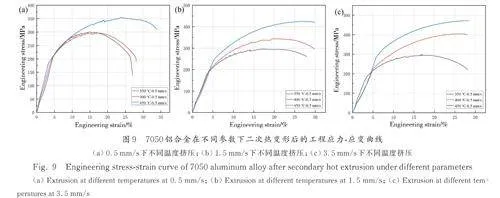

圖9 為二次熱擠壓后7050 鋁合金的工程應力應變曲線,可以看出,隨著二次熱擠壓溫度和擠壓速度的上升,合金的抗拉強度逐漸提高. 分析認為,當溫度和速度提高時,合金具有更大的熱力學趨勢,導致溶質原子的擴散速率提高,使得析出相更加均勻,減小了無沉淀區,從而增強了沉淀強化效應. 此外,在350 ℃和400 ℃下二次熱擠壓時,拉伸曲線中出現了不同程度的鋸齒. 研究表明[24,25]這是由于合金在此種狀態下發生了動態應變時效(DSA),大量溶質原子如Zn、Mg 等在一定溫度下會擴散并偏聚在位錯附近,從而形成Cottrell 氣團[26]. 而當位錯在應力作用下開始移動時,位錯會掙脫Cottrell 氣團的釘扎并繼續運動,“釘扎-脫扎”過程在變形過程中不斷重復發生,表現為宏觀下合金拉伸曲線中出現應力的起伏. 同時,當擠壓溫度升高時,溶質原子的擴散速率進一步加快,形成更均勻的原子團簇,原子的聚集可以更強有力的阻礙位錯的運動,形成穩定的第二相,使得動態應變時效現象減弱或消失. 此外,擠壓速度的提高增大了變形速率,使得變形熱迅速增高,表現為鋸齒現象隨擠壓速度的增大而逐漸消失.

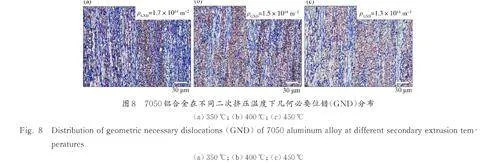

值得一提的是,在450 ℃下擠壓時,合金獲得了優異的延伸率,如表4 所示,在450 ℃ 下以0. 5 mm/s 二次熱擠壓后,合金的延伸率高達30. 2%,優良的塑性可以使得合金滿足更多復雜的構件需求. 分析認為,高塑性來源于雙峰結構和第二相細化而引入的額外應變硬化. 由圖4 可知在不同二次熱擠壓溫度下合金均表現出明顯的雙峰結構,一般而言,基于Hall-Petch 原理,晶粒越細小,細晶強化效果越顯著,材料的強度提升越明顯. 在雙峰晶粒結構材料中,細晶區硬度高、塑性差,而粗晶區硬度低、塑性好. 但細晶區中可容納的位錯有限,導致細晶材料的硬化能力較差,而粗晶在容納更多位錯的同時還能與細晶區產生相當程度的應力階梯,生成高密度的幾何必要位錯(GND),以此來增強材料的加工硬化能力[27,28]. 觀察發現圖4 中350 ℃和400 ℃下的二次熱變形組織中的粗晶內存在大量的小角度晶界(白色實線),不同的是,450 ℃下的熱變形組織中小角度晶界占比較低,僅為11. 84%,如圖7 所示. 這說明450 ℃變形后組織中的粗晶內GND 密度較350 ℃ 和400 ℃下變形時低,如圖8 所示. 這也意味著在后續室溫單軸拉伸變形之前,450 ℃變形組織有更低的初始GND 密度和較高的剩余GND 存儲空間.由此,在拉伸變形過程中,由于粗晶區和細晶區之間的變形不均勻性,大量的GND 會在粗細晶界面產生. 研究表明[29-31],在異質結構材料中,GND 會產生并靠近粗晶區一側. 這也意味著450 ℃下變形組織中粗晶能容納更多的GND,從而提高合金的應變硬化能力. 另外,由圖3 和圖6 可知450 ℃變形組織中第二相被大幅度細化,同時基體中析出了大量的彌散相,均勻的沉淀相能有效地提高合金的強度,而破碎的第二相同樣會在變形過程中與基體產生較大的變形不相容性,導致合金中產生更多的GND,對于破碎的顆粒,它們對GND的影響可以通過以下方程[32]來解釋:

其中,b 是伯氏矢量;λ 是剪切應變;r 是粒子半徑;f是體積分數. 因此,當第二相破碎為更細小的顆粒時,尺寸的減小不可避免地導致GND 的增加,這也意味著細化后的第二相有利于提高合金的加工硬化能力,從而提高合金延伸率. 最終,通過在450 ℃下以3. 5 mm/s 進行的二次熱擠壓獲得了強度- 塑性平衡的優良力學性能,其UTS 為471 MPa,YS 為289 MPa,EL 為22. 5%.

4 結論

以商用7050 擠壓棒材為研究對象,結合OM、SEM、EDS、EBSD 和室溫拉伸測試研究了合金組織在二次熱變形過程中的演變規律以及力學性能的變化,主要結論如下:(1) 提高二次熱擠壓溫度能有效細化7050 鋁合金中粗大第二相,使得第二相更加彌散且沉淀相數量得到提高. 提高二次熱擠壓速度能進一步析出更多的沉淀相,但對第二相的細化無較大影響.(2) 合金經過450 ℃ -3. 5mm/s 下二次熱擠壓后,其抗拉強度和屈服強度可達到471 MPa 和289 MPa,伸長率為22. 5 %,表現出良好的綜合力學性能.(3) 合金強度的提高來源于大量彌散的沉淀相,優異的塑性來源于雙峰晶粒結構和第二相細化帶來的良好的平衡加工硬化的能力和良好的變形相容性.