控制力矩陀螺框架控制方法及框架轉速測量方法

張激揚,周大寧,高亞楠

(北京控制工程研究所,北京 100190)

主要符號說明

RS:電機定子繞組等效電阻;

RS2:兩相旋轉坐標系下的d、q軸繞組等效電阻;

LS:電機定子繞組等效自感;

LM:電機任意兩相定子繞組間的互感;

Ld,q:兩相旋轉坐標系下的d、q軸等效電感;

ψf:電機轉子永磁體磁鏈幅值;

ψf2:兩相旋轉坐標系下轉子永磁體等效磁鏈幅值;

θe:轉子電角度;

ωe:轉子電角速度;

pn:電機極對數;

J:電機負載轉動慣量;

iA,iB,iC:三相定子電流;

vAN,vBN,vCN:三相定子繞組相電壓;

s:微分算子;

^:觀測器計算得出的觀測值;

kp2:調節器REG2的比例系數;

ki2:調節器REG2的積分系數;

kp3:調節器REG3的比例系數;

Tf:摩擦力矩;

REG2,REG3:調節器2、3的傳遞函數。

1 引 言

上世紀60年代末,作為一種具有力矩放大特性的慣性執行機構——控制力矩陀螺(CMG)用于大型航天器姿態控制以及航天器快速機動控制的優勢就已被充分認識。自上個世紀70年代中期美國天空實驗室(Skylab)和俄羅斯“宇宙”系列衛星成功應用CMG以來,共有近300個航天器在軌應用了1000余個CMG。

近年來,隨著擴大有效載荷觀測范圍、延長定點觀測時間、實現對目標的立體成像以及多目標快速跟蹤等需求的日益增加,既能實現快速機動、又能滿足高精度成像的衛星平臺對CMG提出了更高要求:不僅要求CMG輸出大力矩,同時還要實現較寬的控制帶寬和較高的力矩精度與力矩分辨率[1]。

目前,公開發表的文獻集中在CMG系統構型、框架角奇異點回避和動力學模型等方面,而針對高精度輸出力矩的實現及測量方法未見深入討論。

文獻[2]討論了一種CMG框架驅動系統中摩擦力矩的補償方案,對提高存在干擾力矩條件下控制系統的穩定性有一定作用。

本文通過建立直觀的物理模型,研究影響CMG輸出力矩精度的因素,并針對框架轉速控制精度這一影響輸出力矩精度的主要因素,提出一種基于正弦永磁同步電機,采用摩擦力矩觀測器和補償算法的高精度框架伺服控制方法,同時提出一種工程可行的框架轉速精度測量方法。

2 影響CMG輸出力矩精度的因素

圖1 控制力矩陀螺物理模型

單框架控制力矩陀螺(SGCMG)可近似等效為圖1所示物理模型。圖1包含了SGCMG高速轉子及其支撐軸、框架及其支撐軸、框架驅動電機、傳動機構和框架角度傳感器等組件。參考上述模型,SGCMG輸出力矩精度主要和下列因素有關:

a.在轉子高速旋轉不平衡量作用下,由轉子滾珠軸承的彈性導致的轉子徑向線位移和橫向角位移;

b.框架支撐軸滾珠軸承彈性產生的框架軸沿徑向的線位移和角位移;

c.傳動機構的運動誤差和彈性導致的框架軸的轉角誤差;

d.框架驅動力矩和摩擦力矩的波動導致的框架角速度的波動;

e.角度傳感器輸出信號誤差導致的系統控制誤差;

f.應用于快速機動平臺時還包含平臺機動過程中耦合力矩的影響。

在CMG產品加工和裝配過程嚴格受控的情況下,上述各因素中,d項因素是影響輸出力矩精度的主要因素。在框架轉速指令值較小的情況下,若要有效提高框架轉速控制的穩定性和轉速動態響應性能,在正弦永磁同步電機框架伺服控制回路中引入摩擦力矩及轉速觀測器是一個有效途徑。

3 CMG框架低速控制方法

3.1 正弦永磁同步電機矢量控制算法

與方波無刷直流電機相比,正弦永磁同步電機輸出力矩平穩,更適合于實現CMG高精度低速控制,其等效數學模型為

(1)

本控制方案中,對正弦永磁同步電機采用基于轉子磁場方向的矢量控制方法。該方法基于任意時刻定子繞組磁動勢相等且電源向電機提供的瞬時功率相等兩條原則,通過固定坐標系中的三相/兩相坐標變換和固定兩相/旋轉兩相坐標變換,可將電機輸入電流空間矢量分解為兩個正交分量,即勵磁電流分量和力矩電流分量,且勵磁電流分量與電機轉子磁場方向重合。通過對這兩個電流分量進行互相獨立的閉環控制,實現電機高動態性能和高穩定性的控制目標。應用中,勵磁電流分量指令值為零,以避免對轉子永磁體的消磁作用。

若在固定三相坐標系、固定兩相坐標系與旋轉兩相坐標系中,對應電機模型中各繞組匝數都相等,則式(1)在旋轉兩相坐標系中可表示為

(2)

式中,RS2=1.5RS,ψf2=1.5ψd,Ld=Lq=1.5(LS-LM)。

框架低速驅動控制系統結構框圖如圖2所示。圖中,SVPWM為空間矢量脈沖寬度調制方法,PMSM為永磁同步電機。

圖2 框架驅動用正弦永磁同步電機控制系統結構框圖

圖2方案中,電機轉速越低,一個采樣周期內由旋轉變壓器得到的角速度值與實際值偏差越大。此外,轉速較低時,摩擦力矩將對閉環控制系統的穩定性和動靜態性能有較大影響。因此,為提高閉環系統低速運行性能,在轉速較低時構造轉速與摩擦力矩觀測器,將觀測值引入閉環控制系統。

3.2 轉速與摩擦力矩觀測器

根據式(2)第二行表達式,由于采用的是id=0矢量控制方案,忽略Ldωeid項的影響,得到:

(3)

將式(3)轉化為s域形式,整理后得到:

(4)

根據電機機械方程:

(5)

由式(5)的s域形式,結合式(4),得到:

(6)

式中,Tf為摩擦力矩。

由圖2所示的控制系統結構框圖,有:

(7)

由式(4)、(6)和(7),可得到:

(8)

(9)

本方案中,調節器2采用比例-積分調節器,調節器3用比例調節器。設調節器3中比例系數為kp3,式(9)變為:

(10)

由式(10)知:由觀測器得到摩擦力矩觀測值后,如果Tf對轉速控制效果的影響被完全抵消,則由式(8)可得到轉速閉環傳遞函數:

(11)

基于式(11),可研究調節器2和調節器3的結構和參數對轉速動靜態性能的影響。

由式(2)第二行表達式和式(5)所示的機械方程,有

(12)

圖3 轉速觀測器

根據式(12),設計的轉速觀測器如圖3所示。

圖3中,系數k用于調整轉速觀測值的收斂速度。為保證觀測器的收斂性,k應為負數。

構造摩擦力矩觀測器時,為避免式(9)中Tf的微分項對閉環系統穩定性的影響,僅依據式(9)中Tf的比例項計算補償電流值:

(13)

由式(3)、(7)和(13)得Tf觀測模型

(14)

式中,有關系數如下:

由圖3所示的轉速觀測器和式(14)給出的摩擦力矩觀測器可構成圖2所示的完整觀測器。

3.3 電機-框架驅動系統仿真分析

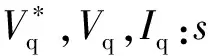

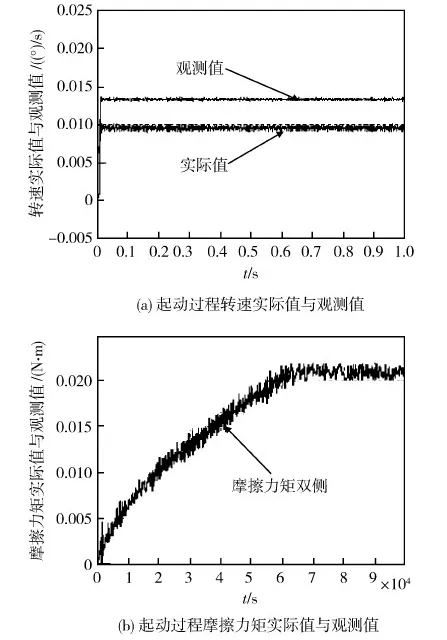

基于提出的控制方案,在Matlab軟件中構建了仿真模型。該模型由主程序、摩擦力矩數學模型、基于兩相坐標系下狀態方程和機械方程的電機模型、四階變步長龍格-庫塔法計算程序等單元組成,起動過程部分仿真結果如圖4和5所示。

圖4 轉速指令值為1(°)/s(采樣周期50μs )

圖5 轉速指令值為0.01(°)/s(采樣周期20μs )

仿真中,轉速觀測器中系數k取為-900。從圖4和5中的轉速控制效果來看,閉環系統工作穩定,且轉速觀測值能在40ms內收斂到接近實際值。此外,從圖4和5中還可看出,摩擦力矩觀測值與實際值相似,且僅滯后一個采樣周期。

圖4和5中,系統進入穩態后,轉速觀測值略高于實際值。該現象解釋如下:對圖3給出的轉速觀測器進行理論分析可知,轉速觀測值收斂精度隨摩擦力矩的減小和系數k絕對值的增加而提高,而系數k絕對值過高將降低整個閉環控制系統穩定性。因此,在根據系統穩定裕度要求確定系數k后,轉速觀測值收斂精度取決于摩擦力矩幅值的大小。由于實際物理系統中不可避免存在摩擦力矩,在轉速觀測值與實際值之間必然存在穩態誤差。通過采用合適的潤滑措施以減小摩擦力矩,可有效提高圖3所示的觀測器的轉速觀測精度。

在轉速指令值較低的情況下,根據摩擦力矩觀測值的大小,將轉速指令值乘以一個略大于1的系數后送入閉環控制系統,也可有效提高實際轉速穩態控制精度。

4 CMG框架低速精度測量方法

上節討論了一種基于轉子磁場方向的正弦永磁同步電機矢量控制方案,采用該控制方案可有效提高轉速動態響應性能和低速控制精度,并避免長期運行中定子電流對轉子永磁體的消磁作用。本節討論一種框架低速精度測量方法。

工程應用中,需要衡量實際CMG框架伺服控制的精度。參考國外CMG工程應用中的測量方法,一般以速度精度作為衡量框架伺服控制精度的唯一指標,速度精度定義為框架平均角速度與角速度指令之差和角速度指令的比值,通常采用定角測時的方式進行測量。

針對有較高輸出力矩精度要求的應用場合,單純采用速度精度作為衡量指標不足以完整體現框架伺服控制精度,還需考慮如下兩個衡量指標:

速度分辨率——框架平均角速度的最小增量;

速度平穩度——框架實際角速度對于其平均角速度的波動程度。

上述指標可以通過如下方法進行測量:

在一定轉速范圍內,首先給定框架角速度指令ω(使框架以角速度ω旋轉);然后采用不同采樣時間,用定時測角法測得框架角度變化量θi(一般不少于10組);根據試驗測試數據計算CMG框架在ω角速度下的速度平穩度和速度精度:

(15)

(16)

如果測量速度分辨率,則在ω上增加一個最小速度增量,使框架工作在ω′速度下,并記錄多次測量的角度數據。

速度分辨率的計算公式為:

Rω=|ω′-ω|

(17)

上述衡量指標采用了平均值概念,對于CMG,可通過在框架標稱轉速下的理想位置兩側各加上一個小角度的正負誤差帶,來衡量瞬時轉速控制效果。若測量得到的實際轉速始終位于正負誤差帶內,則被測的CMG滿足速度控制要求。

按照上述衡量方法,某型號控制力矩陀螺產品的框架速度伺服控制精度如圖6所示。圖6中顯示,框架角速度實測值始終位于其正負誤差帶之內。此外,圖中還給出了根據框架角度實測值,由式(15)和(16)計算得到的角速度平穩度和精度。由該實測結果,確定該型號CMG滿足框架速度精度要求。

圖6 控制力矩陀螺的框架速度伺服控制精度

5 結 論

本文在對影響控制力矩陀螺輸出力矩精度的相關因素進行分析的基礎上,提出了一種采用摩擦力矩觀測及補償策略的正弦永磁同步電機矢量控制方法,用于框架驅動控制。目前,已基于實際產品模型進行了系統仿真,仿真結果驗證了該方法用于框架伺服控制,可提高低速驅動性能。

同時,文中還給出了衡量框架伺服控制性能的主要指標及其測量方法,該方法具有較強的工程應用意義。