從某鑄鋼廠的工藝、設備選用淺談鑄造企業(yè)的節(jié)能減排

劉統(tǒng)洲,李懷明,李子方(機械工業(yè)第六設計研究院,鄭州 450007)

從某鑄鋼廠的工藝、設備選用淺談鑄造企業(yè)的節(jié)能減排

劉統(tǒng)洲,李懷明,李子方(機械工業(yè)第六設計研究院,鄭州 450007)

本文結合國內某鑄鋼廠工藝、設備的選用,指出在項目建設過程要始終關注節(jié)能減排,并要從軟件與硬件上同時保障日后鑄造企業(yè)的低成本、低排放的運行。

節(jié)能減排;鑄造工藝;V法鑄造

1 引言

我國已從2004年起穩(wěn)居世界鑄件總產量第一位,但在產品質量、生產設施、企業(yè)規(guī)模、生產效率、能耗、環(huán)保等諸多方面與工業(yè)發(fā)達國家還有很大差距。我國雖是鑄造大國,但不是鑄造強國。節(jié)能對鑄造企業(yè)來講更是日益重要,也是在新形勢下降低成本、增強企業(yè)競爭力的有效手段。因此,我們要在新的挑戰(zhàn)面前抓住機遇,在更為激烈的市場競爭中獲得可持續(xù)發(fā)展,就必須高度重視節(jié)能減排工作。

某鑄造公司是一個集鑄鋼、鑄銅、機械加工為一體的綜合型鑄造企業(yè),股份制經營。公司1998年被鐵道部定為“鐵路產品定點生產廠”,采用普通水玻璃砂工藝生產機車車輛的搖枕、側架、鉤體、鉤舌、鉤尾筐等車輛件以及橋殼、礦山機械配件等民用鑄鋼件,具有年產100000t鑄鋼件的生產能力,其主要材質為 ZG25MnNi、ZG25MnCrNiMo、ZG270-500。

該合金鋼配件項目是由該公司于2005開始投資實施的,由機械工業(yè)第六設計研究院于2005年完成設計,采用V法鑄造工藝。整條生產線主要設備由德國HWS公司提供,配套設備由青島雙星鑄機公司提供,整體制芯設備由蘇州明志公司提供。工程總投資約3億元,總建筑面積約30000m2。項目建成后每年可使用V法造型工藝生產合格鑄件40000t。

鑄造行業(yè)既是能耗大戶,也是污染大戶。據統(tǒng)計,在該公司原有工藝的鑄造生產中,能源和材料的投入約占其產值的60%。每生產1噸合格鑄鋼件的能耗為700kg標煤,同時要排放粉塵40kg,廢氣1200m3,廢砂 800kg,廢渣 300kg。

2002年國家通過了《中華人民共和國清潔生產促進法》,旨在促進清潔生產,提高資源利用效率,減少和避免污染物的產生,保護和改善環(huán)境。因此,日趨嚴格的環(huán)境與資源的約束,必將使以清潔生產為特征的綠色制造技術成為21世紀制造業(yè)的重要特征。鑄造企業(yè)要持續(xù)發(fā)展,必須從“源削減”做起,徹底改變高耗能耗材、嚴重污染環(huán)境的落后狀況,積極發(fā)展清潔化鑄造生產。

2 項目實施中工藝、設備的節(jié)能技術

2.1 以工藝為中心的節(jié)能技術

實現鑄造生產的節(jié)能減排和清潔化生產,必須從項目建設的源頭抓起。工藝設計處于鑄造生產工序的最前端,是整個鑄造企業(yè)生產的龍頭,也是鑄造生產實現節(jié)能減排和清潔化生產的源頭。在工程設計之初就從熔煉、造型、制芯、砂處理、熱處理各個工藝環(huán)節(jié)考慮節(jié)能技術。

2.1.1 以熔煉工藝為中心的節(jié)能技術

鑄鋼件熔煉部分的能耗約占鑄件生產總能耗的50%,由于熔煉原因而造成的鑄件廢品約占總廢品的50%。因此,采用先進適用的熔煉工藝和熔煉設備是節(jié)能的主要措施。本項目年產鑄鋼件40000t,產品主要為鐵路機車車輛鑄鋼件,國內通常工藝為槽出鋼電弧爐熔煉廢鋼,據估算,本項目每年僅熔煉消耗的電能就達2.4×107kW·h,因此改進或提高傳統(tǒng)熔煉工藝水平對今后工廠的節(jié)能生產十分必要。

經過多次的調研和試驗,確定了以2臺20t偏心底出鋼電弧爐熔煉加1臺30t LF精煉爐精煉的鋼液熔煉(精煉)工藝。電弧爐與LF精煉爐采用在線布置,電弧爐初煉后的鋼液由LF鋼包精煉爐的鋼包車直接從電弧爐處接取,然后在鋼包精煉爐內進行加熱、吹氬攪拌、脫硫、脫氧、去除夾雜、合金化、調整成分溫度等處理。

電弧爐主要參數:

額定容量:20t;

最大容量:30t;

變壓器額定容量:16000kVA;

變壓器一次電壓:35kV;

電極直徑:400mm;

爐殼直徑:4000mm;

出鋼傾動角度:常規(guī)15°,最大20°;

出渣傾動角度:常規(guī)12°,最大15°;

爐蓋旋開角度:72°;

爐蓋提升高度:400mm。

LF爐主要參數:

額定容量:30t;

鋼包上口外徑:2450mm;

鋼液面直徑:1860mm;

自由空間高度:400mm;

鋼液深度:17000mm;

變壓器額定容量:550kVA;

變壓器一次電壓:35kV;

電極直徑:300mm;

鋼包車行走速度:0~20m/min。

該工藝具有以下優(yōu)點:

(a)偏水底電弧爐出鋼快,鋼流短,鋼液降溫少,吸氣少,可使出鋼溫度降低(30℃),縮短出鋼時間(約75%),因而可縮短冶煉時間,降低電耗和電極消耗,提高生產率。

(b)鋼渣與15%左右的鋼液留在爐中,為下一爐早期吹氧、早期脫磷造成了有利條件,相當于熱裝了部分的鋼液,加快了生產周期,提高了合金回收率,還節(jié)約了大量的能源。

(c)用鋼包精煉爐技術后,鋼液中的有害元素和有害氣體降到了一個較低的含量水平,使鋼中不易形成對鑄件材質有嚴重破壞的非金屬夾雜物,從而提高了鑄件的低溫性能和鑄件對使用環(huán)境的適應性。

(d)氬氣的攪拌作用加速了鋼 /渣之間的化學反應,有利于鋼液脫硫、脫氧,促進鋼液中非金屬雜物的上浮和去除,提高了鋼液溫度和成分的均勻性。

(e)電弧爐與LF精煉爐采用在線布置,鋼液無需起重機吊運,直接由鋼包車接取后運送到鋼包精煉工位,減少了吊車使用頻率,縮短了生產周期,節(jié)約了能源。

2.1.2 以采用先進適用造型制芯工藝與裝備為中心的節(jié)能技術

當前,國內外車輛鑄鋼件主要有以下幾種造型制芯工藝:①普通(改性)水玻璃砂造型制芯;②酯硬化水玻璃砂造型制芯;③采用沒有或較少粘結劑的V法造型、整體芯工藝。普通水玻璃砂鑄件具有成本低、產品質量較高、操作簡便等特點,但由于水玻璃的特性,普遍存在著砂再生處理困難,清理工作量大,工作條件差等不足。酯硬化水玻璃砂造型制芯工藝是近幾年發(fā)展的一種新工藝,具有砂再生處理相對容易,工作條件較好等優(yōu)點,其在小批量機車車輛鑄鋼件的應用在不斷擴大。V法工藝為綠色鑄造工藝,目前主要在日本、德國和俄羅斯使用,具有鑄件質量高、清理簡單、環(huán)境好等優(yōu)點,但也存在投資大、生產率低等缺點。

經過認真的調研和長期的工藝試驗,結合鐵路產品鑄鋼件的實際情況,決定采用V法造型工藝,整體制芯工藝,可為未來的國內外客商提供高質、批量的鑄鋼件,鑄件質量達到國際先進水平。

(1)造型線組成及工藝流程

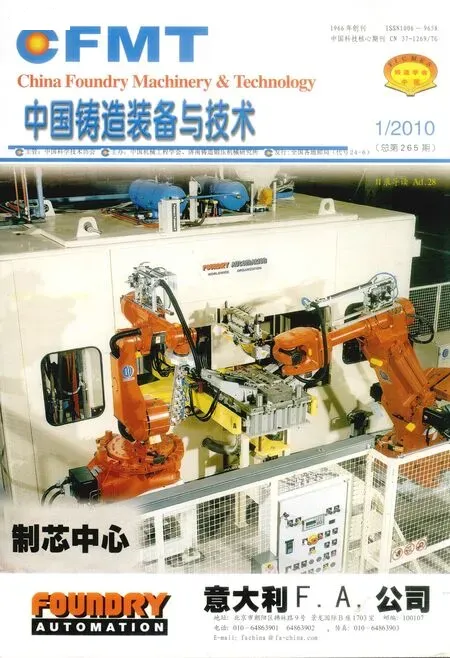

砂箱尺寸為 3000×1900×450/550(mm),搖枕、側架每箱2件,鉤體、鉤尾框均每箱6件,造型線的生產率達到20箱/小時。整套設備由下箱造型圈,上箱造型圈,下芯線,澆注線,冷卻線,落砂線,推送緩沖裝置,轉運車,砂箱轉運裝置,翻箱裝置,清掃裝置,安全護欄,真空連接裝置,砂處理,輔助的液壓、電控、氣動等部分組成,整套設備布置在長180m、寬96m的雙跨車間內(圖1)。

主要工藝流程:烤膜—覆膜—噴涂料—造型—修型—下芯合箱—澆注—落砂清理—成品。

(2)主要技術參數

砂箱尺寸:3000mm×1900mm×450/550mm;

生產率:20整型/小時;

硅砂:SiO2含量≥98%;

最高砂溫:40℃;

砂循環(huán)量:160t/h;

空氣消耗:231Nm3/h;

真空泵水消耗:87.4m3/h;

真空泵水加入量:4.37m3/h。

2.1.3 舊砂回收與再利用

V法工藝砂處理工藝流程為:人工將澆注后的砂箱(真空靠隨行車移動的干式泵或拖真空管保持)吊運至落砂柵格(撤掉真空)→吊走上箱、鑄件、下箱→舊砂落到落砂過渡斗→振動輸送機→磁選機→鏈式斗提機→直線振動篩砂機→過渡砂庫→水冷風冷式沸騰冷卻床→斗式提升機→造型砂庫→雨淋加砂開關→造型砂箱;輔以電控、除塵、氣動系統(tǒng)便構成了V法鑄造生產線的砂處理系統(tǒng)。

該砂處理工藝簡單,舊砂回用率可達95%以上,沒有任何帶化學污染物的廢砂排放,鐵路車輛鑄件的鑄造生產真正實現了綠色生產,其對環(huán)境的影響降到了最低程度。

2.1.4 以熱處理系統(tǒng)為中心的節(jié)能技術

鑄造生產中工業(yè)爐窯能耗僅次于熔化設備,約為總能耗的20%。對各種加熱爐、烘干爐、退火爐,應從爐型結構到燃燒技術等進行技術升級。在設備選用時,對該類設備采用以下節(jié)能措施:

(a)選用耐火纖維作爐襯并選用自動控制的工業(yè)爐,減少爐體的儲熱損失和散熱損失;

(b)采用新型燃燒裝置如平焰燒嘴和自身預熱燒嘴以及新型燃燒技術,減少不完全燃燒和改善爐內氣流方向。

通過以上技術的實施,鑄件熱處理部分能耗降低約15%。

2.2 以設備為中心的節(jié)能技術

2.2.1 增強設備可靠性

(a)將V法造型線由常規(guī)成熟的圓盤式設計改為直列式設計,留出較長的下芯區(qū)。搖枕側架等鑄件砂芯較多時,可在下芯前將各芯組合完成后下芯,可以配合生產線實現較高的生產率。

(b)取消了原工藝中設置的出氣孔棒,改為在砂型需要排氣的部位扎小孔,通過真空系統(tǒng)抽氣的措施,同樣達到了防止嗆火、氣孔產生的目的,簡化造型操作,提高生產可靠性。

(c)通過不同澆注溫度的試驗,大幅度減少了外型成型冷鐵,將兩處原在外型放置的成型冷鐵,改為放在對應位置的砂芯內,完全消除了熱節(jié)處縮孔,簡化了造型操作,提高生產可靠性。

2.2.2 增加設備精度

(a)上箱造型、下箱造型、下芯線、澆注線砂箱均帶有抽真空裝置,在各輥道線下設置矩形鋼管制作的固定真空梁、移動真空梁各一條,移動真空梁下裝有滾輪可在軌道上移動。砂箱靜止時由固定真空梁通過模板或托板對砂箱抽真空;砂箱移動時,先是移動真空梁靠油缸拉力縮回,連接固定真空梁的真空閥氣缸動作,自動與托板的真空連接裝置脫開,移動真空梁真空閥氣缸動作,自動與托板另一側真空連接裝置對接,保證砂箱真空狀態(tài)的連續(xù)性。另外,在模板和托板上,均設置了單向閥,保證在脫開真空聯接后,砂箱繼續(xù)保持真空狀態(tài),有效保證了砂箱的真空度。

(b)砂箱定位:整條造型線布局較長,雖然有利于各種輔助作業(yè),但對砂箱的定位要求相對較高,包括在輥子帶上運行時的定位,以及上下箱在合箱時要求迅速對中以減少錯箱和砂箱銷孔、銷套磨損。一是從加工精度上充分保證,輥子帶用兩件30mm厚鋼板中間加筋板焊接后加工而成,保證充足的剛性和強度,各安裝部位(包括長度方向)均為精加工表面,以確保整線安裝精度;二是各輥道線兩端、各轉運車上均設置了雙向夾緊的定位裝置,夾緊機構確保砂箱在靠油缸推力到達位置的進一步定位,同時防止砂箱產生不必要的前后晃動。

(c)質量保證:整條線因生產率較高,各方面配置均采用了世界名牌產品。如油缸、液壓閥塊采用德國力士樂產品,氣動元件采用德國FESTO及英國NORGREN產品,轉運車減速電機選用德國LENZE低齒隙斜齒輪減速電機,拖鏈采用德國IGUS工程塑料拖鏈,電器執(zhí)行元件采用德國TURCK產品。

2.3 項目技術水平及綜合能耗表(表1)

表1 項目技術水平及綜合能耗表

3 結語

我國的鑄造企業(yè)要在總結以往節(jié)能減排經驗的基礎上,結合企業(yè)情況制定切實的節(jié)能目標和措施。在工程建設初期就應優(yōu)先選用先進的環(huán)保節(jié)能工藝和環(huán)保節(jié)能設備,促進企業(yè)的可持續(xù)發(fā)展。讓我們每個鑄造企業(yè)都積極行動起來,節(jié)約每一噸煤、每一度電,為減少和避免污染物的產生,保護和改善環(huán)境,建設節(jié)約型、友好型社會,真正實現鑄造的清潔生產做出應有的貢獻。

[1]李化芳,任立軍,王年生.淺談鑄造企業(yè)節(jié)能措施.熱加工工藝,2006(13).

[2]孔維軍,劉小龍.鑄造工廠的環(huán)保與節(jié)能.鑄造設備研究,2006(5).

[3]馬永杰.鑄造生產的節(jié)能技術與節(jié)能措施.熱加工工藝,2008(11)

Discussion about Energy-Saving and Em ission-Reduction Through Technology and Equipment Selection in A Steel Foundry

LU Tongzhou,LI Huaim ing,LI Zifang

(No.6 Institute of Project&Research of Machinery Industry,Zhengzhou 450007,China)

With technology and equipment selection in a steel found ry,it has been pointed that energy-saving and em ission-reduction should be payed c lose attention to not only during the course of p roject construc tion but also in the future p roduc tion to make sure that software and hardware ensuring low cost and em ission.

Energy-saving and em ission-reduction;Found ry technology;V-Process

TG28;

A;

1006-9658(2010)01-4

2009-10-20

2009-138

劉統(tǒng)洲(1979-),男,工程師