83 dtex/72 f滌綸長絲倍捻工藝探討

王慧玲

(鹽城紡織職業技術學院,江蘇 鹽城 224005)

滌綸加捻織物具有懸垂性、透氣性、彈性好,飄逸感強,抗皺能力強等織物風格,為達到這些織物風格就要嚴格控制前道加捻工序,以加工出滿足工藝要求的加捻滌綸長絲。下面對83 dtex/72 f FDY倍捻工藝進行研究與探討。

1 83 dtex/72 f FDY倍捻工藝流程

83 dtex/72 f FDY→ 絡絲→倍捻→定型→自然定型

2 83 dtex/72 f FDY絡絲工序

2.1 機器型號

SGD-168型電腦絡絲機。

2.2 主要工藝參數

主要絡絲工藝參數見表1。

表1 絡絲工藝參數

2.3 各部件的調整

2.3.1 傳動帶的調整

驅動傳動帶是一條寬35 mm、長28 000 mm的環形皮帶。調整張力時,將電機啟動,使錠子轉速達到正常。皮帶的張力調整得過緊,將縮短皮帶與錠子的使用壽命,因此在能滿足正常轉速的前提下,盡可能調得略松點為宜。

2.3.2 筒管起繞位置的設定

首先確定定位開關位置,向左卷繞位置高,向右卷繞位置低。確定初卷取時絲線是否正常卷取于筒子的正確位置,可在電腦控制板P.08 BB中進行調整,起始位置高,調低參數值; 起始位置低,調高參數值。整體調整后有少數筒子未能達到要求,可用手將導絲器元寶螺母微調上下。

2.3.3 張力調整

張力器是在絡絲時施加張力的裝置,靠所加壓片多少和大小來控制調節。

3 83 dtex/72 f FDY倍捻工序

3.1 機器型號

HY310G化纖倍捻機。

3.2 主要工藝參數

主要倍捻工藝參數見表2。

表2 倍捻工藝參數

3.3 各部件功能及調整

3.3.1 捻度

捻度的設定可以通過調換車頭箱內的齒輪A、B、C、D來獲得。根據仿縐織物要求,緯絲需要較高一點捻度,工藝要求2 900 T/m。

3.3.2 錠速的選擇

常用錠速為8 000~14 000 r/min,但錠速受加捻絲原料的物理性能、絲的質量、織物的觸感和機械的性能等制約,具體應參考如下因素:氣圈張力的限制、線速度的限制。由于絲的物理性能不同,其所允許的張力也不一樣。

氣圈張力將隨著錠速的提高而增大。因此,張力大的絲錠速可選高一些,反之,張力值小些的絲錠速相應的就低些。如果張力超過其允許值時,會導致絲的物理性能下降、毛絲、斷頭等問題。本機最高線速度為40 m/min,根據線速度=錠速×2/捻度,可計算出一定捻度的生產品種可選用的最高錠速。例如:83 dtex/72 f 加2 900 T/m,則倍捻最高錠速不能超過40×2 900/2=58 000 r/min。根據計算可以知道氣圈張力為19.11 cN,由“錠速與氣圈張力的關系表”可知錠速應該選擇12 000 r/min左右,經過反復試生產,83 dtex/72 f 加2 900 T/m的最優錠速應該選擇12 000 r/min。

3.3.3 張力裝置及附加張力

張力裝置的附加張力主要采用張力圈和張力珠合用獲得。張力珠的直徑可分為3.97 mm、5.35 mm、7.14 mm、7.94 mm、9.53 mm、11.1 mm等六種規格。張力裝置的附加張力增大時,包圍角就減小,相反附加張力減小則包圍角就增大。HY310G化纖倍捻機允許的包圍角范圍為30~720°。當包圍角過大時,可增加張力珠的數量或增大張力珠的直徑; 相反,包圍角過小時,可減小張力珠直徑和數量。影響附加張力的因素有線速度、捻度、錠速、絲的粗細、氣圈高度。線速度加大,附加張力減小; 捻度增大、錠速加快、絲加粗、氣圈高度上升都會造成附加張力增大。根據生產情況,反復調換張力珠,可以得出選擇3個Φ=9.53 mm規格的張力珠時,可以順利進行生產。包圍角為300°,在機器所適用的范圍之內,而且沒有出現扭結、斷頭、緊絲、懈絲等質量問題。故最終選擇3個Φ=9.53 mm規格的張力珠。

3.3.4 卷繞角(單程卷繞數)

調換卷繞角度變換齒輪E、F,即可設定卷繞角。標準配置的卷繞角為3°42′(9.0次/單程)。經過生產實踐可以得到,83 dtex/72 f FDY在倍捻機上單程卷繞數選擇7.9次/單程為最優,根據“卷繞圈數、齒輪與卷繞角的關系表”可以查得卷繞角度變換齒輪E、F應該分別選擇26T、44T,則對應的卷繞角度為4°12′(4.2°)。

3.3.5 超喂率的調節

卷取張力隨著超喂率的改變而改變,因此,超喂率的調節直接影響到成形的好壞。超喂率大了,卷取張力就小,成形筒子就軟;超喂率小了,卷取張力就大,成形筒子就硬。在生產過程中必須根據實際情況調整超喂率,以獲得軟硬適中的成形筒子。

超喂率=氣圈張力/卷繞張力×100%=19.11cN/14.7cN×100%=130%,根據“喂絲率與鏈輪齒數的關系表”可得鏈輪齒數應該選擇20T。

4 83 dtex/72 f FDY定型工序

4.1 目的

對于縐類織物,應暫時定捻,因為加捻產生的扭應力在后整理時需要被釋放出來,才能得到織物預期的縐效應,使織物表面光澤柔和,并有輕微的高低不平,以改善織物外觀。

4.2 定型過程

加捻絲進蒸箱→真空→預熱→加濕→保溫、恒溫→真空降溫→結束

4.3 機器型號

QZD系列全自動真空定型快速蒸箱。

4.4 工藝

83 dtex/72 f FDY要求捻度為2 900T/m,工藝如表3所示。

表3 83 dtex/72 f FDY定型工藝

5 加捻長絲捻度的測試

5.1 測試方法

參考國標GB2543-89,紗線捻度的測定——直接計數法。

5.2 測試條件

原料:83 dtex/72 f 滌綸加捻絲;

預加張力:8.3 tex×0.5 cN/tex=4.15 cN;

夾持長度:500 mm;

溫濕度:25 ℃、60 %;

測試儀器:Y331A型捻度機、分析針、小剪刀、放大鏡等。

5.3 數據分析

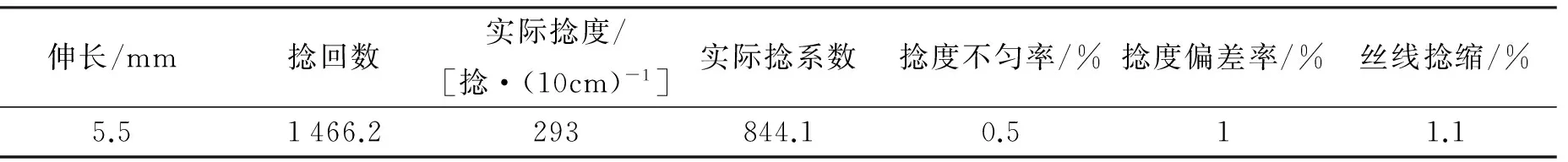

實驗所得數據及處理結果如表4所示。

表4 83 dtex/72 f 滌綸加捻絲的性能

經過長絲捻度試驗,可以測量、計算出所加工的加捻長絲實際捻度為293捻/10cm,捻度偏差率為1%,捻度不勻率為0.5%,捻縮為1.1%,基本符合工藝要求,所以經過本文工藝調整,所生產的加捻絲線的捻度達到了設計捻度,捻度均勻。

6 結語

倍捻工藝中捻不勻是極其嚴重的質量問題,通過合理選擇卷繞速度、錠速,清除錠子內部多余的廢絲,使各個零部件合理配置(如氣圈高度、外夾盤位置等)等方法來共同消除捻不勻現象。

定型是加捻工藝中關鍵的一道工序,直接關系到絲線加捻是否成功。只有成功定型的絲線才能不發生退捻,保持良好的加捻形態,以利于后道織造加工。文中通過改變蒸絲數量、定型溫度、定型時間尋求最佳定型效果。

文中通過對倍捻工藝各種影響因素的分析研究,得出一套合理的加高捻的工藝參數設置,主要研究了錠速、氣圈張力、氣圈高度、卷繞張力等的選擇方案,但是對張力裝置內部結構及影響沒有詳細說明,有待于今后進一步研究。

[1]李桂英. 滌綸長絲在捻絲工序的強力損失分析 [J]. 上海紡織科技, 2005(9); 49-52.

[2]王健. 加捻對滌綸長絲強伸性能影響的定量分析[J]. 化纖與紡織技術, 2005(3);19-25.

[3]劉榮清. 紗線加捻與產品開發[J]. 上海紡織科技,2003(1); 55-56.

[4]范炳霞, 邢建平. 提高倍捻錠速降低紗線斷頭[J]. 天津紡織科技, 2003(4); 42-43.

[5]楊明, 劉永勝. 55 dtex/144 f PET FDY生產工藝探討[J]. 聚酯工業, 2008(5); 18-21.

[6]吳孟茹. 捻線絲強力下降原因探討[J]. 四川絲綢. 2005(1); 5-6.