使用SDS-900B機加工167 dtex/96 f輕網PET纖維的探討

顧曉玲

(廣東開平春暉股份有限公司,廣東 開平 529300)

隨著生活水平的提高,人們對服裝面料的要求也日益提高。改善化學纖維的服用性能,加快產品結構調整,開發新產品,提高化學纖維的差別化率是滌綸長絲企業的主要戰略之一。

本廠的后加工設備為英國SCRAGG SDS-900B型加彈機,機型舊且使用時間長,由于其絲道為折線型絲道,假捻張力大,假捻度擴散不良,常被局限于生產167 dtex /48 f、111 dtex /48 f、83 dtex /36 f 等常規產品。

為開拓產品結構,目前本廠對現有的SDS-900B型加彈機進行設備技術改造和工藝調整,嘗試用該設備加工167 dtex/96 f 輕網低彈絲,改變原有設備僅能生產常規品種的局面。

本文主要介紹SDS-900B型加彈機的特點以及探討用SDS-900B型加彈機加工167 dtex/96 f 輕網低彈絲的加工工藝。

1 試驗原料及設備

1.1 原料

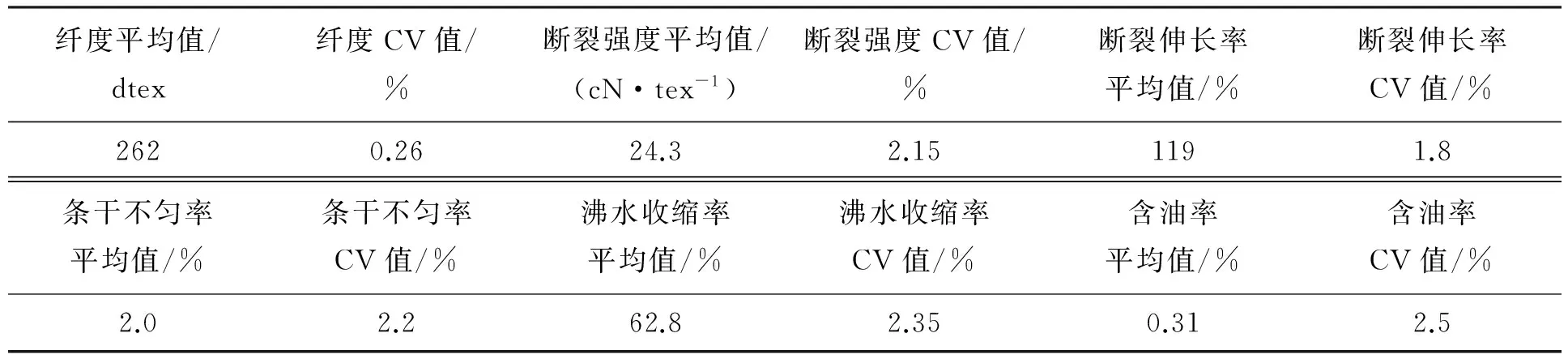

本公司生產的265 dtex/96 f滌綸POY,其物理指標見表1。

1.2 設備

英國SCRAGG SDS-900B型加彈機

網絡噴嘴:開式、孔徑φ=1.3 mm(國產)

1.3 檢測儀器

AE-N測長儀

USTERTENSORAPID 3 強伸儀

USTERTESTER 3 條干儀

CD-50電腦噴射染色機 (國產)

張力儀 BSZ數字張力儀

YG982型標準光源箱

HC585D型織襪機 (國產)

表1 265 dtex/96 f滌綸POY物理指標

1.4 工藝流程

原絲經紗架→剪絲器→第一羅拉→第一熱箱→冷卻板→假捻器→第二羅拉→噴嘴→第二熱箱→第三羅拉→探絲器→上油輥→卷裝成型。

2 試驗與討論

2.1 SDS-900B型加彈機的特點

2.1.1 絲道

SDS-900B型加彈機第一熱箱出口絲軸與假捻器出口絲軸所成的夾角為180°,也稱之為折線型絲道。雖然在第一熱箱出口絲軸為上行式,與第一熱箱排煙同向,易于排煙,但絲道轉彎多,存在以下問題:

(1)捻度擴散不良;

(2)將會發生斷斷續續的捻度分布現象;

(3)摩擦抵抗將發生變化,故加工張力發生變化,導致出現行走不穩定的現象;

(4)假捻張力大,易對絲造成傷害:起毛、絲內部纖維斷裂、斷絲。

由于以上多種原因SDS-900B型加彈機只適合加工常規產品。

2.1.2 加網

SDS-900B型加彈機原無配置網絡裝置,為便于167 dtex/96 f 輕網低彈絲的后加工和退繞,需在加彈機加裝一套網絡氣管裝置。在第二羅拉與第二熱箱之間加裝一網絡噴嘴。實踐表明,絲條加輕網后有利于改善后加工性能并增加絲條抱合力,便于成品退繞。

2.1.3 導絲器的選擇與維護

機臺所有的導絲器均采用低摩擦力的天然陶瓷導絲器。導絲器對纖維的強伸度也有較大的影響,例如:假捻器前、后的導絲器,滑塊導絲器。一般的導絲器都有耐磨損、耐高溫、耐腐蝕的特點,但隨著使用時間的延長,表面仍然會不同程度的產生溝槽而損傷纖維,造成纖維強伸度不合格和成品毛絲。在生產中,需定期檢查并更換破損的導絲器。

2.1.4 使用聚氨酯摩擦盤

整機使用聚氨酯摩擦盤,其具有摩擦系數大、對絲條損傷小的優點,適合加工單絲纖度低的滌綸長絲。

2.2 工藝參數的選擇

后紡各工藝參數見表2。

2.2.1 變形加工速度的選擇

變形加工速度主要由產品的規格和特性來確定。167 dtex/96 f規格輕網低彈絲的單絲纖度低,單絲面積小。在拉伸過程中所承受的壓力要比常規絲小,為避免在加工過程中出現單絲斷裂、斷頭現象,加工速度宜降低,但如果加工速度過低,則產量明顯降低,增加生產成本。所以要綜合考慮加工速度,在SDS-900B型機加工167 dtex/96 f輕網低彈絲一般選擇加工速度在500~600 m/min 。

表2 后紡工藝參數

2.2.2 熱箱溫度HT1及HT2的選擇

設定變形熱箱溫度時,要綜合考慮變形絲的性質、原絲的纖度、單絲纖度、熱箱長度以及加工速度等因素。與常規絲相比較,167 dtex/96 f輕網低彈絲的單絲纖度低,比表面積大,經過熱箱時比常規絲容易受熱,絲條溫度高容易變形。同時加工速度偏低,所以加工167 dtex/96 f輕網低彈絲第一熱箱溫度可低些,一般控制在180~190 ℃為宜。第一熱箱溫度過高,會增加毛絲、斷頭,同時會導致絲條粘連產生僵點、緊點。

同樣,由于167 dtex/96 f輕網低彈絲的單絲纖度低,易變形,在第二熱箱中內部大分子容易得到充分松馳熱定型。纖維的內應力較小,故加工167 dtex/96 f輕網低彈絲時定型溫度也可偏低。一般取140~150 ℃。

2.2.3 拉伸倍數的選擇

拉伸依據原絲和成品纖維來初定,再結合產品外觀質量作進一步調整,如果拉伸倍數偏大,則成品毛絲增多,反之,則造成成品僵絲、緊點增多,變形效果差、染色性能差。同時,由于167 dtex/96 f 輕網低彈絲的根數多,其POY大分子取向度高、強度高、伸長率低,剩余牽伸比下降。因此加工成DTY時,必須適當降低拉伸比倍數以減少毛絲、斷頭。用本公司POY生產167 dtex/96 f 輕網低彈絲時拉伸比取1.58~1.62,成品絲外觀質量較為滿意。

2.2.4 D/Y的選擇

由于167 dtex/96 f輕網低彈絲的單絲纖度偏低,承受過大的張力容易產生毛絲、斷頭。實踐證明,隨著單絲纖度的減少,加捻張力和解捻張力會迅速增加。故加工167 dtex/96 f輕網低彈絲時要設法降低張力。降低D/Y比能夠起到降低假捻張力的作用。因此加工時應選擇較低的D/Y比。但也不能過低,D/Y比過低,假捻效果不好,而解捻張力會增大,也易產生毛絲。T2/T1一般控制在0.7~0.9為宜。這樣既能保證假捻效果,又能保證染色性能,減少毛絲、斷絲的產生。

2.2.5 摩擦盤材質及其個數的選擇

在DTY后加工過程中,摩擦盤與絲條直接接觸摩擦并施以絲條加捻力。因此摩擦盤的材質直接影響假捻的效果和絲條的強度。一般來說摩擦盤分為兩類,一類為硬質剛性體,如全陶瓷盤和等離子噴涂陶瓷盤; 另一類為軟質彈性體,如聚氨酯摩擦盤。從摩擦盤的材質來看,陶瓷盤摩擦系數小,加工時易打滑,假捻效果不好,絲條強度偏低; 而聚氨酯摩擦盤摩擦系數大,使得絲條在加捻時的加捻力矩M增大,假捻效果好。此外167 dtex/96 f輕網低彈絲的比表面積大,增大了絲條與摩擦盤表面的摩擦力。如使用陶瓷盤,在加工過程中,絲條容易受到損傷,造成成品毛絲; 而聚氨酯摩擦盤質軟,對絲條進行柔軟加工,損傷小,大大減少毛絲的產生。因此,加工167 dtex/96 f輕網低彈絲宜使用聚氨酯摩擦盤。

摩擦盤的個數影響假捻張力的變化。實踐證明,隨著摩擦盤個數的增加,解捻張力迅速下降,而加捻張力下降的趨勢較慢,因此使用的聚氨酯摩擦盤越多,解捻張力越小,這對加工167 dtex/96 f 輕網低彈絲越有利。同時由于167 dtex/96 f輕網低彈絲的總纖度較大絲條所需的握持力也大,聚氨酯摩擦盤越多,有利于保證對絲條施與的握持力,避免絲條打滑。一般來說,使用1-7-1的組合方式可以滿足生產要求。

2.2.6 噴嘴壓力的選擇

網絡用壓縮空氣的壓力對167 dtex/96 f輕網低彈絲的網絡效果影響較大。由于加網絡點的目的是為了方便后加工和退繞,故網絡點的個數不能少,網絡點的牢度也不能偏低或偏高。網絡點個數過少、牢度過低則難以達到退繞順暢的目的。而網絡點個數過多、牢度過高則成品蓬松度差、柔軟性下降,成品織物也會變得粗糙,同時加工成本增加。實踐證明,噴嘴壓力一般取0.1~0.2 MPa可達到理想效果。

2.2.7 定型超喂的選擇

一般根據絲條在第二熱箱里的張力情況來確定定型超喂的大小。對于輕網絲來說,還要考慮絲條在噴嘴進出口的張力大小。如果定型超喂太小,絲條在噴嘴里的張力較大,氣流對絲條的開松和纏結作用程度下降,不利于網絡。但是定型超喂較大時,絲條在噴嘴進出口處易噴絲,甚至造成第二羅拉纏絲,絲條在噴嘴里面也會因張力太小而容易偏離噴嘴中心噴孔位置,導致網絡點不均。在實際生產中, 一般將絲條在噴嘴進口處的張力控制在1~3 cN,此時的網絡點比較均勻,網絡牢度也可滿足要求。因此定型超喂取3.3%~3.7%為宜。

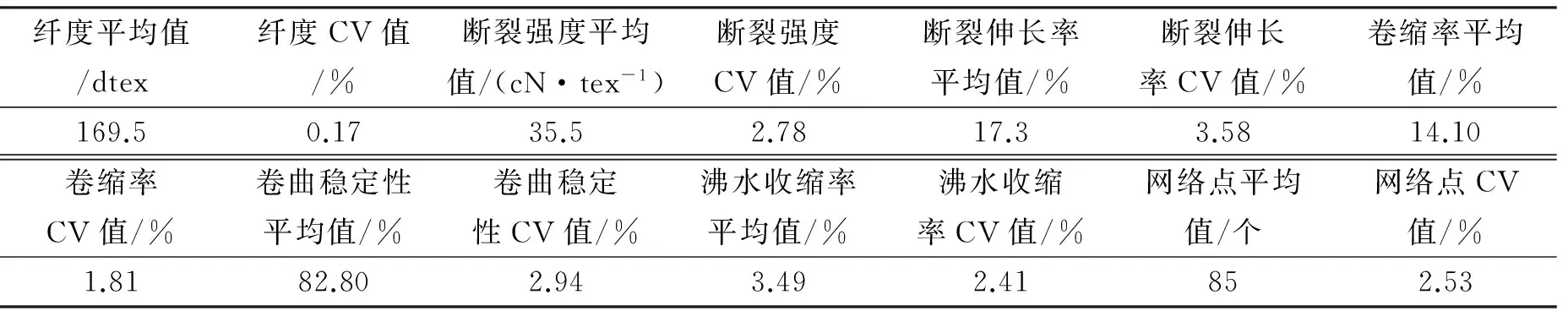

在生產實踐中,通過選擇合適的工藝加工生產167 dtex/96 f輕網低彈絲,其成品物理指標可達到正常產品的質量指標要求。成品物理指標具體見表3。

表3 DTY物理指標

3 結論

(1)在SDS-900B型機加工167 dtex/96 f輕網低彈絲,必須加裝網絡氣管裝置,在第二羅拉與第二熱箱之間加裝一網絡噴嘴對167 dtex/96 f加以輕網,噴嘴網絡氣壓壓力為0.1~0.2 MPa。

(2)加工167 dtex/96 f輕網低彈絲必須降低加工速度,一般加工速度取500~600 m/min,以減少毛絲、斷頭。

(3)因167 dtex/96 f輕網低彈絲的比表面積比常規絲大,加工時第一熱箱溫度、第二熱箱溫度都比常規絲低些。

(4)由于167 dtex/96 f輕網低彈絲的取向度高,伸長率低,其剩余拉伸比小。故在后加工中,須用比常規絲小的拉伸倍數。

(5)生產167 dtex/96 f輕網低彈絲,宜選擇質軟的聚氨酯摩擦盤,采用1-7-1的組合方式可滿足生產要求。

[1]徐心華,李允成. 滌綸長絲生產[M]. 北京:中國紡織出版社,1995.

[2]董紀震. 合成纖維生產工藝學[M]. 北京:紡織工業出版社,1996.

[3]郭大生,王文科. 聚酯纖維科學與工程[M]. 北京: 中國紡織出版社,2001.

[4]Rieter Scragg Ltd. SDS900B technical manual [Z]. England: Rieter Scragg Ltd. 1993.

[5]王顯樓,余榮華.高速紡絲拉伸變形工藝與設備[M].北京:紡織工業出版社,1992.

[6]何世禹. 機械工程材料[M]. (第1版). 哈爾濱: 哈爾濱工業大學出版社,1990.

[7]姚穆,周錦芳,黃淑珍. 紡織材料學[M]. 北京:中國紡織出版社,1995.