并列型復合纖維紡絲組件的研究

沈千林,全 瀟,孟超群

(1.東華大學機械工程學院,上海 201620;2.太倉榮文合成纖維有限公司,江蘇 太倉 215427)

1 引言

隨著復合紡絲技術的發展,并列型復合纖維已應用到彈性纖維制造中。并列型復合纖維是具有較好的彈性、吸濕、快干等多種性能的高技術纖維,具有較高的附加值,同時有耐氯洗、染色均勻性好等優點。傳統的并列復合纖維的組件設計采用兩種熔體從同一噴絲孔擠出,對噴絲板加工精度及紡絲工藝帶來極苛刻的要求,操作性、可紡性都比較差,極大地影響了并列復合纖維的工業化及應用進程。因此,從組件結構出發,提出了一種新的設計思路,兩種熔體沿各自的通道,在出噴絲板后,應用高聚物自身的彈性,兩種熔體自發地結合起來[1]。

本文結合紡絲工藝,對并列型復合纖維組件的研究,對于我國差別化、高技術、高附加值紡織品的發展有著重要的意義。

2 并列型復合纖維組件的設計

2.1 并列型復合纖維噴絲板的設計

并列型復合噴絲板的設計是基于常規噴絲板的設計理論,結合并列復合纖維彈性機理與紡絲成形特點,提出了基于單元設計方法,對孔結構、孔徑、孔間距等影響并列復合纖維成形的參數進行了設計。

2.1.1 噴絲孔結構設計

噴絲孔結構的設計無疑是并列復合纖維組件設計中的核心部分。如圖1所示,兩種熔體分別具有獨立的導孔區,在出噴絲板前兩種熔體不接觸。對于黏度、溫度控制要求不高,可以保證兩種熔體仍按原有順序從各自的噴絲孔擠出,并且加工精度能夠得以保證。

圖1 噴絲板示意圖

2.1.2 噴絲孔孔徑設計

本文所設計的組件所選擇的高聚物種類為聚對苯二甲酸乙二酯(PET)與聚對苯二甲酸丙二酯(PTT),兩種高聚物的體積比例為1 ∶1。以最終成品規格為167 dtex /48 f的雙組份并列復合纖維對噴絲板孔徑進行設計。

(1)據所紡品種及紡絲工藝條件確定單孔流量及各單元流量[2]。

(1)

式中:Q-單孔流量,cm3/s;

D-單絲纖度,dtex;

K-經驗打滑回縮系數,取0.9;

V-卷繞速度,m/min;

N-后拉伸倍數;

ρ-熔體密度,g/cm3。

=1.04×10-2cm3/s

(2)

式中:Q-單孔吐出量,cm3/s;

D-噴絲孔直徑,cm。

(3)

根據

>0.0219 cm

選定D=0.022 cm ,代入剪切速率公式

=9 948 s-1

(3)計算擠出速度、噴絲頭拉伸倍數及壓力降。對于圓形孔

(4)

(5)

(6)

式中: v -擠出速度,m/min;

氣溫方面,除青藏高原、東北地區等地平均氣溫較常年同期偏低1℃-2℃外,我國西北至華中一帶平均氣溫將由前期偏低逐步轉為偏高或接近常年同期。

B-噴絲頭的拉伸倍數;

D-噴絲孔直徑,cm;

V-卷繞速度,m/min;

Q-單孔吐出量,cm3/s;

ΔP-壓力降,Pa;

L-噴絲孔的長度,cm;

η-表觀黏度,Pa·s。

公式修正后:

2.1.3 噴絲孔孔間距設計

圖2 雙孔間距示意圖

圖3 雙孔間距示意圖

根據并列復合纖維的彈性機理[3],利用雙通道噴絲孔方法來實現噴絲板結構設計,并基于單元噴絲板設計方法,對噴絲孔的孔結構、孔徑、兩通道孔間距、進行了設計和計算。以成品纖度為167dtex/48f的并列復合纖維為例,確定了以兩獨立通道噴絲孔結構,設計加工了噴絲孔徑為0.22mm,孔間距為0.5mm和0.3mm的噴絲板。并計算出平均流速為16.5m/min,噴頭拉伸比為167,噴絲孔壓力降為2.48MPa。

2.2 并列型復合纖維組件結構設計

并列復合纖維的組份為兩種體積流量相近的熔體,在熔體復合時,兩種熔體并列地分布在纖維中,并且要將熔體分成均等的兩等份,若每個噴絲板中排列三圈纖維,則需要排列均等的六等份溝槽。本文所設計的分配板結構如圖4所示,基于這種分配方式的設計,能保證熔體有較短的停留時間,每個噴絲孔擠出的熔體均有相同的壓力、流量分布,保證熔體有相同的停留時間,有利于纖維的可紡性、均勻性。

1-承壓板; 2-分配板1; 3-分配板2; 4-噴絲板

3 試紡試驗

為了驗證并列復合纖維紡絲組件設計思路的可行性及可紡性,本文設計的并列復合纖維紡絲組件,在寧波新順化纖公司進行了試紡。所采用的裝置為該公司的生產性大裝置。

(1)噴絲板參數

噴絲孔的直徑為0.22 mm,噴絲板的兩孔間距為0.5 mm、0.3 mm兩種規格。

(2)原料

紡絲原料見表1。

表1 紡絲原料

(3)試紡結果

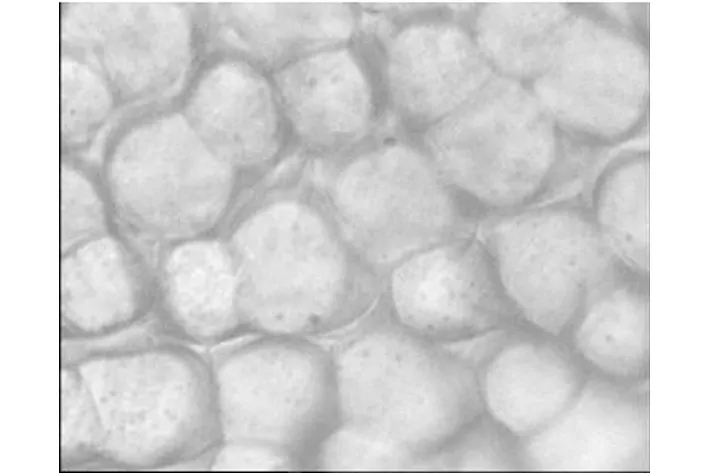

紡絲過程中兩種熔體從噴絲板擠出時均能穩定擠出,可紡性與熔體在噴絲孔內“融合”方式相比有很大提高,紡絲運行性能對工藝、黏度的依賴性降低。在3 000 m/min的紡速下,沒有“飄絲”與“斷頭”現象發生 ,整個運行過程穩定。并列復合纖維截面圖如圖5所示。

圖5 PET/PTT并列復合纖維截面圖

從POY截面圖可以看出,整個纖維的截面形狀為“8”字形,其中PET組份與PTT組份已經明顯的結合在一起。可以看出,兩種組份間有著清晰的結合界面,兩種組份的聚合物已經牢固的黏合在一起。

紡制的雙組份復合POY由于兩種組份熱收縮性能差異,在經過相同條件的熱牽伸后,兩側的取向結構的不同導致一側收縮率大于另一側的收縮率,從而使牽伸后的雙組份并列復合纖維呈明顯的螺旋性結構。其纖維結構形態如圖6所示。

圖6 牽伸后并列纖維形態

PET/PTT并列復合纖維在牽伸過程中后牽伸性能較差,“毛絲、斷頭”較多,所制得的纖維的強度也較低。分析原因可能是兩孔間距較大,雙組份結合截面較小。同時,PTT與PET的相溶性較差,界面結合強度低,兩種組份纖維易在外力作用下產生剝離。

4 結論

(1)根據并列復合纖維的彈性機理,利用雙通道噴絲孔方法來實現噴絲板結構設計,并基于單元噴絲板設計方法,對噴絲孔的孔結構、孔徑、兩通道孔間距、進行了設計和計算。以成品纖度167 dtex/48 f的并列復合纖維為例,確定了以兩獨立通道噴絲孔結構,設計加工了噴絲孔徑為0.22 mm,孔間距為0.5 mm和0.3 mm的噴絲板。

(2)結合雙組份纖維生產實際及裝置特點,設計了紡絲組件的結構方式,過濾形式、及分配板的組合方式。分配板采用多層逐步分配的方式,設計制造了噴絲板為3圈噴絲方式,具有較好冷卻效果的并列復合紡絲組件結構。

(3)采用本文所設計的并列復合紡絲組件,根據試紡實驗,結果顯示,孔間距為0.3 mm時,PET和PTT兩組份在紡絲時具有較好的可紡性,纖維有較好的卷曲性能和抗剝離性能。

[1]Yu Jing-peir.復合纖維噴絲板的設計[J].國外紡織技術,1998 (11):12-15.

[2]郭大生,王文科.聚酯纖維科學與工程[M].北京:中國紡織出版社,2001.

[3]王府梅,李京歌,謝漩妍.錦綸等彈性纖維的彈性回復性能比較[J].東華大學學報:自然科學版,2004,30(3):90-92.