基于ANSYS的250 t轉爐溫度場有限元仿真分析

嚴愛軍

(武漢鋼鐵股份有限公司設備部,湖北武漢,430083)

轉爐是煉鋼生產中最重要的設備之一,在工作過程中不但受到爐體自重、爐液自重及傾動力矩等機械載荷的作用,還要受到來自爐內高溫爐液熱傳導而引起的熱負荷的作用,且熱負荷引起的熱應力水平遠比機械應力水平高。轉爐溫度場是熱應力求解的基礎,要完成轉爐系統的強度分析,必須首先獲得轉爐的溫度分布情況。由于計算時所涉及材料物性參數值與溫度相關,加之結構形狀和求解邊界條件的復雜性,采用解析方法確定轉爐的溫度場十分困難。本文以武漢鋼鐵股份有限公司煉鋼總廠250 t轉爐為對象,應用有限元技術,對其溫度場進行仿真分析。

1 轉爐的結構

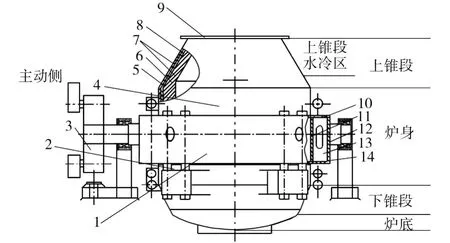

圖1為250 t轉爐的幾何模型。該轉爐主要由爐體(含爐殼、爐襯)、托圈以及聯結裝置、懸掛傾動裝置組成。整個爐殼由鋼板焊接而成,尺寸較大,高度達10.87 m,外殼直徑為8.52 m。爐殼從結構上可分為爐口、上錐段、爐身、下錐段和爐底,其中上錐段布置有水冷系統。爐襯分為工作層和永久層,在結構的不同位置其厚度有所不同。整個爐體結構近似為一個以中心線為軸線的回轉對稱結構。

托圈采用箱形焊接斷面整體式構造,整體呈圓形,在托圈內部布置有不同形狀的立式筋板以增強托圈的剛性。為了降低爐體熱輻射對托圈的影響,托圈內部采用冷卻水強制對流換熱以降低托圈的溫度,考慮到檢修的方便,在托圈外腹板上不同部位開有圓形和橢圓形檢修孔。

爐體和托圈間的聯結采用柔性螺栓式爐體聯結裝置。該爐體聯結裝置由20束柔性螺栓組成,每束柔性螺栓由210~312根直徑為7 mm的鋼筋構成。

圖1 250 t轉爐幾何模型簡圖Fig.1 Geometric model of the 250 t converter

2 模型的建立

2.1 有限元模型

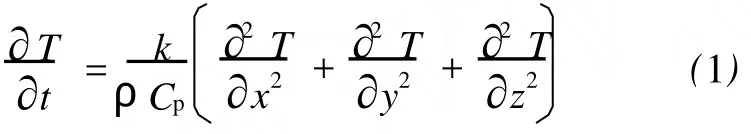

為了對轉爐溫度場進行研究,以轉爐整體(含爐體、托圈、爐體聯結裝置等)為研究對象,建立轉爐系統的溫度場分析模型。建模時,按照各零部件的結構尺寸選擇合適的單元類型,并根據材料的不同,分別賦予相應的材料屬性。轉爐系統的溫度場ANSYS分析模型如圖2所示。

2.2 傳熱數學模型

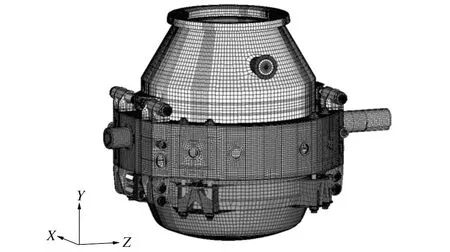

除出鋼時爐體因受到鋼水罐內鋼液的熱輻射作用導致溫度有所升高外,在其他煉鋼階段,轉爐系統的溫度變化不大,其傳熱過程可以看作穩態傳熱過程,滿足如下導熱微分方程:

式中:x,y,z為系統的坐標,m;T為溫度函數,K;t為時間,s;k為材料的導熱系數,W/(m·K);ρ為材料的密度,kg/m3;Cp為材料的比熱容,J/(kg·K)。

圖2 轉爐系統有限元模型Fig.2 FEA model of the converter system

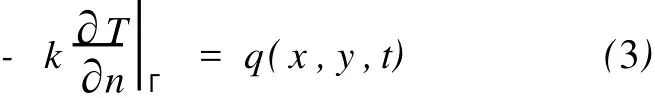

求解上述導熱微分方程應滿足以下3類邊界條件[1]:

第一類邊界條件:

第二類邊界條件:

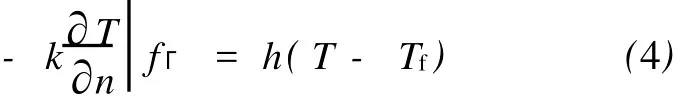

第三類邊界條件:

式中:Γ為物體邊界;t(x,y)為已知溫度函數,K;q(x,y,t)為熱流密度函數,W/m2;Tf為流體介質的溫度,K;h為表面傳熱系數,W/(m2·K)。

2.3 邊界條件的確定

轉爐系統的熱邊界條件有兩種,爐襯內壁按第一類邊界條件處理,與爐液接觸的內襯壁面溫度取為1 720℃,其他部分爐襯的內壁溫度取為1 600℃。轉爐表面與外界的換熱主要是對流傳熱和輻射傳熱。

根據傳熱學理論,轉爐表面與周圍介質的對流傳熱表面傳熱系數按下式[2]計算:

式中:hc為表面傳熱系數(又稱對流換熱系數),W/(m2·K);Nu為努塞爾(Nusselt)數;L為特征長度,m。

轉爐表面與周圍介質除了進行對流傳熱外,還存在輻射傳熱。為計算方便起見,工程上通常將輻射傳熱折算成表面傳熱進行計算,即

式中:hr為輻射傳熱表面傳熱系數,W/(m2·K),ε1為黑度;σ為斯忒藩-波耳茲曼常數,W/(m2·K4),σ=5.67×10-8W/(m2·K4);T1、T2分別為轉爐和介質的表面溫度,K。

因此,復合傳熱表面傳熱系數為

按照上述理論,對轉爐系統各部位的復合傳熱表面傳熱系數進行計算,并將其作為第三類邊界條件(見表1)施加到相應的表面上。

表1 部分表面傳熱邊界條件Table 1 Transfer boundary condition of parts surface

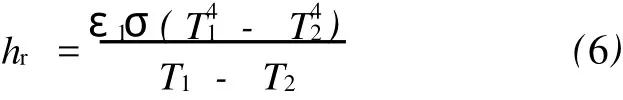

2.4 材料物性參數

轉爐系統主要由3種材料構成:鎂碳磚(爐襯工作層)、鎂磚(爐襯永久層)和鋼(爐殼、托圈等)。這3種材料常溫下的體積密度分別為7 800、2 900、2 700 kg/m3。在溫度場分析過程中,材料的物性參數是隨溫度而變化的。轉爐溫度場仿真分析時采用的物性參數[3-5]如表2所示。

表2 不同溫度下材料的物性參數Table 2 Parameters of thermal physical property of materials

3 仿真結果與分析

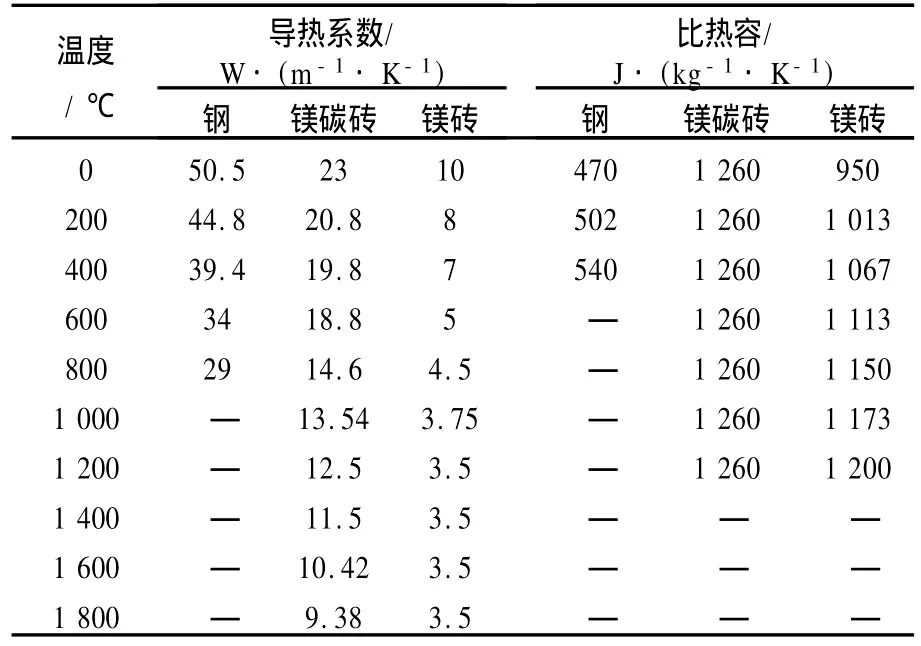

3.1 轉爐系統溫度場仿真結果與分析

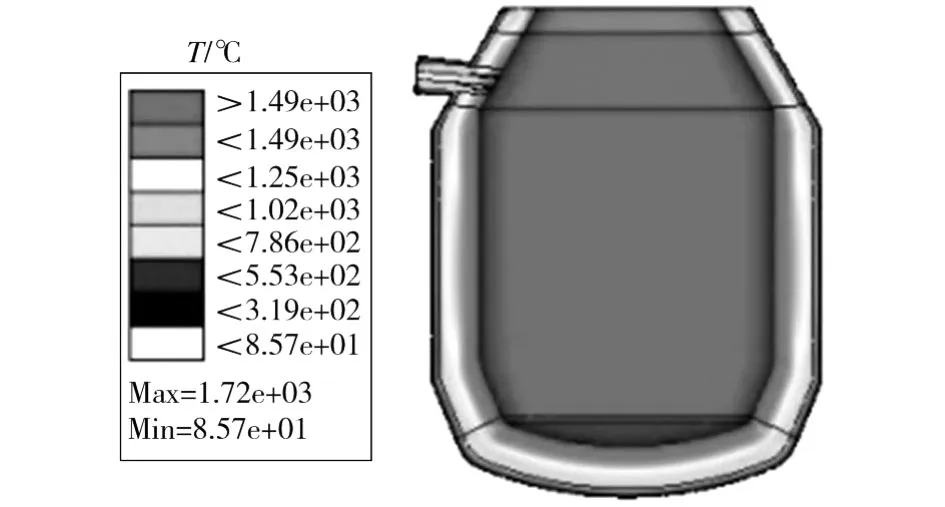

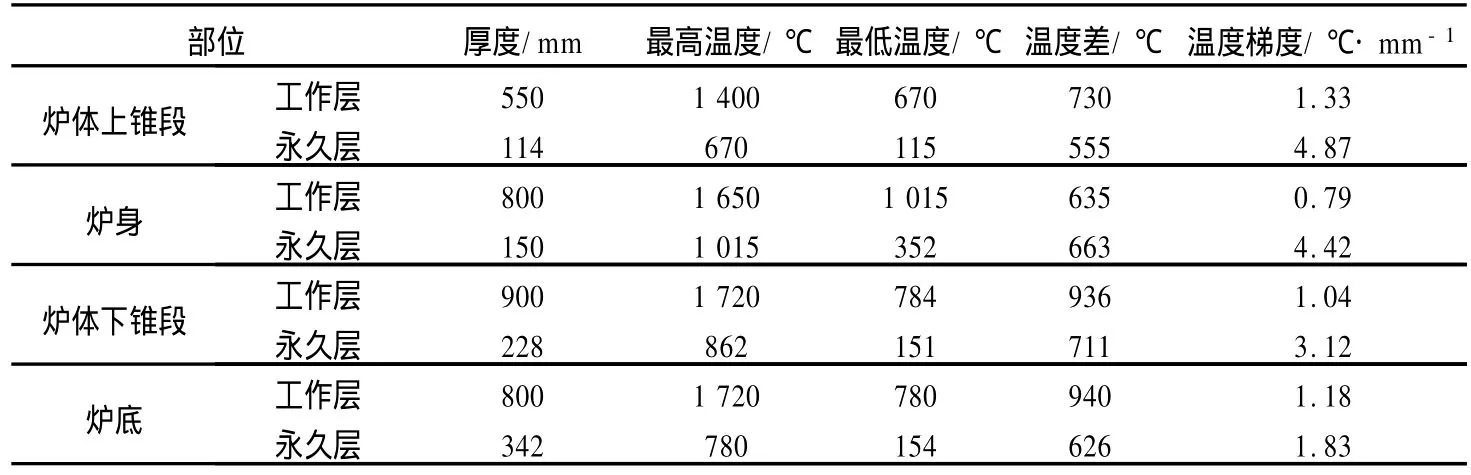

圖3所示為轉爐除爐襯外的金屬部分的溫度場分布云圖。由圖3中可知,轉爐系統金屬部分的最高溫度為352℃,位于爐殼內部與爐襯貼合處。圖4所示為爐體(含爐襯工作層、爐襯永久層和爐殼)的溫度場分布云圖。由圖4中可知,轉爐爐體的溫度分布范圍為857~1 720℃,且由爐內至爐外溫度急速下降。

圖3 轉爐系統金屬部分的溫度場Fig.3 Tem perature field distribution of the metal in converter

圖4 轉爐爐體溫度場分布云圖Fig.4 Temperature field distribution of furnace lining

表3列出了爐體不同部位的溫度。從表3中可見,鎂碳磚構成的工作層沿徑向方向的溫度下降速率比由鎂磚構成的永久層的溫度下降速率小。而由于存在水冷強制冷卻,爐體上錐段部分工作層的溫度梯度比爐身、爐體下錐段及爐底等部位工作層的溫度梯度要大。

表3 爐體不同部位的溫度Table 3 Temperature in different parts of convector

金屬爐殼的溫度分布圖如圖5所示。從圖5中可以看出,與托圈相對的部分的爐殼溫度最高,其外表面的最高溫度為335℃,與之對應的爐殼內表面的溫度為352℃。爐殼的材料為WStE 355,其蠕變溫度為400℃。由仿真結果可知,工作時爐殼的最高溫度低于其材料的蠕變溫度。爐殼上錐段由于有強制水冷,其溫度最低,約為91℃;爐殼下錐段和爐底由于自然對流的條件好,以及永久層厚度較厚,故溫度比其他部位低,為115~140℃。

圖5 轉爐爐殼的溫度場分布云圖Fig.5 Temperature field distribution of the shell

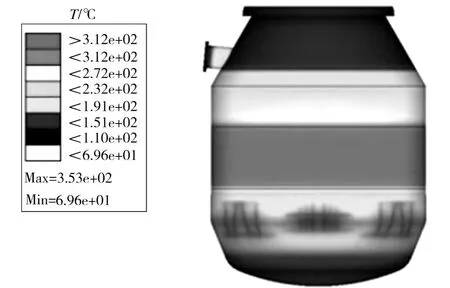

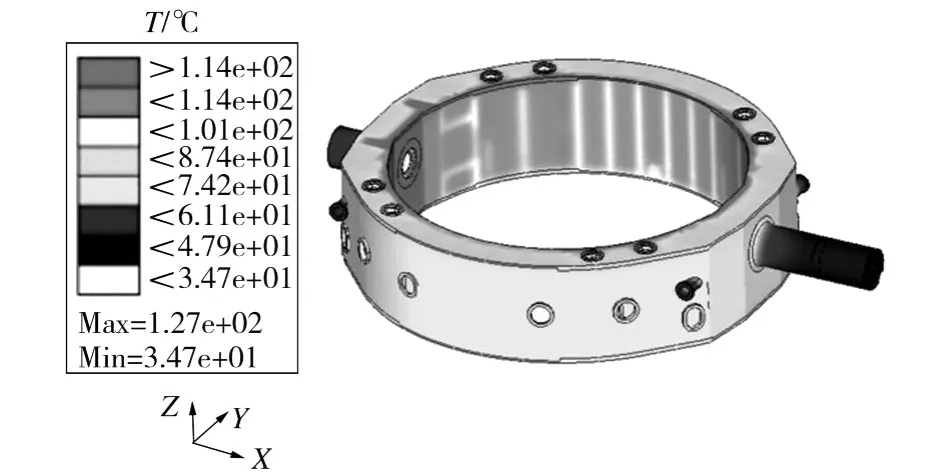

托圈的溫度場仿真結果如圖6所示。由圖6中可知,由于爐殼的熱輻射作用,托圈內腹板的溫度比托圈其他部位的溫度高,內腹板的最高溫度為127℃,托圈其他各部位溫度并不高。

圖6 托圈溫度場分布云圖Fig.6 Distribution of temperature field in supporting ring

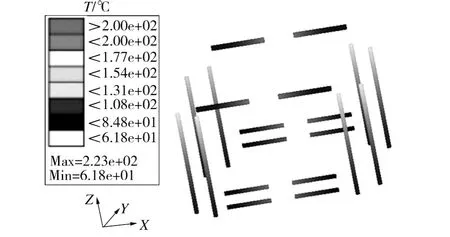

柔性螺栓的溫度分布情況如圖7所示,柔性螺栓溫度分布于62~223℃之間,其中,8束垂直柔性螺栓的溫度變化范圍為84~120℃,下水平柔性螺栓的溫度變化范圍為62~108℃,上水平柔性螺栓的溫度變化范圍為84~223℃。

根據轉爐的安裝與維護手冊,每束柔性螺栓在安裝時或爐役檢修時均要使用專用的液壓張拉器張拉,以使其產生一定的預緊力,而轉爐煉鋼過程中柔性螺栓溫度升高會使柔性螺栓膨脹,從而使預緊力松弛,因此,掌握柔性螺栓的溫度分布可以更合理地確定柔性螺栓的預緊力。

圖7 柔性螺栓溫度場分布云圖Fig.7 Temperature field distribution of flexible bolts

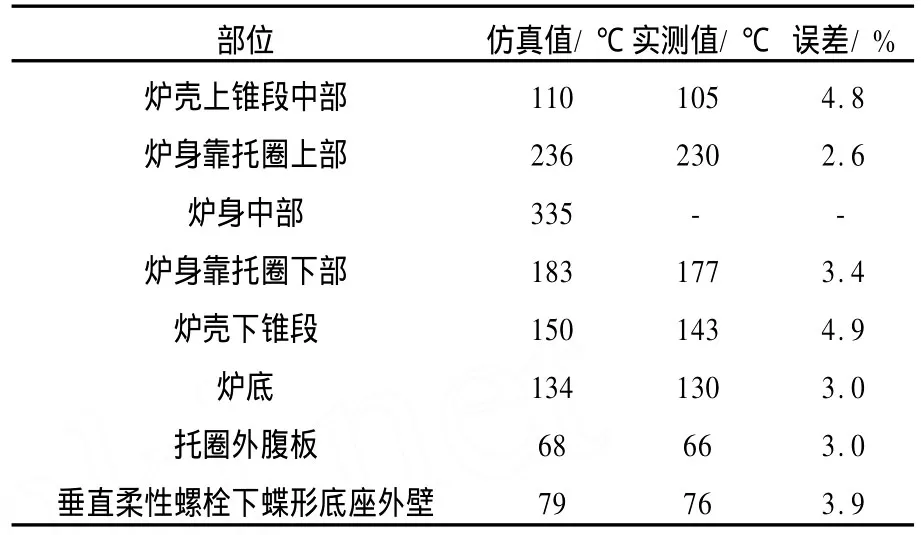

3.2 仿真計算結果與實測值的比較

為了驗證仿真計算結果,在煉鋼過程中采用紅外點溫槍對轉爐金屬爐殼的溫度進行了現場實測,并將實測值與仿真值進行對比,如表4所示。從表4可以看出,計算值與實測值的誤差基本上在5%以內,表明采用ANSYS模擬整個轉爐溫度場的結果是正確和有效的。

表4 爐殼實測溫度與計算值對比Table 4 Comparison between the temperatures of computed and measured values

[1] 張朝輝,范群波,貴大永,等.ANSYS 8.0熱分析教程與實例解析[M].北京:中國鐵道出版社,2005:10-13.

[2] 楊世銘.傳熱學基礎[M].北京:高等教育出版社,1991:119-133.

[3] 錢之榮,范廣舉.耐火材料實用手冊[M].北京:冶金工業出版社,1992:367.

[4] 馬學東,孟惠榮,高興歧.轉爐爐帽溫度場有限元分析[J].煉鋼,2001,(4):46-51.

[5] B Brezny,En-Sheng Chen.Effects of co-molded brick on thermo-mechanical stresses in BOF lining[C]//77th Steel making Conference Proceedings.Chicago:The Iron and Steel Society,1994:499-504.