金剛石復合片刀具磨損機理研究①

李立惟,盤 瑛,馮吉福,姜 偉,李吉剛,王進保

(1.國家特種礦物材料工程技術研究中心;2.廣西超硬材料研究開發重點實驗室;3.桂林電子科技大學信息科技學院設計系)

1 前言

金剛石復合片(PDC)刀具主要加工有色金屬及非金屬材料,典型的加工對象是鋁合金。PDC刀具在鋁等有色金屬材料加工中的應用日益增多,而刀具的適用性則受到不同被加工材料的制約。如今的鋁材料在性能上已今非昔比,在加工各種新開發的鋁合金材料(尤其是高硅含量復合材料)時,為了實現生產率及加工質量的最優化,必須認真選擇PDC刀具的牌號及幾何參數,以適應不同的加工要求。

硅鋁合金的重量與鋁合金相同(或更輕),但其硬度、強度和耐磨性顯著提高,同時還具有更好的熱膨脹性能。在合金中添加硅元素的百分比含量取決于材料的使用性能與加工性能。鋁合金中的硅元素濃度達到完全飽和點時稱為共晶態;當鋁合金處于過共晶態時,硅元素將以固體粒子的形式從鋁基體中析出。過共晶態鋁合金具有最好的耐磨性、剛性和抗疲勞強度,但其機械性能的改善意味著其切削加工性能的惡化。加工鋁制工件要求刀具具有壽命長、金屬切除率高等優點[1-3]。

2 實驗條件

選用由平均粒度10μm的金剛石燒結的復合片來制造成金剛石復合片刀具。切削試驗在CM 6140車床上進行。切削參數:切削速度V=640m/m in;背吃刀量ap=0.1mm;進給量f=0.1mm/r。加工工件為Φ150×200材料硅鋁合金,含硅量30%。本試驗選用高硅鋁合金作為工件,是為了避免金剛石刀具很難被磨削,并盡可能快的完成試驗。

3 刀具磨損量隨加工過程的變化

采用10微米的金剛石粉末合成的復合片,研究其磨損隨加工過程發生的變化。

3.1 后刀面磨損

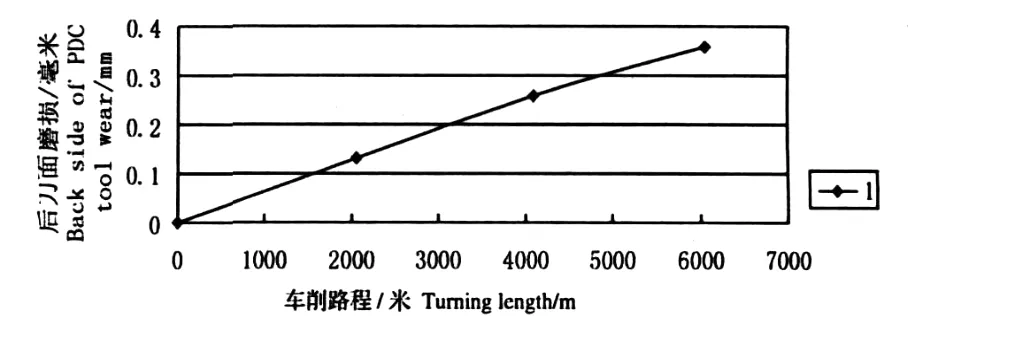

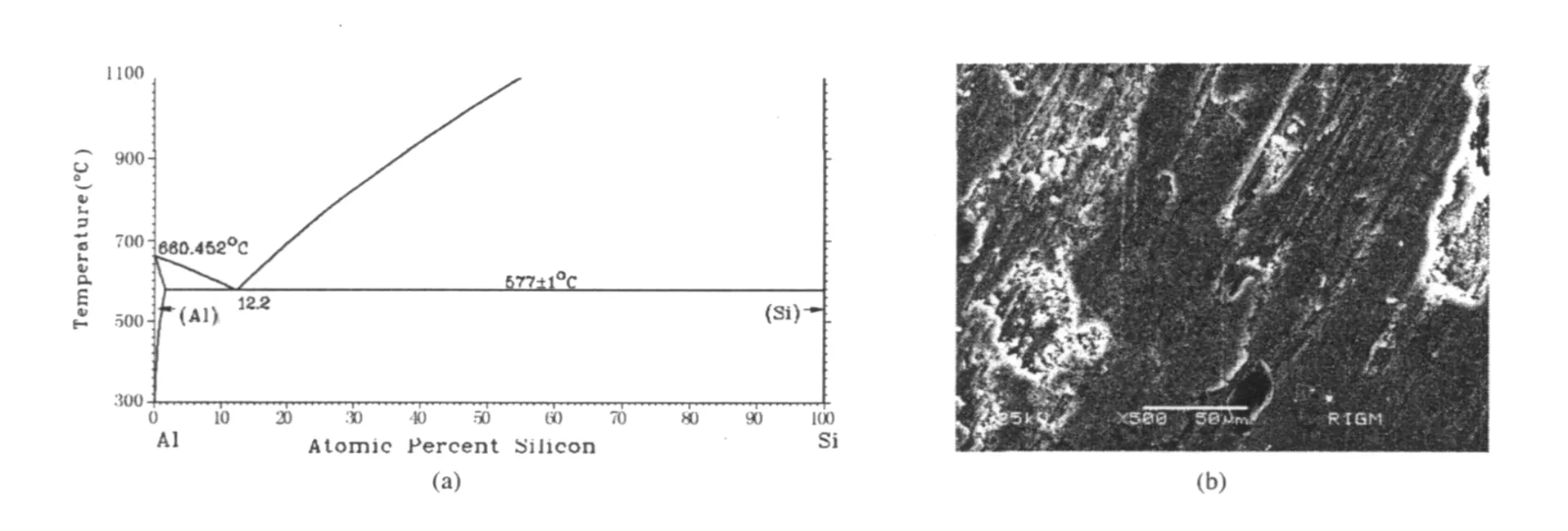

通常刀具的磨損分為三個階段:(1)初期磨損階段;(2)正常磨損階段;(3)急劇磨損階段。在PDC切削硅含量達到30%的鋁合金試驗中沒有表現出這樣明顯的規律,其磨損曲線如圖1所示。后刀面的磨損隨著切削路程增加幾乎成線性增加。切削時,工件的新鮮加工表面與刀具后刀面接觸,相互摩擦,引起后刀面磨損。后刀面由于切削刃不是理想的鋒利,而且有一定的鈍圓,后刀面與工件表面的接觸壓力很大,存在著彈性和塑性變形,后刀面與工件實際還是小面積接觸,磨損就發生在這個接觸面上。由于工件含硅量相當高,從硅鋁合金相圖(如圖2.(a)所示,參考軟件B inary A lloy Phase D iag ram s)硅在鋁合金中又以硅相的形式存在,這些硅是硬質點,這樣形成的合金類似鋁作為粘接劑的硅為硬質相的“砂輪”,這個“砂輪”的微觀形貌如圖2(b)所示[4,5]。

圖1 刀具的磨損Fig.1 Wear curve of the cutting too ls

圖2 (a)硅鋁二元系相圖;(b)硅鋁合金微觀形貌Fig.2 (a)Phase diagram of binary system Si-Al;(b)Micro-morphology of Si-Al alloy

在后刀面相當于金剛石復合片與這樣的砂輪研磨。切削開始時,砂輪就開始磨削金剛石復合片刀具,隨著切削的繼續進行,金剛石復合片刀具后刀面磨損面積增加,由于切削時切削深度是給定的,因此“砂輪”磨削金剛石復合片刀具的深度是給定的,這樣金剛石復合片刀具的磨損與切削路程幾乎呈線性關系,沒有明顯的普通切削時三個階段的磨損特點。

3.2 前刀面磨損

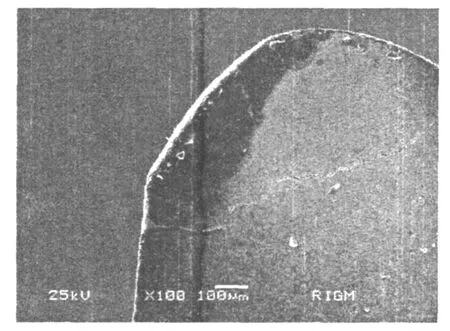

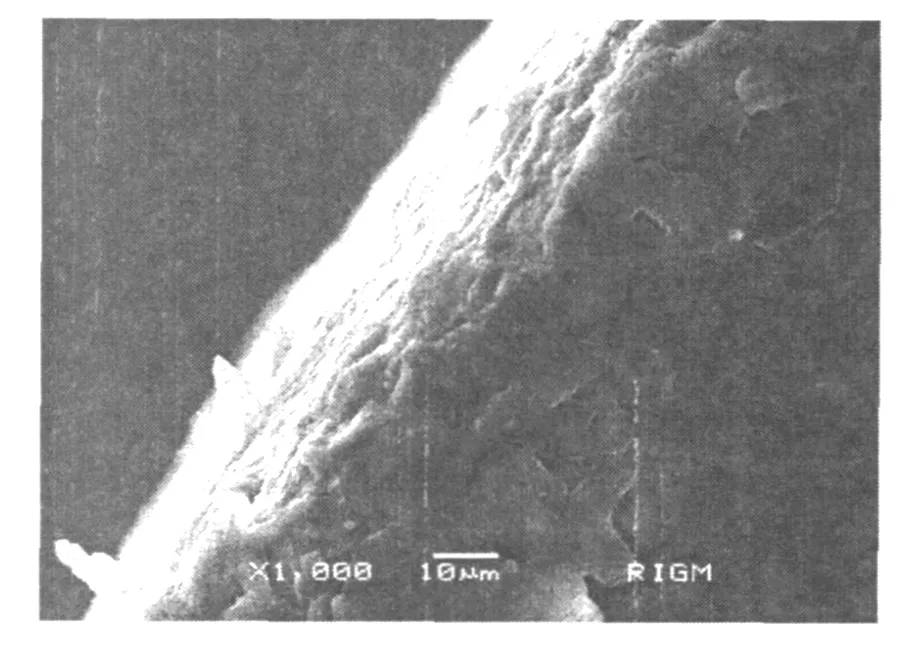

通常切削塑性材料時,如果切削速度和切削厚度較大,刀具前刀面上就會形成月牙洼磨損。它是以切削溫度最高點的位置為中心開始發生的,然后逐漸向前向后擴展,深度不斷增加,容易導致切削刃破損。金剛石復合片前刀面的磨損前后如圖3、圖4所示。明顯沒有像通常的情況一樣在前刀面發生月牙洼磨損。在前刀面粘結有金屬,沒有看見明顯的磨損。因此認為在前刀面切屑時對前刀面沒有發生化學磨損、擴散磨損等,前刀面的磨損是機械摩擦磨損,金剛石復合片的耐磨性非常高,因此前刀面幾乎不磨損[6,7]。

圖3 未使用的刀具Fig.3 Unused cutling-tool

圖4 前刀面的磨損形貌Fig.4 Wear morphology of the rake face

4 刀具磨損形態與磨損機理探討

上面試驗可知金剛石復合片刀具在加工高硅鋁合金時,與常規切削速度下刀具磨損規律不同,刀具磨損過程不是由初期磨損、正常磨損及劇烈磨損三個階段組成的,而是后刀面只有近似直線段磨損,前刀面幾乎不磨損。

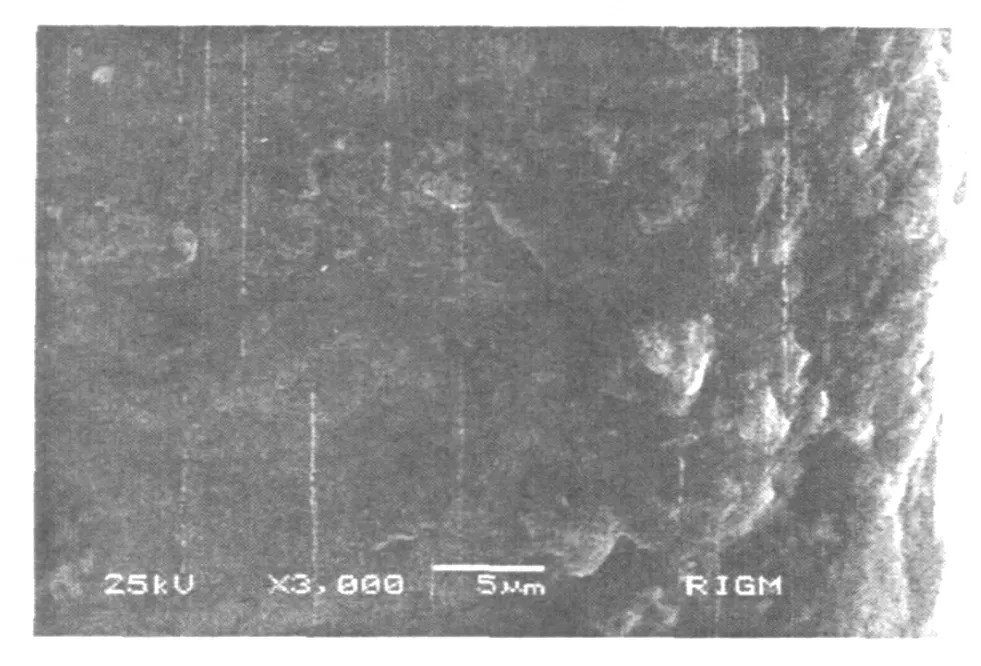

刀具前后刀面的磨損如圖5、圖6所示。刀具的磨損主要表現在后刀面的磨損上,磨損區外觀形態呈倒駝峰形(見圖7),而且沿切削速度方向形成溝痕,在后刀面上“涂覆”了一層工件材料,在3000倍的電子顯微鏡下(SE I)可以看見凸起的金剛石顆粒,雖然看得到有些區域金剛石與金剛石之間的金屬粘接劑已經被磨掉了,金剛石之間有“間隙”,但是沒有幾顆金剛石成團成塊崩刃形成的“坑”。前刀面幾乎不發生磨損,放大倍數3000倍下,可以看到前刀面是沒有磨損的,僅僅是金剛石上的金屬粘接劑磨損了,在距離切削刃附近10~30微米內有裂紋,即在刃口附近的1~3顆金剛石之間才有裂紋。

圖5 前刀面磨損Fig.5 W ear of the rake face

圖6 后刀面磨損Fig.6 F lank w ear

圖7 后刀面磨損形態Fig.7 Fig.7 Wearmorphology of the flank

金剛石復合片刀具加工高硅鋁合金的溫度最高就是300度,一般在200度以上300度以下。在這樣的溫度下金剛石復合片主要性能耐磨性沒有下降,熱穩定性良好,不與工件材料硅和鋁發生反應。因此認為在加工過程中沒有發生化學磨損、擴散磨損等。高硅鋁合金工件材料對金剛石刀具來說是一個以金屬鋁為結合劑的“硅”砂輪。砂輪對金剛石刀具的研磨是刀具磨損的原因,切削一開始刀具被磨削的磨損過程就開始了。

首先把金剛石復合片的粘接劑抹掉,裸露出金剛石,這樣在后刀面上可以看到凸起的金剛石。緊接著“硅磨粒”與金剛石摩擦,因為在切削條件下金剛石保持很高的耐磨性,所以金剛石并沒有被磨損多少,基本保留著邊角。金剛石復合片中金剛石與金剛石是DD成鍵結合的,成鍵結合的部位對整顆金剛石來說是薄弱部位,“硅磨粒”與金剛石相互作用的結果使得薄弱環節產生裂紋,最終金剛石顆粒周圍都有了裂紋,從而發生松動使整顆金剛石脫落下來。工件中硅的形態尤其粒度的大小對金剛石復合片上有多少金剛石會產生裂紋應該是非常重要的。試驗的高硅鋁合金中大的約50微米(見圖3),而金剛石復合片金剛石的粒度是7~14微米的,這正是在前刀面上看到刃口附近的1~3顆金剛石顆粒之間有裂紋、在后刀面上金剛石顆粒周圍都被磨損了的原因。“硅顆粒(或團狀)”尺寸越小,發生裂紋的金剛石顆粒越少;或者相同的“硅顆粒(或團狀)”尺寸,金剛石顆粒尺寸越大,發生裂紋的金剛石顆粒越少,這樣刀具的磨損就越慢。這與粗粒度的刀具磨損比細粒度的要小是相符的[8]。

5 結論

(1)金剛石復合片刀具車削高硅鋁合金時,前刀面沒有磨損,主要是后刀面磨損,磨損程度與車削路程成線性關系。

(2)金剛石復合片刀具車削高硅鋁合金時刀具的磨損是金剛石顆粒被工件硬質點作用,在金剛石與金剛石結合處產生裂紋,導致金剛石顆粒脫落但不是以團塊的形式整體崩裂而導致。

[1] 劉超,賈春德.高速切削鋁合金刀具技術應用與展望[J].機械工程師,2006(5):29-31.

[2] FuXiuli,AiXing,Wan Yi,et al.FLOW STRESSMODELING FOR AERONAU TICALALUM INUM ALLOY 7050一T 7451 IN H IGH—SPEED CUTTING[J].Transactions of Nan jing U-niversity of Aeronautics&Astronau tics,Vo1.24,Jun,2007:139-144.

[3] 白清順,姚英學,G race ZHANG,等.聚晶金剛石(PCD)刀具發展綜述[J].工具技術,2002,36(3):7-10.

[4] 孫杰,邵子東,李劍峰,等.硬質合金立銑刀高速銑削鋁合金切屑形成機理研究[J].工具技術,2007,41(11):20-23.

[5] 潘洪平,楊永芝.鋁合金切削過程中積屑瘤形成機理的探討[J].哈爾濱科學技術大學學報,1980,13(4):7-12.

[6] 溫志遠.影響鋁合金高速切削已加工表面粗糙度的關鍵因素[J].廣東輕工職業技術學院學報,2006,5(3):5-7.

[7] 李亮,何寧,何磊,等.高速銑削鋁合金時切削力和表面質量影響因素的試驗研究[J].工具技術,2002,36(2):16-19.

[8] 胡家國.高速銑削鋁合金表面微觀形貌分形機理研究[J].工具技術,2006,39(3):20-24.