客運專線無砟軌道道岔精調系統的研究與應用

全順喜,王 平,伍 曾

(西南交通大學土木工程學院,成都 610031)

隨著我國客運專線的大規模建設,無砟軌道已成為軌道結構的發展趨勢。在無砟軌道的施工過程中為保證無砟軌道的施工質量和精度,需要采用先進的測量手段對軌道的位置和高程等幾何形位進行精確測量和調整[1~2]。對于無砟軌道道岔,在道床板混凝土施工以后及其運營維護的精調過程中,一方面由于可調整的范圍極其微小;另一方面由于道岔結構本身的復雜性,其幾何形位在線路縱向和橫向相互影響,調整一個位置的幾何形位,將引起鄰近部分的幾何形位發生變化,這使得在道床板混凝土施工以后及其運營維護過程中無砟軌道道岔的精調相對于普通線路來說要復雜得多,若只通過工程技術人員憑借自身的經驗給出調整值,不但效率低,而且不能保證整個道岔系統的幾何形位快速達到相關技術標準的要求。因此,有必要開發客運專線無砟軌道道岔幾何形位精調系統,科學、快速的計算出各鋼軌在對應軌枕處的調整值,為無砟軌道道岔在道床板混凝土施工以后及其運營維護過程的精調提供幫助。

1 關鍵技術分析

1.1 調整后道岔幾何形位的模擬

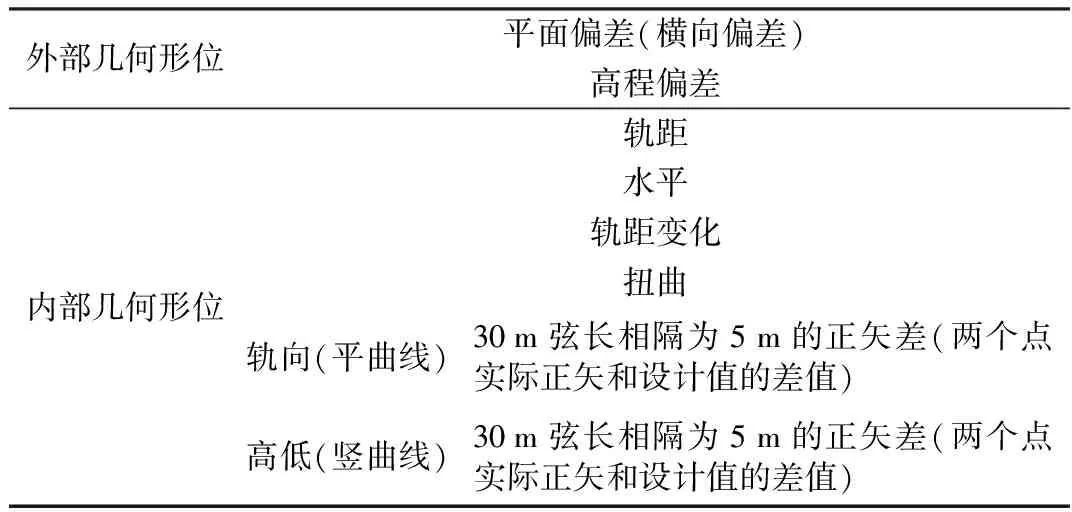

為判斷調整方案是否合理,需要對調整后道岔的幾何形位進行模擬。鑒于國內外無砟道岔鋪設和維修的經驗,系統在岔區所考慮的幾何形位如表1所示[3]。其中軌道的平面偏差、高程偏差、軌距、水平、軌距變化和扭曲調整后模擬值的計算比較簡單,在此不再詳述,而重點介紹軌向和高低調整后模擬值的計算。

表1 岔區軌道所考慮的幾何形位

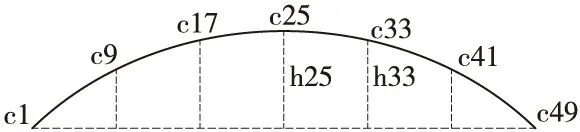

假定軌枕間距為0.625 m,則間隔為5 m的檢測點剛好是軌枕間距的8倍,軌向和高低的檢測如圖1所示。圖中以c1到c49表示軌枕編號,則c25與c33間的軌向和高低的檢測按式(1)計算。

(1)

圖1 30 m弦軌道平順性檢測示意

從式(1)可以看出,30 m弦長相隔5 m的正矢差的實質是30 m弦長相隔為5 m的測點的矢距偏差的差值。根據軌檢小車的實測數據和調整值容易得出每一個測點高程偏差、平面偏差的模擬值,以p1到p49表示,則各個測點矢距偏差的模擬值為:Δpi≈pi-[(49-i)×p1+(i-1)×p49]/48,i表示測點枕號,且1≤i≤49。由于需要的是相隔為5 m的測點的矢距偏差的差值,且Δp1與Δp49為零,故此次拉弦可得測點2到40的矢距偏差的差值,如式(2)所示。新的弦線從已檢測的最后一個點40開始,高低和軌向模擬值的計算類似。

(2)

1.2 調整方案分析

由于無砟道岔在現場初步鋪設完成后,其本身結構決定了在道岔的轉轍器區和轍叉區直、側股鋼軌是相互影響的,但為了確保道岔直股的平順性,將直股作為重點,通過調整先使直股各幾何形位都符合驗收標準,然后在直股各幾何形位滿足驗收標準的前提下調直股就側股,最后給出最終調整方案。

(1)直股調整方案。在直股的調整過程中,以高程偏差、平面偏差、高低和軌向作為控制基準軌空間絕對坐標的基本元素,并以水平、軌距、平面扭曲、軌距變化來控制同股軌道另一鋼軌的幾何狀態。為得到直股各測點的調整值,先調整基準軌使基準軌高程偏差、平面偏差、高低和軌向達到設定的驗收標準,在保證基準軌精度后,通過調整本直股的另一鋼軌使直股的水平、軌距、平面扭曲和軌距變化達到驗收標準的要求,其調整值的計算流程為:記錄平面偏差、高程偏差達標時基準軌的調整值→記錄高低和軌向達標時基準軌的調整值→記錄水平、軌距達標時非基準軌的調整值→記錄扭曲、軌距變化達標時非基準軌的調整值→形成直股調整方案。

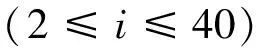

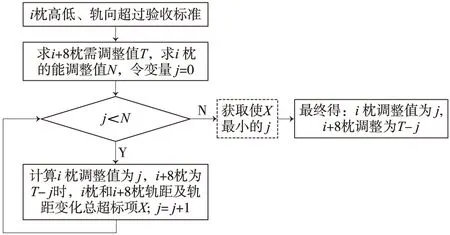

在調整過程中,由于只考慮了直股,當某軌枕處測量數據超標后,可以有多種調整方法使此處數據滿足驗收標準,但是為了減少調整工作量,應做到在調整工作量最小的情況下使道岔各幾何形位都滿足要求。為此可通過減少調整值的大小和選擇合理的調整位置來實現。圖2為一種為減少調整值大小的算法(圖中abs表示取絕對值,fix表示去掉小數部分),通過此算法確定的調整值既保證了模擬值在調整后滿足驗收標準的要求,又保證了調整值最小。

圖2 調整值大小的計算

在高低和軌向、扭曲和軌距變化超標后需要選擇合理的調整位置和調整值來保證調整工作量達到最小,例如,以軌枕號從小到大依次判斷高低和軌向是否超標,當在第i枕超過驗收標準時,由式(2)知,可以通過調整第i枕和第i+8枕處的基準軌使其滿足要求,圖3是一種為了獲取第i枕和第i+8枕基準軌最優調整值的算法,可以看出其實質是在保證高低和軌向滿足要求的同時,盡量使調整處的軌距和軌距變化也滿足要求,以減少下一步調整的工作量。

圖3 高低、軌向超標時調整值的計算

(2)最終調整方案。在道岔的轉轍器區和轍叉區,在直股的可調范圍之內調直股就側股,使側股也盡量滿足要求;在其他區域,按照直股的調整方法計算側股各枕鋼軌需要調整值,形成最終調整方案。

2 系統結構與功能設計

2.1 系統結構設計

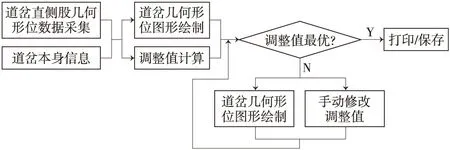

客運專線無砟軌道道岔精調系統是針對客運專線無砟道岔鋪設和運營維護過程中道岔幾何形位的精調而開發的,須與客運專線測量系統(測量控制網-全站儀-軌檢小車)配合使用,以無砟軌道測量文件作為數據文件。系統的結構流程是:以高精度的測量儀器對道岔直側股軌道的平面偏差、高程偏差、軌距、水平、扭曲、軌向、高低等幾何形位進行檢測[4~6],系統根據道岔本身的相關信息對檢測數據進行管理和處理,這包括數據的可視化顯示、調整值的計算、調整后道岔幾何形位的模擬、道岔幾何形位圖形的繪制等,同時,在手動修改各軌枕處鋼軌的調整值后,道岔幾何形位能夠在線模擬,這為技術人員根據現場需要而修正調整方案提供了極大的方便。系統結構流程如圖4所示。

圖4 系統的結構流程

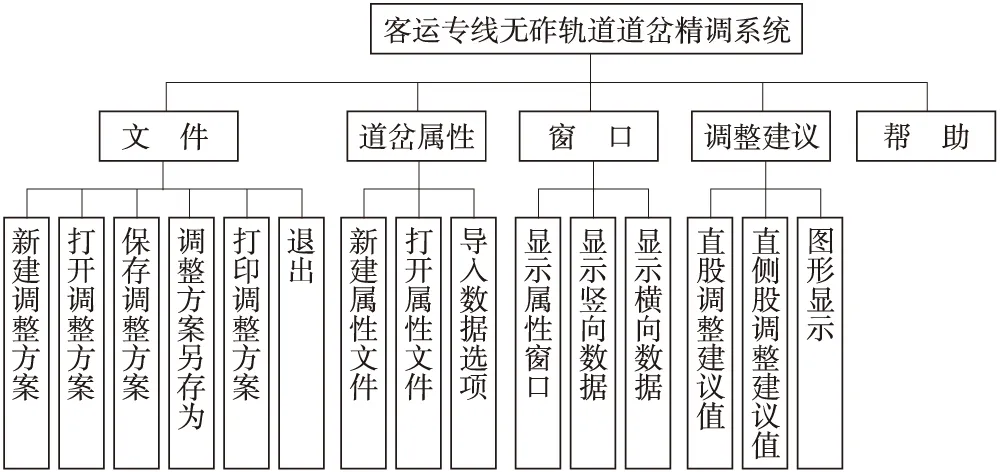

2.2 系統功能設計

客運專線無砟軌道道岔精調系統的主界面由一個水平菜單和兩個表格組成。其中兩個表格可以顯示測量數據、模擬后數據和調整值,水平菜單由文件、道岔屬性、窗口、調整建議和幫助5個子菜單組成,分別實現不同的功能,系統的功能模塊如圖5所示,主要功能模塊簡要介紹如下。

圖5 系統功能模塊

(1)數據輸入模塊。客運專線無砟軌道道岔精調系統需要提交兩種不同類型的數據,一種是道岔幾何形位的測量數據,一種是道岔本身的屬性數據。其中測量數據包括直側股各軌枕處鋼軌的平面偏差、高程偏差、軌距和水平,此時讀入由測量系統導出的“*.csv”格式的數據文件即可;道岔本身的屬性數據包括所調道岔的名稱、道岔的開口(左開、右開)、道岔號、方向和高低的基準軌、道岔起終點里程、轉轍器區和轍叉區的起終點枕號以及各幾何形位的驗收標準,此時需用本系統中的道岔屬性信息輸入窗口來實現此數據的錄入。

(2)數據處理模塊。①數據的表格顯示:根據各軌枕處鋼軌的平面偏差、高程偏差計算出軌道的30 m弦相隔為5 m的測量點的矢距偏差的差值,以每一行對應一個軌枕號的形式將所有數據和調整值以兩個表格進行顯示,并且以不同的底紋提示超限處。②直股調整建議值:給出只對應于直股的調整值,并模擬出直側股調整后的相關數據。此調整方案只針對直股,調整后直股數據都會小于驗收標準,且調整量少,但由于沒考慮側股數據,可能會導致側股數據會超過驗收標準,需要技術人員進行手動調整。③直側股調整建議值:給出對應于直側股的調整值,并模擬出直側股調整后的相關數據。此調整方案在側重直股幾何形位的前提下還綜合考慮了側股幾何形位,追求在調整值最小的前提下使直、側股的幾何形位同時滿足驗收標準。故此時的建議調整值是相對于直側股的測量數據而給出的,一些調整值都是為了滿足側股的要求。④基于經驗的手工調整的功能:技術人員根據現場具體情況手動修改各軌枕處鋼軌的調整值,直側股調整后的相關數據能夠在線模擬。⑤圖形顯示:圖形中以岔枕號為水平軸,分別顯示了直側股調整前后的絕對偏差以及調整后的相對偏差。

(3)其他功能模塊。系統還具有打開、保存、另存為和打印調整方案以及手動輸入調整值時剪切、復制、粘貼和刪除多個單元格等功能。

3 工程實例

2009年6月在武廣鐵路客運專線韶關西站利用本系統指導了德國BWG18號無砟道岔在澆完混凝土后的精調工作,其測量數據由安博格公司的GRP1000測量系統所采集,現以2號道岔直股為例,其調整方案如下。

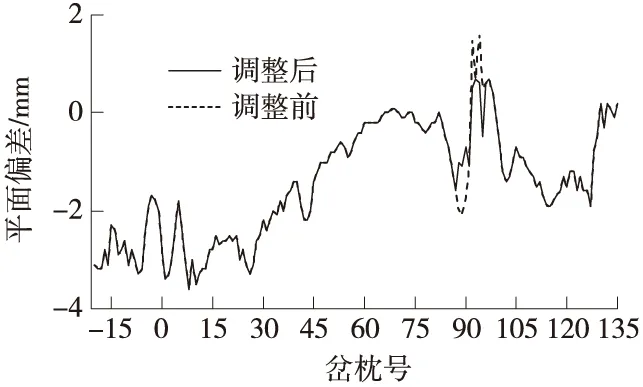

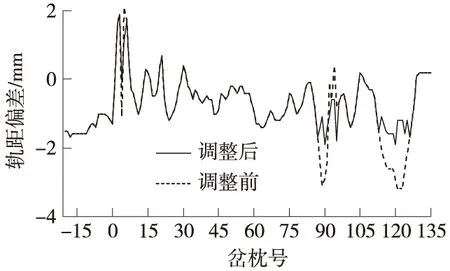

由于2號道岔直導軌在轍叉區有1處凹坑和1處凸坑,存在軌向不良,按照系統計算給出的調整值,經過更改不同規格的偏心調節錐后,其軌向調整前后對比如圖6所示。可以發現經過調整達到了削峰填谷的目的。

圖6 韶關西站2號道岔直股平面偏差調整前后對比

直股在89~92號枕、115~126號枕都存在軌距偏小的問題。按照系統計算給出的調整值,經過更改不同規格的偏心調節錐后,其軌距調整前后對比如圖7所示。

圖7 韶關西站2號道岔直股軌距偏差調整前后對比

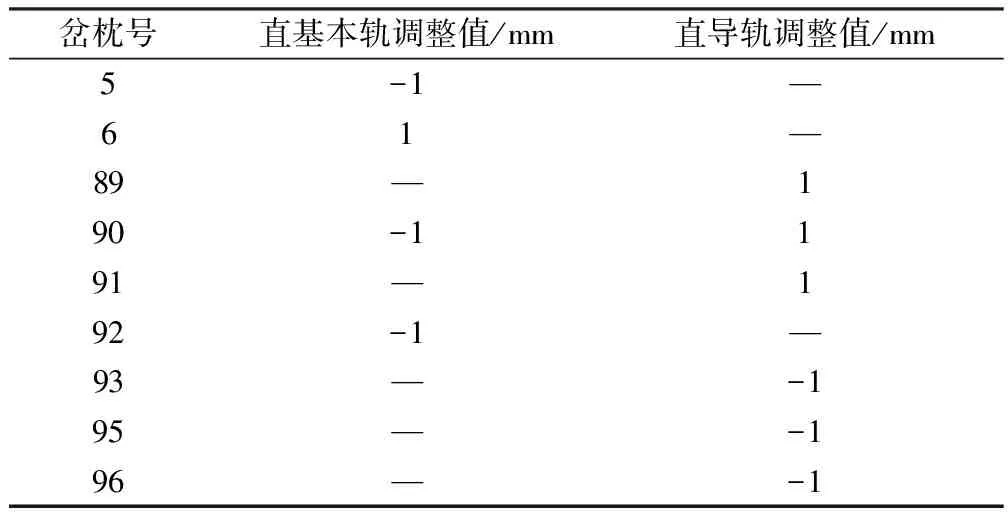

岔區各軌枕平面位置的調整值如表3所示。可以發現,在89~96號枕在調整直股軌向時同時也調整了軌距超標項,且調整值的大小都是在調整工作量最小的情況下給出的,即達到了減少調整工作量的目的。

表3 韶關西站2號道岔各枕木平面位置實際調整值

4 結語

客運專線無砟軌道道岔精調系統以測量文件作為數據文件,能夠方便的用圖表顯示出道岔各幾何形位并提示出超限之處,具有快速的給出一個比較合理調整方案以及基于經驗的手工調整的功能,整個系統用戶界面友好,可操作性好,響應速度快,所計算出的調整建議值科學合理。它的研究與應用不僅能夠減少現場技術人員計算各枕號調整值的時間而提高其工作效率,而且還減少了調整工作量,提高了現場的施工效益。實踐表明,本系統對于無砟軌道道岔在道床板混凝土施工以后的精調和運營維護過程中的精調都具有重要的實際工程意義,便于實際工程的應用和推廣。

[1]徐東祝.雙塊式無砟軌道精調作業工藝研究[J].鐵道科學與工程學報,2009(4):51-54.

[2]劉保鋼.武廣鐵路客運專線無砟軌道施工關鍵技術[D].長沙:中南大學,2008.

[3]鐵建設[2006]189號,客運專線軌道工程測量暫行規定[S].

[4]肖書安,白洪林.LEICA GRP1000用于無砟軌道施工測量[J].鐵道標準設計,2006(12):20-22.

[5]楊成寬.GEDO CE軌道檢測系統在無砟軌道施工測量中的應用[J].鐵道工程學報,2009(3):57-60.

[6]胡慶豐.安博格GRP1000軌檢小車進行無砟軌道檢測的作業方法[J].鐵道勘察,2008(3):17-20.