麥加地鐵25 m U形先張梁施工技術

汪建文

(中鐵十八局集團有限公司麥加地鐵項目部,天津 300222)

1 工程概況

1.1 工程地理位置及自然地形、地貌特征

本工程位于沙特麥加圣城內,由Jamarat開始,經由Mina、Muzdalifah地區,最終達到Arafat山,總體走向由西北到東南。線路經行Jamarat與Mina地區,南倚山脈,山勢陡峻,山腳下為朝覲交通要道、居民區、帳篷區,拆遷量較大。Muzdalifah和Arafat區,地勢比較平坦,部分是低矮山區,線路基本沿著既有公路而行。

1.2 當地氣象、水文特征

本區屬地中海氣候,夏季炎熱干燥,最高氣溫高達60 ℃;冬季最低氣溫20 ℃,是雨量集中的時節,一年降雨1~2次,每次1~2 h,地面積水深度短時間內可達40~60 cm。

1.3 主要施工范圍及上部結構工程量

本項目為新建沙特麥加地鐵工程,其起訖里程為DK0+000~DK18+070,總長18.07 km。施工范圍為屬于本合同段內所有的橋梁、路基、軌道、站場、牽引變電站以及附屬工程。全線先張預應力梁近5 000片,其中正線25 m U形梁1 170多片,其他梁為站臺梁及各車站步行梯用梁,梁形較小。先張梁均采用一次性整體先張預制法施工,因此張拉臺座的設計與施工成為本工程能否快速、優質、高效完成的關鍵。

2 工程特點及難點

2.1 工程特點

施工工期緊,不確定因素多。根據沙特方面的要求,全部工程要在20個月內完成。土建工程的施工時間只有14個月,實際施工工期還要除去2個月的齋月,工期將成為該項目最大的風險因素。

現場人力資源配置困難。由于麥加是伊斯蘭教的著名圣地,教規非常嚴格,非穆斯林不得入內,這就要求我方進入施工現場的管理人員與勞務人員必須是穆斯林。這與我單位的人力資源狀況極不匹配,為施工生產和指揮帶來不便。

設備和周轉材料投入大。工期緊,必須全線同時展開施工,各種資源投入大,后勤保障困難。

2.2 工程難點

麥加處于地中海沙漠性氣候,常年高溫干燥,無地表水,風沙大。U形梁的形式為薄壁結構,無內孔,給梁體的施工養護帶來很大的挑戰。U形梁整體預制、快速施工及腹板下部的施工防裂是本工程的難點。

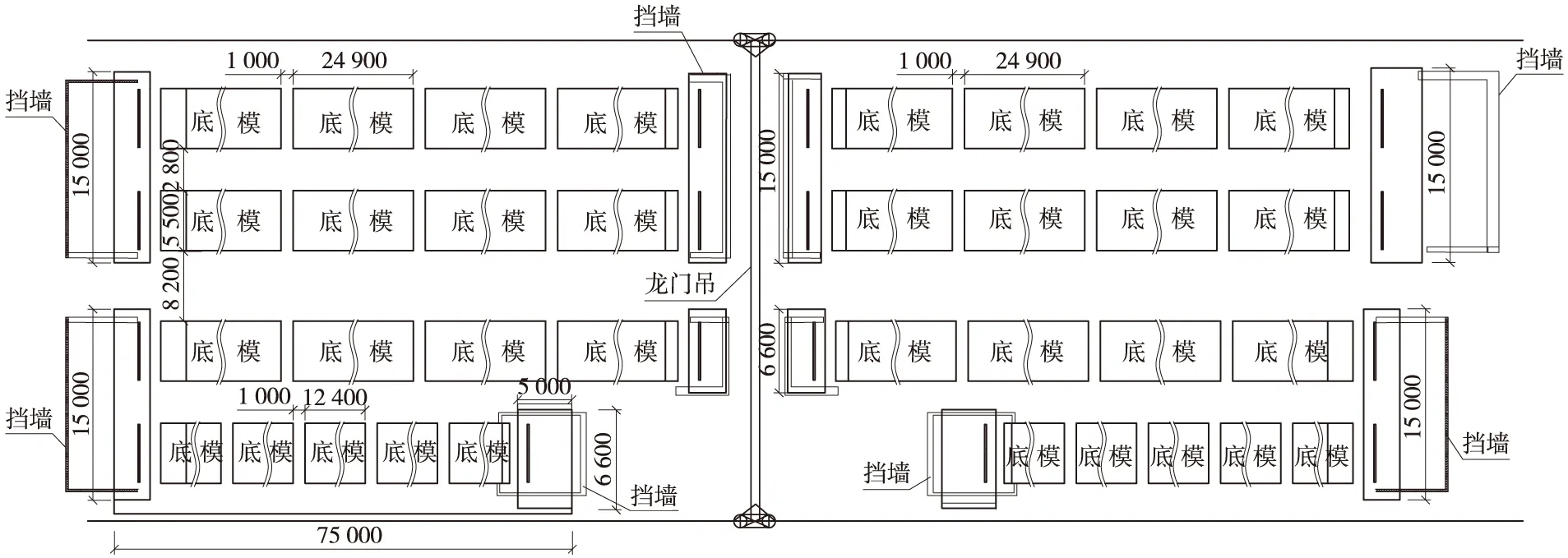

3 張拉臺座的設計

本工程采用長線臺座,臺座的設計長度為110 m,寬度為6.6 m,梁底總寬度為4.5 m。根據設計梁長,每條生產線布置2組臺座,按每組臺座一次性完成4片25 m U形梁設計。模板采用整體鋼模,每條生產線布置8套底模,4套邊模及內模,邊模及內模來回利用龍門吊倒用,提高模板的使用效率。在2組龍門吊內共設置14條生產線,每組龍門吊跨度40 m,布設4臺120 t龍門吊,以滿足梁及組合鋼模板的整體吊運。龍門吊之間預留10 m寬的施工便道,保證混凝土泵車及灌車在澆筑混凝土時暢通無阻,也方便小型工器具的運輸。每組生產線一次性完成4片梁需要7~8 d時間,按這種布置方式,1號龍門吊內8條生產線,2號龍門吊內6條生產線。達到正常循環施工時,U形梁正常的施工速度每天可以生產6~8片梁。U形梁生產線整體布置見圖1(只顯示1號龍門吊內的臺座布置),單個臺座的平立面布置見圖2。

圖1 U形梁生產線平面布置(單位:mm)

圖2 臺座立、平面(單位:mm)

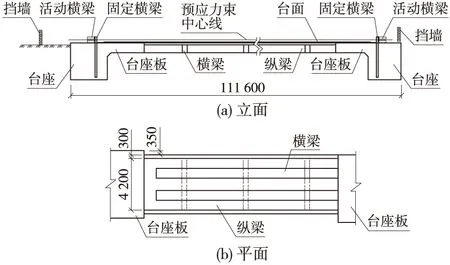

臺座是先張法施工梁體的關鍵設備,根據梁體的設計形式,25 m U形梁設計50根鋼絞線。U形梁預應力鋼絞線及梁形布置見圖3。

圖3 U形梁預應力鋼絞線及梁型布置(單位:mm)

3.1 抗傾覆驗算[1~3]

經計算,傾覆力矩MDV=2 734.2 kN·m,平衡力矩Mr=6 963.75 kN·m,抗傾覆力矩安全系數K1=6 963.75/2 734.2=2.55>1.5,抗傾覆穩定性達到安全要求。

3.2 抗滑移驗算

經計算,臺座抗滑移力N1=7 974.2 kN,作用于臺座的滑動力為N=10 936.8 kN,該臺座的抗滑移系數為K2=7 974.2/10 936.8=0.73<1.3,抗滑移安全系數K2不滿足條件。

因此,直接采用重力式臺座,抗傾覆穩定性可以達到要求,但抗滑移穩定性只能達到安全系數的73%,遠達不到安全要求。初選方案為在臺座下打樁增加臺座抗滑移問題。因梁場位置處在相對平坦的沙地,短時間內無法得到相應的地質資料,而對樁的設置數量和深度需要專業的設計計算。打樁施工期較長,不適合該項目快速施工的要求,還存在樁基受水平力是否能達到要求的問題,最終此方案被放棄。

因梁場處在沙地上,為防止梁體在施工過程中出現不均勻沉降,梁底設置縱向地梁作為重要的傳力裝置。以縱向地梁為主解決抗滑移問題,也解決了梁底可能出現不均勻沉降的問題。1對臺座之間放置4片25 m U形梁,兩端間距達到110 m。在U形梁底部寬度范圍內設置3道縱梁,為防止縱梁在受力時出現扭轉或側移,在縱梁上間隔5~6 m設置1道橫系梁,與臺座形成框架。既起到防地梁扭轉,也起到防止梁臺座出現不均勻沉降的作用,增加了方案的經濟性和可靠性。地縱梁斷面見圖4。

圖4 地縱梁斷面(單位:mm)

3.3 框架重力式臺座抗滑移驗算

采用混凝土框架式地梁平衡滑移力,混凝土地梁的收縮量與沙土相比很小,不考慮臺座底沙土地基與混凝土地梁配合的抗滑作用,只計算地梁的抗滑能力。地梁混凝土采用C30混凝土,設計抗壓強度為14.3 MPa。II級鋼筋設計抗拉壓強度為310 MPa。

地梁混凝土橫截面積S1=1 787 000 mm2,鋼筋橫截面積S2=9 509 mm2,N抗=28 501.9 kN。

因此,抗滑安全系數K=28 501.9/10 936.8=2.61>1.3(安全)

3.4 應力集中問題的解決措施

11 000 kN的張拉力,要在5 m的寬度范圍內實現傳遞,必須解決應力集中的問題。參照國內的很多種臺座,均沒有如此大噸位的臺座設計先例可以借鑒,根據結構的需要,采用了鋼箱混凝土的辦法來解決應力集中。臺座的固定橫梁下預埋鋼箱,在固定橫梁腿部放入預埋鋼箱后,向預埋鋼箱內澆筑微膨脹混凝土,增加固定橫梁的慣性矩,以增強其抗扭轉和抗壓的能力。鋼箱采用30 mm厚普通熱軋鋼板,每個鋼箱使用鋼材達到14 t。經過實踐這種方案是可行的。

3.5 張拉臺座施工要點

(1)張拉臺座要求地基堅實、穩定、底面光潔,因梁場設在沙地上,采用沉水壓實,臺座及周邊全部硬化的辦法來加強臺座地基。因本工程采用的先張法U形梁單片寬度達到5.5 m,長25 m,梁底板設置反拱度為1.5 cm。內側模及外邊模采用組合鋼模板,利用龍門吊進行整體拼裝。

(2)臺座及縱橫梁鋼筋綁扎。臺座受力以水平的抗拉和抗壓應力為主。為防止臺座受集中拉壓應力的破壞,臺座鋼筋采用立體井字形布置,增強臺座在受拉壓應力時的整體性。在預埋鋼箱周邊增加縱橫向鋼筋及抗剪鋼筋,以分散集中應力。縱梁及橫梁鋼筋均采用綁扎搭接[4~5]。

(3)臺座及縱橫梁混凝土施工。臺座及臺座板混凝土澆筑必須連續,以保證臺座的整體性。在干燥的沙漠環境下澆筑混凝土,混凝土入模溫度按規范要求控制33 ℃以下[9~10],澆筑時間選擇在下午3點以后開始,上午10點以前必須澆筑完畢,保證混凝土的澆筑質量。在混凝土澆筑前還對鋼筋采取少量的灑水降溫措施進行處理,防止混凝土突然遇到高溫鋼筋出現假凝。縱橫梁混凝土澆筑時,必須設置后澆帶。臺座縱梁總長接近100 m,如果連續澆筑會出現收縮裂縫,會嚴重削弱縱梁的承壓能力。因此在臺座混凝土澆筑過程中,在縱梁的兩端及中部各設1道30 cm寬的后澆帶,在縱梁混凝土強度達到80%時再采用微膨脹混凝土澆筑后澆帶,使縱梁與臺座緊密結合。

(4)臺座混凝土的養護。臺座地處高溫干燥的沙漠之中,臺座四周也沒有支立模板,直接與四周的沙土結合以增加摩阻力,這樣混凝土失水速度很快。在混凝土澆筑完成后,表面具備覆蓋條件時,就馬上覆蓋麻袋片灑水養護,讓臺座及縱橫梁混凝土表面24 h保持濕潤。

(5)臺座受到的張拉力達到11 000 kN,50根鋼絞線滿布在4.8 m寬的梁底,鋼絞線的間距最大只有16 cm。因此采用楔形放張,在固定橫梁與活動橫梁之間設置8個鋼楔形塊,以減少應力的集中。楔形塊表面的壓強控制在50 MPa以下,防止出現鋼質表面因壓力過大而改變楔形機構的摩擦系數,增大了楔形塊的摩阻力。楔形放張可操作性比較強,在實施過程中也比較方便。

4 U形梁施工工藝要點

4.1 施工工藝流程

25 m U形先張法預應力梁整體預制施工工藝流程為:施工準備→調整底模→綁扎底腹板鋼筋→安裝端模→穿鋼絞線及PVC管→鋼絞線初拉→吊裝內模側模→鋼絞線終拉→梁橋混凝土澆筑、養護→移走內模側模→放張→拆除端模→吊移梁體→割絲封錨。

4.2 模板設計與施工

U形梁內外模均采用整體鋼模,整體內外模與制梁臺座1∶2配置,內模采用絲杠調節支撐,保證施工可靠性。外模采用千斤頂與絲杠配合支撐,方便脫模。根據內外模的整體吊運的需要,模板骨架及支撐均采用型鋼制作,模板面板厚度6 mm[8],模板組成形式見圖5。

圖5 內外模設計

內外模均在拼裝平臺上分節預拼,然后聯結成一個整體,用2臺龍門吊整體吊裝就位。為達到內外模快速循環利用,一組模板脫模后迅速清理打磨涂脫模劑,吊運至下一組安裝,下一組在模板吊運安裝前必須完成鋼筋綁扎和相關預埋件的預埋。如此可提高模板的利用效率,也可以提高U形梁的預制速度。

4.3 鋼筋及預應力筋施工

底、腹板鋼筋在移梁之后,修整加固完底模后直接在底模上綁扎。在鋼筋綁扎完成后,穿預應力筋。為加快穿預應力筋的速度,從兩側向中間分兩組同時穿鋼絞線。初步檢查鋼絞線的位置是否正確,在確定無誤后進行初張拉。內外模安裝完成后,進行終張拉至控制應力。

4.4 U形梁高溫條件下混凝土配合比設計及施工技術

(1)U形梁混凝土強度要求為C45,按美國試驗標準檢驗其強度,與國內的C50高強混凝土是一個等級。在沙特麥加地區,常年白天氣溫高于30 ℃,尤其是在七八月份地面溫度最高可達60 ℃以上,為控制混凝土的入模溫度必須采取加冰措施,將混凝土溫度控制在33 ℃以下(美國標準規范要求)[7~9]。早期控制混凝土的溫度單純采用加冰措施并不理想,仍出現入模溫度過高的情況,最后采用降低用水溫度與加冰措施并舉,砂石料搭遮陽棚的辦法,取得了比較好的效果,可以將混凝土的出廠溫度控制在27 ℃,入模溫度控制在30 ℃以內。

(2)混凝土澆筑。因外界氣溫過高,混凝土澆筑時間一般選擇在上午的10點之前,下午的3點之后。在下午澆筑混凝土時一般先灑水降低模板及鋼筋的溫度,防止混凝土入模之初出現假凝。混凝土供應采用2臺集中拌和站供料,2臺泵車澆筑,從一端向另一端水平分層左右對稱方式一次澆筑成形。先澆筑U形梁腹板與底板結合處混凝土,再澆筑腹板混凝土,當兩側腹板混凝土澆筑到頂完成后,再澆筑底板沒有完成部分的混凝土。混凝土振搗采用人工插搗與模板附著式振搗器配合的方式進行,經過實踐,底腹板結合處缺陷較少,達到了預期目的。

4.5 放張移梁[6~7]

U形梁在48 h內達到設計強度的80%,具備放張條件。在臺座的兩端按2組施工人員,對兩端各8個楔形塊放松。兩端各放松2 cm后,從4片梁的中間開始切斷鋼絞線,實現放張。移梁采用龍門吊加鋼扁擔起吊,防止腹板在起吊時受到橫向力出現裂紋。移梁后割絲封端,繼續灑水養護至規范要求的時間后運架梁。

5 施工效果評價

制梁臺座采用預埋鋼箱套固定橫梁的方式,施工效果良好,滿足先張法預應力混凝土U形梁的制梁要求,為U形梁的快速施工打下了堅實的基礎。內外鋼模板的整體吊運加快了模板周轉速度,也節約了大量人工及場地占用。模板采用絲杠加固方式可靠性高,減少了配件在施工過程中的丟失,達到了先張U形梁快速施工的目的。

6 結語

本工程為城市軌道交通,先張U形梁的設計節約結構空間,與一般預應力箱梁相比,同等跨度下要節約結構空間2~3 m,為多數城市軌道交通的凈空要求提供了很好的解決方案。先張法預制U形梁結構可靠,可批量生產,達到快速施工效果,相對造價低,可為國內外相似的城市軌道交通的方案設計提供參考。

[1]周水興,何兆益,鄒毅松,等.路橋施工計算手冊[M].北京:人民交通出版社,2002.

[2]楊文淵.實用土木工程手冊[M].北京:人民交通出版社,2001.

[3]TB10203—2002,鐵路橋涵施工規范[S].

[4]JTJ041—2000,公路橋涵施工規范[S].

[5]GB50010—2002,混凝土結構設計規范[S].

[6]Standard Specification for Steel Wire, Deformed Stress-Relieved or Low-Relaxation for Pre-stressed Concrete Railroad Ties[S]. Designation: A881/A881M-05 ASTM1international United States.

[7]Standard Specification for Chemical Admixtures for Concrete[S]. Designation: C494/C494M-05a, ASTM1international, United States.

[8]The Kingdom of Saudi Arabia Ministry of Communications. Highway Design Manual Volume 4 Standard Drawings[S],

[9]AREM2, Part 5, Special Types of Construction[S]. 2007.

[10]AREM2, Chapter 15, Steel Structures[S].2007.

注1: ASTM: American Society of Testing Matericals

注2:AREMA: American Railway Engineering and Maintenance of-way Association