華能巢湖電廠水處理系統(tǒng)優(yōu)化設(shè)計

游曉宏

(江蘇省電力設(shè)計院,南京市,211102)

1 工程概況

華能巢湖電廠一期工程新建2×600MW國產(chǎn)超臨界燃煤凝汽式機組,配2臺超臨界直流鍋爐。工程鍋爐補給水和循環(huán)水補充水源為與巢湖緊連的柘槔河河水,水體含鹽量中等,受到一定程度的污染,有機物含量約為4mgO2/L(CODMn法)。

設(shè)計中遵循精簡系統(tǒng)、布置緊湊、重視環(huán)境效益的設(shè)計優(yōu)化理念,著力優(yōu)化選擇工藝方案選擇,優(yōu)化系統(tǒng)配置,充分利用平面和空間設(shè)計條件優(yōu)化各系統(tǒng)設(shè)備布置,同時注重優(yōu)選廢水排放量小的工藝,實施排水清污分流,工程鍋爐補給水處理系統(tǒng)首次在國內(nèi)600MW級超臨界機組新建電廠中成功優(yōu)化設(shè)計應(yīng)用超濾(UF)+反滲透(RO)+電除鹽(EDI)全膜新工藝。工程投資節(jié)約,占地面積小,所優(yōu)化設(shè)計的系統(tǒng)運行性能指標先進,設(shè)計優(yōu)化活動取得了顯著的技術(shù)經(jīng)濟效果。

2 優(yōu)化設(shè)計理念

(1)精簡系統(tǒng)。

優(yōu)化選擇工藝方案,簡化系統(tǒng)流程,嚴格控制系統(tǒng)容量規(guī)模和設(shè)備配置參數(shù)。選擇技術(shù)先進、系統(tǒng)性能突出、運行維護量小、自動化水平高、投資和運行費用適中的工藝系統(tǒng)。

(2)布置緊湊。

充分利用平面和空間設(shè)計條件,盡可能降低建筑體積和設(shè)施布置占地面積。

(3)重視環(huán)境效益。

優(yōu)選廢水排放量小的工藝,并在分析各工藝排水水質(zhì)特性的基礎(chǔ)上,對不同工藝和同一工藝不同階段的排水實行清污分流,從而直接降低廢污排水量,保證設(shè)計系統(tǒng)具有很好的環(huán)境效益。

設(shè)計優(yōu)化與創(chuàng)新的最終目標是在保證系統(tǒng)安全穩(wěn)定運行的前提下,要求整個化水系統(tǒng)的投資和運行費用、布置占地、性能等指標具有先進性。

3 工藝系統(tǒng)設(shè)計優(yōu)化

3.1 鍋爐補給水處理系統(tǒng)設(shè)計優(yōu)化

3.1.1 2×50 t/h小容量系統(tǒng)的優(yōu)化選擇

在國內(nèi)鍋爐補給水處理系統(tǒng)設(shè)計出力計算中,部分水汽損失率或損失水量取值偏高,與運行實際偏差較大,因而系統(tǒng)出力裕量較高、容量偏大,2×600MW機組通常設(shè)計配備2套120 t/h的水處理設(shè)備。

為優(yōu)化系統(tǒng)設(shè)計出力,設(shè)計中對各項水汽損失量進行分析:對于閉式循環(huán)冷卻水損失,常規(guī)設(shè)計按規(guī)程規(guī)定計取,為閉式循環(huán)冷卻水量的0.3%~0.5%[1],約為20 t/h。而調(diào)研分析閉式循環(huán)冷卻水損失主要為冷卻水膨脹水箱通大氣口微量蒸發(fā)水損失,很多電廠補水量均在3 t/h左右,優(yōu)化設(shè)計中該損失量取4 t/h;對于鍋爐吹灰用汽損失,常規(guī)設(shè)計按熱機提資,通常以16 t/h瞬時值計取,而調(diào)研分析實際吹灰過程,平均用量均較低,優(yōu)化設(shè)計中該損失量僅取8 t/h。最終,全廠正常補水量優(yōu)化計算值僅約為60 t/h,相應(yīng)僅設(shè)計配備2套50 t/h的水處理設(shè)備,系統(tǒng)設(shè)備出力比常規(guī)設(shè)計降低60%,顯著減少了系統(tǒng)投資和運行費用。

3.1.2 優(yōu)化選擇電除鹽(EDI)新處理工藝方案

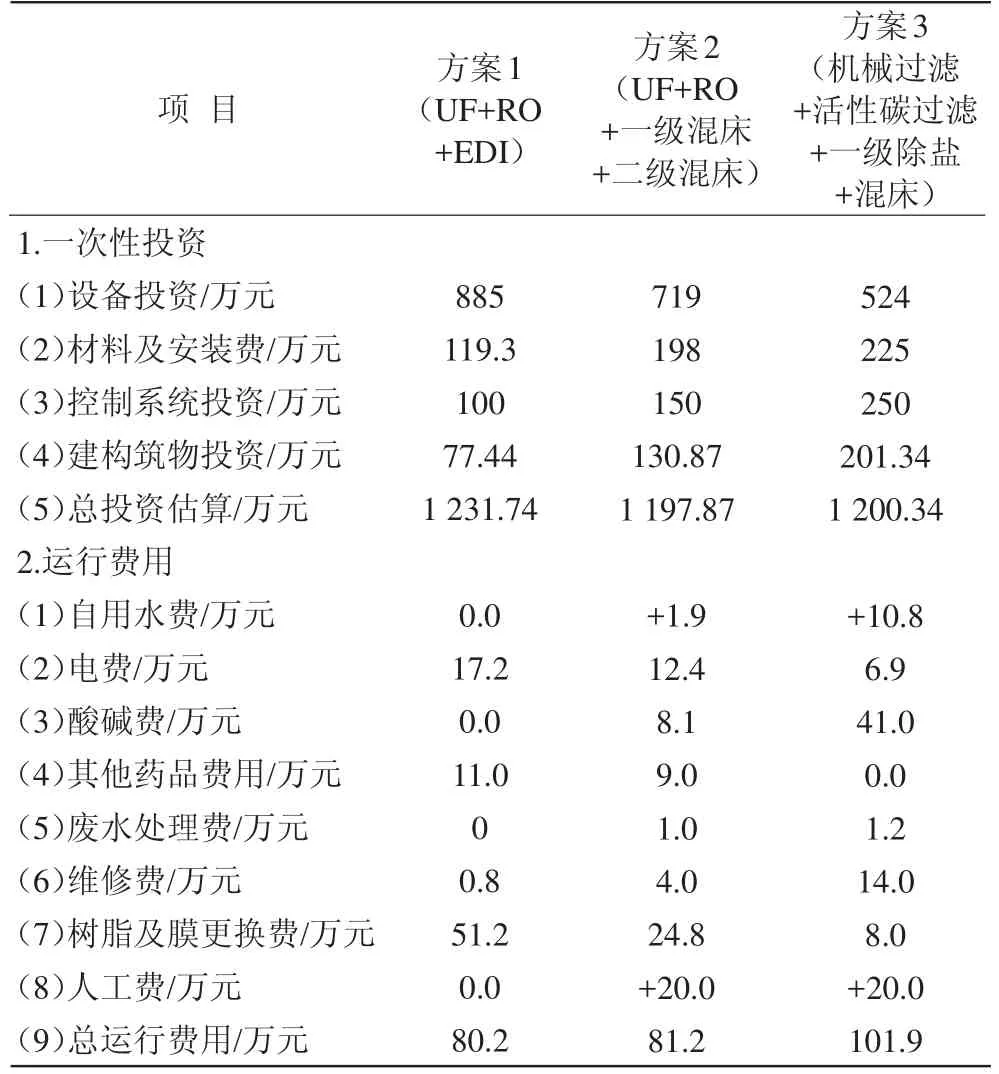

根據(jù)原水水質(zhì)、機組對給水品質(zhì)要求等因素,選擇了“超濾(UF)+反滲透(RO)+電除鹽(EDI)”、“UF+ RO+一級混床+二級混床”和“機械過濾+活性碳過濾+一級除鹽+混床”3種水處理系統(tǒng)工藝方案,并對其進行了技術(shù)經(jīng)濟比選。

上述3種方案中,UF+RO+EDI全膜處理工藝方案具有技術(shù)先進、出水水質(zhì)高且穩(wěn)定、設(shè)計模塊化、系統(tǒng)簡單、占地小、運行連續(xù)、無需酸堿再生和無廢水排放,環(huán)境效益顯著等優(yōu)點[2],因而具有明顯的技術(shù)優(yōu)勢。

經(jīng)濟分析比較表明:即使在原水含鹽量較低的情況下,通過降低系統(tǒng)出力,優(yōu)化系統(tǒng)和布置,“UF+ RO+EDI”全膜方案經(jīng)濟可行,3種方案總投資費用基本相當(dāng),年運行費用常規(guī)“機械過濾+活性碳過濾+一級除鹽+混床”較高,“UF+RO+EDI”和“UF+RO+一級混床+二級混床”基本相同,其中“UF+RO+EDI”略低一些。3種方案的技術(shù)經(jīng)濟比較結(jié)果見表1。

因此,工程最終優(yōu)化采用了技術(shù)性能卓越、投資費用適中、運行費用較低的“UF+RO+EDI”方案。

表1 方案經(jīng)濟性比較數(shù)據(jù)表Tab.1 Data of scheme econom ical comparison

3.1.3 電除鹽(EDI)處理工藝流程優(yōu)化

在保證系統(tǒng)安全可靠運行的前提下,對“RO+ EDI”方案處理工藝流程進行優(yōu)化,以簡化系統(tǒng),提高運行便利性。工藝流程優(yōu)化如下:

(1)系統(tǒng)進水反應(yīng)沉淀處理后直接進入超濾。

常規(guī)設(shè)計原水經(jīng)水力或機械攪拌混凝、澄清及多介質(zhì)過濾處理后進入超濾系統(tǒng)。在分析原水懸浮物和有機物含量不高情況下,混凝澄清處理采用效果好、出水水質(zhì)穩(wěn)定、出水懸浮物不大于5mg/L的反應(yīng)沉淀池后,考慮全量超濾給水不大于40NTU特性要求[3],取消進水多介質(zhì)過濾設(shè)備。

(2)取消一級反滲透前保安過濾。

為避免保安過濾器有機材料濾芯成為細菌微生物繁殖場所而增加水質(zhì)污染環(huán)節(jié),基于反滲透前采用膜超濾過濾,大孔徑的5 m保安過濾不具備保證反滲透進水水質(zhì)功能[4],取消反滲透前保安過濾設(shè)置。

(3)一、二級反滲透直聯(lián)優(yōu)化設(shè)計。

一、二級反滲透間常規(guī)設(shè)計流程為:一級反滲透→一級反滲透水箱→二級反滲透升壓泵→二級反滲透。該流程不僅系統(tǒng)復(fù)雜,布置占地面積大,且水箱易產(chǎn)生二次污染。因此,本工程取消一級反滲透水箱設(shè)計,一、二級反滲透直接以升壓泵相連,既大大簡化了系統(tǒng),又避免水箱的二次污染對二級反滲透產(chǎn)生細菌繁殖污堵、壓差升高等不利影響,同時一、二級反滲膜元件可在同一裝置架上布置,減少布置占地。

為確保一、二級反滲透直連設(shè)計的運行安全,二級升壓泵采取變頻措施,既避免泵啟動對膜的沖擊,又可通過變頻實現(xiàn)二級升壓泵慢啟動,并可通過變頻與二級反滲透進水壓力連鎖及時調(diào)整泵的運行工況,保障系統(tǒng)安全穩(wěn)定運行。

(4)一級反滲透超低壓復(fù)合膜選用和水處理站除鹽供水自流補水設(shè)計。

一級反滲透常規(guī)設(shè)計一般選用低壓膜,其運行壓力大于0.9MPa,能耗高,脫鹽率雖高達99.5%,但后級離子交換設(shè)備運行周期過長,需中斷運行來強制再生。優(yōu)化設(shè)計充分考慮節(jié)能因素,結(jié)合進水含鹽量不高的水質(zhì)特性,選用了脫鹽率稍低、但運行壓力顯著下降的超低壓膜,運行壓力僅為0.5MPa,能耗降低40%,脫鹽率雖稍降為99%,但后級離子交換設(shè)備運行周期卻更趨合理,并未增加再生酸堿耗。

此外,水處理站向主廠房供水常規(guī)設(shè)計一般考慮以揚程約為0.35MPa除鹽水泵供水,優(yōu)化設(shè)計考慮設(shè)除鹽水泵旁路,正常補水依靠凝汽器負壓吸附和水箱水靜壓供水,只有在機組啟動或機組故障需大量補水時依靠除鹽水泵增壓供水。

以年運行5 000 h、機組日平均補水量60 t/h、發(fā)電成本價(含發(fā)電利潤)0.35元/(kW·h)計,此2項節(jié)能設(shè)計的實施使電廠可減少運行費用4.85萬元/年。

(5)取消電除鹽裝置前保安過濾。

EDI前設(shè)置保安過濾器同樣會因細菌微生物繁殖對EDI運行存有不利因素。為保證系統(tǒng)安全運行,在給水箱內(nèi)壁采取了高穩(wěn)定性能的聚脲防腐措施,從根本上避免水箱內(nèi)壁涂料或玻璃鋼防腐層脫落污染反滲透的可能性。為防止空氣污染物直接通過呼吸孔進入而污堵EDI,設(shè)置EDI給水箱呼吸器,該設(shè)計同時可防止二級反滲透堿性出水吸收二氧化碳而影響EDI給水品質(zhì)。

(6)采用小容積水箱系統(tǒng)。

工程超濾水箱容積為2×100m3,淡水箱容積為2× 50m3,EDI給水箱容積為1×50m3,減少了系統(tǒng)水在各類水箱停留時間,降低水箱二次污染的可能性[5]。

(7)采用鋼內(nèi)滾塑防腐管道系統(tǒng)。

受不同廠家襯膠產(chǎn)品質(zhì)量限制、橡膠防腐層自身特性限制,襯膠防腐管道系統(tǒng)存在膠層顆粒脫落進入水系統(tǒng),從而引起污堵設(shè)備的危害。本工程設(shè)計采用光滑而致密的鋼內(nèi)滾聚乙烯塑料防腐管道系統(tǒng),保證了系統(tǒng)安全運行。

3.2 循環(huán)水處理系統(tǒng)設(shè)計方案的優(yōu)化

3.2.1 循環(huán)水旁流與補充水切換處理的預(yù)處理工藝方案

工程設(shè)計循環(huán)水高濃縮倍率為4.5,循環(huán)補水特性:常年懸浮物含量較低,平均約為25mg/L,屬于低濁度水,冬季則為低溫低濁水;短時大雨、暴雨季節(jié)懸浮物含量為50~70mg/L。為控制循環(huán)水水質(zhì),需要考慮設(shè)置澄清處理措施。

常規(guī)設(shè)計控制循環(huán)水懸浮物的措施有循環(huán)水補充水混凝澄清處理及循環(huán)水旁流過濾處理2種方案[6]。由于進水常年懸浮物含量約為25mg/L,不宜考慮處理效率低的單純補充水混凝澄清處理方案。本工程采用可循環(huán)水旁流與補充水切換處理的混凝澄清處理方案,系統(tǒng)配置2套1 000 t/h的混凝處理設(shè)備,主要基于以下考慮:

(1)高濃縮倍率為4.5下的循環(huán)水懸浮物含量控制不大于45mg/L,澄清處理進水懸浮物含量提高,混凝澄清處理效率高,適合于采用循環(huán)水旁流混凝澄清處理工藝。

(2)循環(huán)水溫度提高,正常在25~35℃間,且進水加氯殺菌氧化,循環(huán)水旁流混凝澄清處理工藝有利于提高混凝澄清去除懸浮物、有機物的處理效果。

(3)運行靈活可靠,正常循環(huán)水補水懸浮物小于25mg/L時,采取循環(huán)水旁流處理方式,2套1 000 t/h的混凝處理設(shè)備一用一備,而大雨、暴雨季節(jié)導(dǎo)致補充水水質(zhì)較差、懸浮物含量增高大于30mg/L影響循環(huán)水水質(zhì)控制時,可通過自動閥門切換直接處理循環(huán)水補充水,2套設(shè)備同時投運,以確保電廠循環(huán)水系統(tǒng)安全穩(wěn)定運行。

3.2.2 預(yù)處理優(yōu)化選擇反應(yīng)沉淀池處理方案

循環(huán)水混凝預(yù)處理系統(tǒng)通常采用機械加速澄清池或水力循環(huán)澄清池,但該類設(shè)備依靠動態(tài)的懸浮泥渣層進行接觸混凝處理,運行穩(wěn)定性和出水水質(zhì)較差,設(shè)備占地面積大,出水懸浮物濃度只能控制在不大于15mg/L。

工程優(yōu)化設(shè)計選用2個1 000 t/h反應(yīng)沉淀池,反應(yīng)沉淀池為地面式鋼筋混凝土結(jié)構(gòu),每個池的尺寸為11.5m×21m×6m。反應(yīng)沉淀池利用湍流凝聚、接觸絮凝沉淀原理,集混合反應(yīng)、沉淀于一體,進水混合充分,絮凝沉淀效果好[7],出水水質(zhì)穩(wěn)定,設(shè)備占地面積地小。其出水水質(zhì)正常可達到2mg/L,最大不超過5 mg/L,出水水質(zhì)顯著提高。

3.3 排水分類、再利用優(yōu)化設(shè)計

為節(jié)約用水,減輕廢水處理負擔(dān),除選擇電除鹽等幾乎無廢水排放的先進、清潔生產(chǎn)工藝外,工程優(yōu)化設(shè)計著力于各類排水的分類排放、清污分流和循環(huán)再利用,具體優(yōu)化設(shè)計措施如下。

(1)根據(jù)不同工藝、不同水質(zhì)的排水實行清污分流,對個別指標超標的廢水設(shè)法直接回收應(yīng)用至合適場所。1)對僅懸浮物含量超標的12 t/h超濾反洗排水回收至水處理室外25m3反洗排水池,以泵輸送至循環(huán)水反應(yīng)沉淀池進口經(jīng)澄清處理后回用。2)對僅pH超標的27 t/h反滲透排放濃水排放至25m3水工回用水池,用作脫硫系統(tǒng)工藝補水。3)機組啟動排水包括冷態(tài)清洗排水、熱態(tài)汽水膨脹疏排水,其含鹽量低,僅pH輕微超標,該類排水直接排至敞開式循環(huán)冷卻水系統(tǒng)回用。

(2)對同一工藝中廢水產(chǎn)生過程中不同水質(zhì)的排水實行清污分流,僅接受超標無法直接回用的廢水,對合格排水直接回收應(yīng)用。如針對凝結(jié)精處理系統(tǒng),混床再生排水僅接受占總水量約30%的樹脂擦洗、酸堿再生及置換(慢速沖洗)排水作為工業(yè)廢水,對電導(dǎo)率小于50μs/cm的各類快速沖洗、淋洗等步驟水則直接回用。具體優(yōu)化設(shè)計措施如下:1)高塔再生設(shè)備附近設(shè)40m3的再生廢水池,用以接收樹脂擦洗、酸堿再生及其后慢速沖洗水等步驟排水,以50 t/h、0.35MPa廢液泵送至集中工業(yè)廢水處理站;2)同時設(shè)40m3的再生排水回收池,用以接收樹脂分離、輸送、快速沖洗、淋洗等步驟排水,以50 t/h、0.35MPa排水泵將排水直接送至水工回用水池。3)再生系統(tǒng)樹脂捕捉器出口設(shè)有2路排水管,排水管路上設(shè)氣動閥門,根據(jù)再生進程和排水pH、電導(dǎo)率檢測信號,通過PLC程序控制排水至廢水池或再生排水回收池。

3.4 低容積廢水池的優(yōu)化配置

如前所述,通過選擇用電除鹽(EDI)先進清潔生產(chǎn)工藝和采取排水分類、再利用等優(yōu)化設(shè)計措施大大減少了經(jīng)常性廢水的排放量,使得經(jīng)常性廢水的排放量由常規(guī)設(shè)計的50 t/h降為4 t/h,減少近90%。由于本工程經(jīng)常性排水量小,而本工程最大一項工業(yè)廢水——鍋爐化學(xué)清洗廢水量僅約為3 500m3,因此,工程最終優(yōu)化配置的廢水池總?cè)莘e為4 000m3,比常規(guī)設(shè)計減少30%~50%,考慮土建、防腐費用,可節(jié)約投資100~200萬。

4 布置方案優(yōu)化

布置方案優(yōu)化的思路是在優(yōu)化工藝和系統(tǒng)的基礎(chǔ)上對設(shè)備在平面和空間上進行合理布局,使系統(tǒng)設(shè)備布置更為順暢、緊湊、簡潔、美觀,更便于運行和維護,同時通過布置優(yōu)化減少設(shè)備布置占地,減少建筑體量,進一步降低土建建筑、結(jié)構(gòu)和工藝安裝的投資。

4.1 鍋爐補給水處理站布置優(yōu)化

常規(guī)設(shè)計的水處理站占地和體積偏大,通過工藝選擇、化驗設(shè)施配置等多途徑綜合優(yōu)化措施來實現(xiàn)水處理站布置優(yōu)化,設(shè)計出建筑體積小、布置占地省、無人值班等特點的水處理站。其優(yōu)化布置設(shè)計主要從以下幾方面著手:

(1)優(yōu)化系統(tǒng)工藝,選用系統(tǒng)簡單、設(shè)備緊湊模塊化布置的UF+RO+EDI全膜處理工藝,減少系統(tǒng)設(shè)備布置占地面積和車間廠房高度。

(2)優(yōu)化系統(tǒng)容量,減小系統(tǒng)設(shè)備布置占地面積。如前所述,工程選擇2×50 t/h容量的鍋爐補給水處理系統(tǒng),減小了設(shè)備配置參數(shù),進而減小布置占地。

(3)簡化系統(tǒng),減少設(shè)備。如前所述,采取進水反應(yīng)沉淀處理后直接進入超濾、取消一級反滲透和電除鹽裝置前保安過濾、兩級反滲透直聯(lián)疊加布置、采用小容積水箱系統(tǒng)等系列優(yōu)化措施,既簡化系統(tǒng)和運行操作維護,同時減少設(shè)備布置占地。

(4)優(yōu)選體積小、高效能的輔助設(shè)備。如換熱器選擇由傳統(tǒng)占地和體積均較大的管式換熱器改為先進的全焊板式換熱器。全焊板式換熱器不僅換熱效率高,且占地和體積僅約為列管式換熱器的20%。

(5)充分利用場地條件布置設(shè)備管道。如超濾、反滲透裝置采取室內(nèi)兩列并列靠墻布置,電除鹽裝置采取順列布置,有效壓縮車間長度和寬度;將除鹽水泵選擇室外露天布置,充分利用場地條件減少設(shè)備室內(nèi)布置占地;將化學(xué)加藥、清洗設(shè)備相對緊湊布置;為降低水處理室跨度,將毗屋內(nèi)各類水泵端進水母管由室內(nèi)改為室外布置,毗屋跨度由常規(guī)6m壓縮至4.5m。

(6)合理規(guī)劃擴建系統(tǒng)和場地。工程規(guī)劃容量4×600MW機組,結(jié)合現(xiàn)有場地條件,擴建水處理室與現(xiàn)有水處理室成L型布置,本期室外超濾水箱、淡水水箱、除鹽水箱、廢水及水回收系統(tǒng)作為擴建公用系統(tǒng),僅再適當(dāng)增加部分水箱容量,因而擴建場地小。

優(yōu)化后的含配電室在內(nèi)的水處理車間占地49 m×7.5m,含控制室在內(nèi)的水處理毗屋41m×4.5m,車間和毗屋高度均為5.1m,本期整個水處理站占地面積2 238m2,含二期擴建場地在內(nèi)的整個水處理站占地2 655m2,占地面積分別比采用常規(guī)方案的水處理站減少約35%、50%,比同類型系統(tǒng)占地約減少20%、35%。

4.2 工業(yè)廢水與脫硫廢水處理站一體化布置優(yōu)化

工業(yè)廢水與脫硫廢水處理站采取相對集中的、一體化布置,既方便電廠運行管理,又可實現(xiàn)兩者相關(guān)處理設(shè)施共用,節(jié)約了投資,減少了布置占地面積。兩站一體化布置實現(xiàn)如下設(shè)施的共用:

(1)脫硫廢水處理站共用工業(yè)廢水鹽酸貯存和鹽酸計量加藥設(shè)施。

(2)脫硫廢水站和工業(yè)廢水站共用凝聚助凝加藥設(shè)施,脫硫廢水處理站硫化物加藥、脫水劑等加藥設(shè)施與工業(yè)廢水處理加藥設(shè)施協(xié)同布置于同一加藥室。

(3)工業(yè)廢水站污泥納入脫硫廢水脫泥脫水系統(tǒng)。由于工業(yè)廢水站污泥脫水主要在處理空預(yù)器沖洗水時使用,每年每臺機僅使用2次,脫水使用頻率低,但污泥性質(zhì)與脫硫廢水污泥相同,因此,充分利用脫硫廢水脫水裝置因停機獲得處理容量及其備用脫水容量,將工業(yè)廢水站泥漿送入脫硫廢水站污泥脫水裝置一并處理,僅此就可節(jié)約投資200萬元左右。

(4)脫硫廢水站和工業(yè)廢水站共用1套控制系統(tǒng),并共設(shè)1個控制室。

4.3 設(shè)施布置優(yōu)化設(shè)計

工程設(shè)施布置優(yōu)化設(shè)計注重在平面和空間上合理布局,通過布置優(yōu)化減少設(shè)備布置占地。設(shè)施的布置優(yōu)化設(shè)計內(nèi)容有:

(1)全廠凝結(jié)水精處理、集中工業(yè)廢水處理等系統(tǒng)酸堿貯罐設(shè)備采取立式布置方案。

系統(tǒng)中常規(guī)設(shè)計的酸堿加藥流程為:酸堿液由高位臥式酸堿貯罐自流至計量箱,再通過計量泵投加。常規(guī)設(shè)計不僅流程、系統(tǒng)復(fù)雜,故障環(huán)節(jié)多,且設(shè)備布置占地面積和設(shè)備土建基礎(chǔ)工程量大。采用立式貯罐+計量泵直接計量加藥,不僅簡化了系統(tǒng),且因酸堿貯罐立式布置,設(shè)備布置占地面積減少30%,設(shè)備土建基礎(chǔ)工程量減少約35%。

(2)凝結(jié)水精處理前置過濾器、樹脂分離再生罐、酸堿貯存計量等設(shè)備均采取相關(guān)地下混凝土排水池頂面布置方案。

優(yōu)化設(shè)計將凝結(jié)水精處理前置過濾器布置于40 m3過濾反洗排水池頂,將精處理樹脂分離塔和陽、陰樹脂再生貯存罐設(shè)備布置再生廢水池和再生排水回收水池頂,將酸堿貯存罐、酸堿計量泵露天布置于機組排水池頂,巧妙應(yīng)對主廠房區(qū)域布置緊張的局面。

(3)鑒于熱機取消凝補水箱,由于再生水量很小,而除鹽水箱供水具有一定的靜壓或供水壓,供廠房除鹽水總管口徑也較大,允許水流量較大,故優(yōu)化考慮凝結(jié)水精處理再生水泵進口直接接至廠區(qū)除鹽供水總管,取消了精處理單獨的除鹽補水箱配置。

(4)水汽取樣設(shè)備采用高、低溫架合一設(shè)備,布置于同一室內(nèi)。

較常規(guī)水汽取樣裝高、低溫架分室布置[8],高、低溫架合并采用一架式布置,占地面積小。為防止室內(nèi)溫度偏高,對35℃以上的管路、部件設(shè)保溫隔離層,樣水管路采用6層隔熱保溫,保溫外層采用美觀大方鋁制波紋管;對高溫高壓側(cè)內(nèi)壁采用鋁合金防火發(fā)泡材料消音隔熱墻體;在檢修通道的上方設(shè)有水冷式空調(diào),對裝置內(nèi)部進行降溫到25±5℃,以達到適宜的儀表工作溫度的要求和操作人員工作環(huán)境。

5 鍋爐補給水處理主系統(tǒng)調(diào)試運行情況

鍋爐補給水處理系統(tǒng)于2007年8月開始安裝,于2008年3月完成調(diào)試移交運行。為確保膜系統(tǒng)安全運行,消除安裝殘留物損害膜的隱患,系統(tǒng)安裝和調(diào)試中按設(shè)計要求特別制定了一套嚴密的系統(tǒng)清潔方案:管道安裝過程中采取管道壓縮空氣吹掃、外露管口及時封閉等措施,各類膜安裝前對系統(tǒng)采取分段、大流量、變流速沖洗步驟,并徹底清除系統(tǒng)中各類水箱安裝殘留物,這一些列措施對設(shè)備系統(tǒng)正常調(diào)試和投運提供了保障。目前整個系統(tǒng)運行穩(wěn)定,主要運行參數(shù)均優(yōu)于設(shè)計值。根據(jù)調(diào)試和近期運行數(shù)據(jù)統(tǒng)計的系統(tǒng)運行性能參數(shù)如下:

(1)超濾。

反應(yīng)沉淀池在進水水質(zhì)3~50 NTU,保持出水水質(zhì)保持在不大于1NTU,相應(yīng)超濾出水SDI穩(wěn)定在小于2,達到設(shè)計要求。

(2)一級反滲透。

進水電導(dǎo)約為350μs/cm,出水電導(dǎo)小于15μs/cm。一級反滲透膜優(yōu)化設(shè)計由常規(guī)低壓膜選擇改為超低壓膜,運行壓力僅0.45~0.60MPa,遠低于反滲透裝置初始運行壓力不大于1.5MPa[9]的標準,節(jié)能效應(yīng)明顯。

(3)二級反滲透。

運行壓力0.85~1.15MPa,出水電導(dǎo)小于3μs/cm。

(4)電除鹽。

1)電導(dǎo)率:進水為2~5μs/cm,出水為0.06~0.068 μs/cm,正常在0.063μs/cm(15.87MΩ·cm)左右,接近25℃理論純水0.054 8μs/cm(18.25MΩ·cm)[10]值,遠低于超臨界機組補給水電導(dǎo)率小于0.15μs/cm[11]的設(shè)計要求。

2)二氧化硅:進水為3~10μg/L,出水為0.6~1.9 μg/L,低于超臨界機組補給水二氧化硅小于10μg/L[11]的設(shè)計要求。

3)電耗:每只膜塊整流電壓200 V,整流電流2.0 A,產(chǎn)水量2.78 t/h,交流電耗每噸水0.14 kW,滿足小于0.25 kW的設(shè)計要求,運行能耗低。

6 結(jié)論

華能巢湖電廠一期工程化水設(shè)計始終遵循優(yōu)化精簡系統(tǒng)、緊湊布置、重視環(huán)境效益的優(yōu)化設(shè)計原則,通過設(shè)計優(yōu)化與創(chuàng)新,整個化水系統(tǒng)運行性能、投資和運行成本、布置占地等指標先進,并在保證系統(tǒng)安全可靠性的前提下顯著提高了系統(tǒng)運行維護的便利性。調(diào)試及運行情況表明,經(jīng)優(yōu)化設(shè)計的各系統(tǒng)運行可靠、穩(wěn)定,其中鍋爐補給水處理系統(tǒng)運行性能尤顯突出,許多運行性能指標優(yōu)異。

[1]DL 5000—2000火力發(fā)電廠設(shè)計技術(shù)規(guī)程[S].

[2]邵鋼.膜法水處理技術(shù)[M].北京:冶金工業(yè)出版社,2001.

[3]時鈞,袁權(quán),高從楷.膜技術(shù)手冊[M].北京:化學(xué)工業(yè)出版社,2001.

[4]馮逸仙,楊世純.反滲透水處理工程[M].北京:中國電力出版社,2000.

[5]王鼎臣.水處理技術(shù)及工程實例[M].北京:化學(xué)工業(yè)出版社,2008.

[6]GB 50050—2007工業(yè)循環(huán)冷卻水處理設(shè)計規(guī)范[S].

[7]胡萬里.混凝、混凝劑、混凝設(shè)備[M].北京:化學(xué)工業(yè)出版社,2001.

[8]DL/T 5068—2006火力發(fā)電廠化學(xué)設(shè)計技術(shù)規(guī)程[S].

[9]DL/T 951—2005火電廠反滲透水處理裝置驗收導(dǎo)則[S].

[10]王凱雄.水化學(xué)[M].北京:化學(xué)工業(yè)出版社,2001.

[11]DL/T 912—2005超臨界火力發(fā)電機組水汽質(zhì)量標準[S].