橋梁大體積承臺混凝土溫度裂縫的控制措施

占仲欣

1 同濟大學橋梁工程系(200092) 2 浙江衢州市交通設計有限公司(324000)

橋梁建設中,高墩大跨橋梁承臺多為大體積混凝土。關于大體積混凝土溫度裂縫機理分析與控制的研究也非常多[1~4],但關于在橋梁工程中應用的詳細闡述與總結頗少。廈蓉高速AT5標段肇興大橋主橋為(83+2×150+83)m連續剛構,下部結構最大墩高113m,主墩采用雙薄壁空心墩,嵌巖群樁基礎。主橋墩承臺尺寸為長24.25m、寬21.7m、高5.5m,混凝土等級為C30,施工時必須按照大體積混凝土進行溫度裂縫的控制。本文結合肇興特大橋大體積承臺混凝土施工,詳細闡述大體積混凝土施工時,溫度計算與溫度裂縫的控制措施。

1 大體積混凝土溫度計算

1.1 大體積混凝土裂縫產生的機理

1)水泥水化熱是大體積混凝土中主要溫度因素

混凝土在硬結過程中,由于水泥的水化作用,在初始幾天產生大量的水化熱,混凝土溫度升高。由于混凝土導熱不良,內部熱量積聚,且水化熱不易散失,而外部散熱較快,從內部到外部形成一定的溫度梯度。無論升溫階段,或是降溫階段,混凝土中心溫度總是高于混凝土表面溫度。因熱脹冷縮,中心部分混凝土膨脹速率比表面混凝土大。因此,構件中心與表面各質點間的內約束以及來自地基及其它外部邊界約束的共同作用,使混凝土內部產生壓應力,混凝土表面產生拉應力。當溫度梯度大到一定程度時,表面拉應力超過混凝土的極限抗拉強度時,混凝土表面產生裂縫。在升溫階段,混凝土未充分硬化,彈性模量小,因此拉應力較小,只引起混凝土表面裂縫。

隨著水泥水化反應的結束及混凝土的不斷散熱,大體積混凝土由升溫階段過渡到降溫階段。由于混凝土內部熱量是通過表面向外散發,降溫階段混凝土中心部分與表面部分的冷卻程度不同,在混凝土內部產生較大的內約束,使收縮的混凝土產生拉應力。若降溫收縮產生的拉應力較大,易在混凝土中心部位形成較高拉應力區,若拉應力大于混凝土此齡期時的抗拉強度,則構件產生貫穿裂縫。

2)外界氣溫變化的影響

大體積混凝土在施工階段,外界氣溫的變化影響是顯而易見的。因為外界氣溫愈高,混凝土的澆筑溫度也愈高,如果外界溫度下降,又增加混凝土的降溫幅度,特別是氣溫驟降,會大大增加外界混凝土與內部混凝土的溫度梯度。

混凝土內部的溫度是水化熱的絕熱溫度、澆筑溫度和結構物的散熱溫降等各種溫度的疊加,而溫度應力則是由溫差變形造成的;溫差愈大,溫度應力也愈大。同時,在高溫條件下,大體積混凝土不易散熱,混凝土內部的最高溫度一般可達到 60~65℃,且有較大的延續時間(與結構尺寸和澆筑的塊體厚度有關)。

3)約束條件與溫度裂縫的關系

約束分為外約束和內約束(亦稱自約束)。大體積混凝土由于溫度變化會產生變形,而這種變形又受到外約束,便產生了應力,這就是溫度變化引起的應力狀態。而當應力超過某一數值,便引起裂縫。

由于以上原因,為了控制溫度裂縫的產生,在原材料選用、澆筑方案、溫控方案、施工過程控制方案等方面必須采取措施。

1.2 混凝土內部溫度的計算

承臺大體積混凝土內部最高溫度不宜超過55℃,混凝土內部溫度與表面溫度溫差、表面溫度與環境溫度之差不宜大于25℃,養護用水溫度與混凝土表面溫度之差不得大于15℃,以防止混凝土出現裂紋。

混凝土內水化熱是由水泥的水化熱、混凝土比熱及導熱系數決定的。混凝土內部溫度的計算有兩種形式,一是經驗公式,另一是理論公式。本項目采用兩個公式分別計算以校核。

經驗公式為[4,5]:

其中:Tmax—混凝土內部最高水化熱溫度(℃);T0—混凝土澆筑溫度(℃);W—每方混凝土中水泥實際用量(kg/m3);F—每方混凝土中粉煤灰實際摻量(kg/m3)。

本項目混凝土施工中,T0=17.8℃(通過熱工計算,考慮水溫10℃),W=343kg,F=86kg,預測 Tmax=54 ℃。理論公式為[4,5]:

Q0max—絕熱最高溫升;W—每方水泥用量(g/m3);θ—水泥水化熱,3天水化熱為:193J/g,7天水化熱為:217J/g。參考國內若干品種水泥的水化熱和廠家提供數據,最終的水化熱(28天或更長時間)θ0定為 320J/g;C—混凝土比熱,參考相關資料,承臺混凝土平均比熱為0.98kJ/kg·℃;ρ—為C30混凝土的密度,根據配合比取為2430~2500。

按照公式(2)計算,得 Q0max的取值范圍為 42.5~53.3℃。

2 大體積承臺混凝土溫度控制措施

2.1 溫度控制措施

施工中溫度控制的目的就是將混凝土的內外溫差控制在一定的范圍內,以防止溫差過大產生溫度裂縫。通過對大體積混凝土裂縫產生的機理綜合分析,主要從混凝土養護、原材料質量控制、配合比選取、控制拆模時間、布置密度較大的散熱管道、外捂內降等幾個方面來控制,確保內表溫差及拆模時內外溫差控制在25℃之內,最大降溫速率小于2.0℃/d。具體措施為:

1)減少承臺混凝土所受的約束作用。為盡量減少承臺混凝土受到底部的約束作用,在澆筑封底混凝土完成后對其表面進行壓光處理。

2)混凝土配合比。大體積混凝土結構裂縫的最主要原因是水泥水化熱的積聚,因此選用山鋁P.O32.5R低堿普硅水泥,嚴格控制C3A含量小于6%,堿含量小于0.6%,并參加較多的粉煤灰,以延長水化熱峰值的出現時間,可有效緩解水化熱的驟聚。肇興大橋承臺混凝土施工配合比為:水泥:粉煤灰:砂:碎石:水:外加劑=343:86:734:1057:180:3.43。

3)外加劑。承臺混凝土摻入了1.9%的NOF-2A型高效緩凝減水劑,延長了混凝土緩凝時間,改善混凝土的和易性,同時減少了拌和用水量,降低了水灰比(要求均低于0.42),降低了水化熱。

4)粗細骨料級配控制。細集料選用中砂,盡可能減少用水量和水泥用量。石子選用連續級配碎石,并機械水洗,增加碎石的握裹力和混凝土的抗裂能力。

5)選擇合理的澆筑時間。混凝土澆筑避開陰雨、大風等惡劣天氣。根據計算承臺一次澆筑時混凝土相應齡期內部的平均溫度,第一天內部溫度偏低,所以宜選擇一天氣溫度較低的時間開始施工,降低混凝土的入模溫度。在澆筑過程中,根據現場實際情況采取控制水溫(加冰塊、吹風散熱等)、加快水循環、覆蓋集料、模板防曬等措施進行混凝土溫度控制。

6)散熱管和測溫設備布置

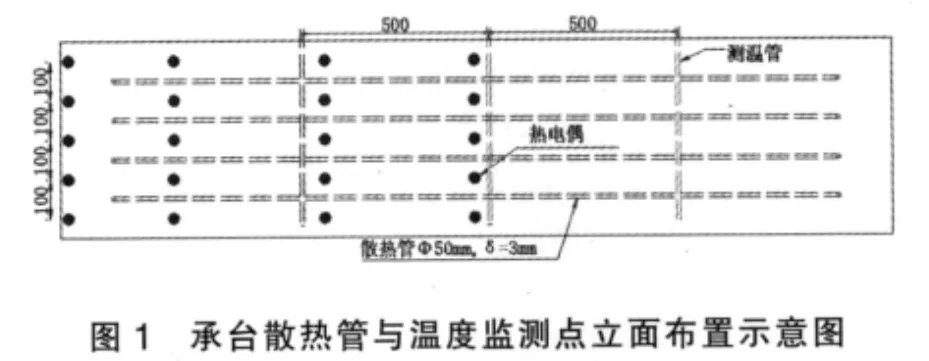

①散熱管:設4層管徑為50mm散熱管,每層設4道測溫管,層距1.0m,上下層距底面和表面0.7m、1.3m;散熱管進出水口均露出承臺側面20cm。

②測溫設備:為準確測量并便于操作,采用銅熱電阻計測量混凝土內部溫度,每個豎直面上共布置四個測點(承臺上表面下50cm、中部每1m布置一個、承臺底部),同時預埋測溫管,使用溫度計配合測溫。

散熱管與測溫點的立面布置示意圖如下圖1所示。

③測溫記錄:記錄要求1~5天每2小時測溫一次;6~14天每4小時測溫一次;14~28天每8小時測溫一次;28天之后視溫度變化情況再定。

7)通水散熱與水溫控制

①通水散熱:通水散熱選用4臺離心式水泵、一個2×3 m的水箱和多個節制閥門,分配方式為每兩層散熱管配置一臺水泵,每兩個散熱筒配置一臺水泵,每臺水泵由一個水箱(不小于5m3)提供水源。自混凝土開始灌注時,測量混凝土入模溫度、當地氣溫,作為計算內部溫升的基礎。當澆筑至第一層散熱管位置處時,即對散熱管通水,同一層4道散熱管的進水口連接在一根總管上,各設閥門,單根管水流流速按1m3/h控制,出水口匯于同一水箱內。

②水溫調整:若實測混凝土內部溫度與實測進水口溫差大于25℃時,應調整水溫:若水溫比混凝土內部溫度低的多,則要通過對水箱加熱直至兩者溫差小于25℃后停止加熱,并要提高流速,加快散熱速度。通水時間不小于10天。

2.2 溫控結果分析

根據測量收集的數據,對混凝土溫度變化過程進行了分析:混凝土入模12小時內迅速升溫,接近25℃;三天后內部最高溫度達到52℃的峰值,與理論計算的基本相符。隨后溫度開始下降,下降梯度為1.8℃/d;10天后,溫度梯度線趨于平緩。自澆筑開始至拆模,共通水散熱18天。拆模時外界氣溫24℃,承臺中心處最高溫度為48.8℃,距離承臺外邊緣0.5 m處的測點的平均溫度為31.01℃,拆模時滿足內外溫差小于25℃的要求。

溫度沿高度方向上,在承臺中心偏下位置最高,沿此點向兩邊逐漸降低,在距離頂面1m范圍內溫度梯度最大。底面由于封底混凝土的保溫效果好,溫度下降較慢。沿水平方向,從承臺中心到邊緣,溫度逐漸下降。圖2是對角線第三層溫度隨時間變化過程曲線,曲線反映溫度隨時間的變化與計算預測一致,因而冷卻系統可保證良好的溫度控制效果。

3 結語

1)大體積混凝土的施工必須從原材料、混凝土的配合比著手。實踐證明采用礦物質超細粉等量代換一定量的水泥并摻加高效緩凝減水劑,可以明顯起到降低水化熱和延遲溫度峰值出現時間的作用,且并不影響混凝土的強度及和易性。

2)精確的混凝土水化熱計算是保證冷卻系統經濟合理設計的關鍵。由于許多外界環境與材料的隨機性,經驗公式與現場實測對指導溫度控制必不可少。

3)合理的設置降溫系統、嚴格施工和周密的養護措施是避免大體積混凝土出現裂縫的關鍵。

[1]王鐵夢.工程結構裂縫控制的綜合方法[J].施工技術,2000,29(5):59

[2]孫犁.材料和施工方法對大體積混凝土裂縫的影響[J].建筑科學,2006(1)

[3]李忘鵬,閏松.大體積混凝土施工技術探討[J].河南理工大學學報,2005(6)

[4]王鐵夢.工程結構裂縫控制[M].中國建筑工業出版社,1997

[5]彭立海等.大體積混凝土溫控與防裂[M].黃河水利出版社,2005