全自動金絲球焊機的改造及應用

張甲義

(天水華天科技股份有限公司,甘肅 天水 741000)

隨著IC封裝材料和技術的進步,芯片集成度的增加,產品的引腳、引線、焊盤尺寸等越來越小,芯片接線的間距也越來越密,焊球的直徑也不斷減小,為了保證產品質量,提高生產效率以及快速適應市場日新月異的變化,對封裝過程中全自動金絲球焊機這種高速度、高精度的自動化設備的精確度、穩定性和速度等性能要求越來越高。早期的全自動金絲球焊機已不能滿足高精度打線的工藝要求,逐漸被淘汰報廢。

為了適應IC封裝產品中的特殊工藝要求,芯片打線后表面點絕緣膠保護芯片表面的特殊工藝流程隨之誕生,為此將一些速度慢、定位精度差、成品率和利用率低的早期全自動金絲球焊機,通過增加機械裝置和控制系統將其改造成為時間/壓力型全自動點膠機,成本低廉、操作方便、易于維護,可以滿足加工打線后的芯片表面點膠產品工藝要求,這樣既能達到設備資源合理利用,又在點膠工藝中應用技術方面進行了有益的探索,并取得較好的效果。

1 改造成的時間/壓力型點膠機的系統組成和工作原理

1.1 系統組成

機械系統:包括點膠機械裝置組件,工作臺定位、夾具、步進裝置,左、右升降機,頂料機構和機器箱體框架。

控制系統:包括電源、伺服電動機等執行原件及其驅動線路板,以及由PC機及其相應的硬件、軟件所構成的控制系統,其中包括控制開關和各種指示器。

時間/壓力型點膠系統:包括氣壓穩定裝置,控制氣閥裝置,比例調節閥,電磁閥等組成的膠量分配器,連接氣管,膠筒和點膠頭。

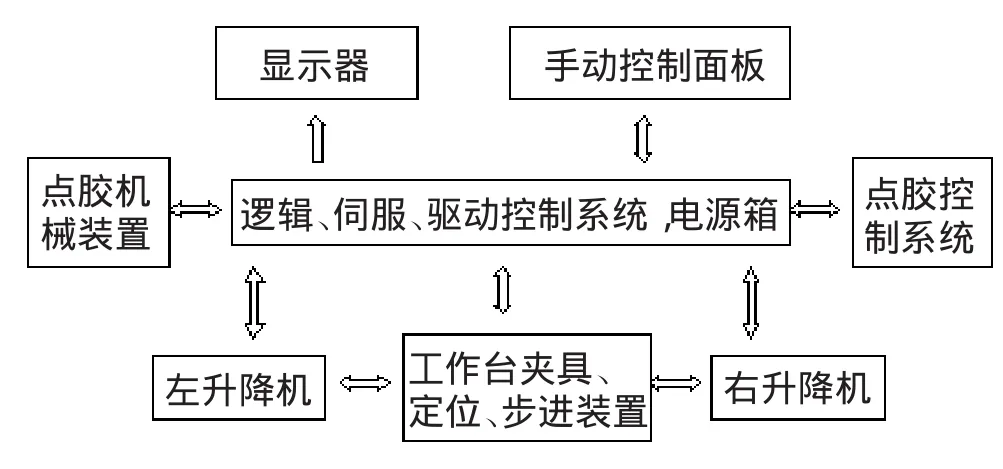

1.2 組成框圖(見圖1)

圖1 全自動金絲球焊機改造成點膠機組成框圖

1.3 工作原理

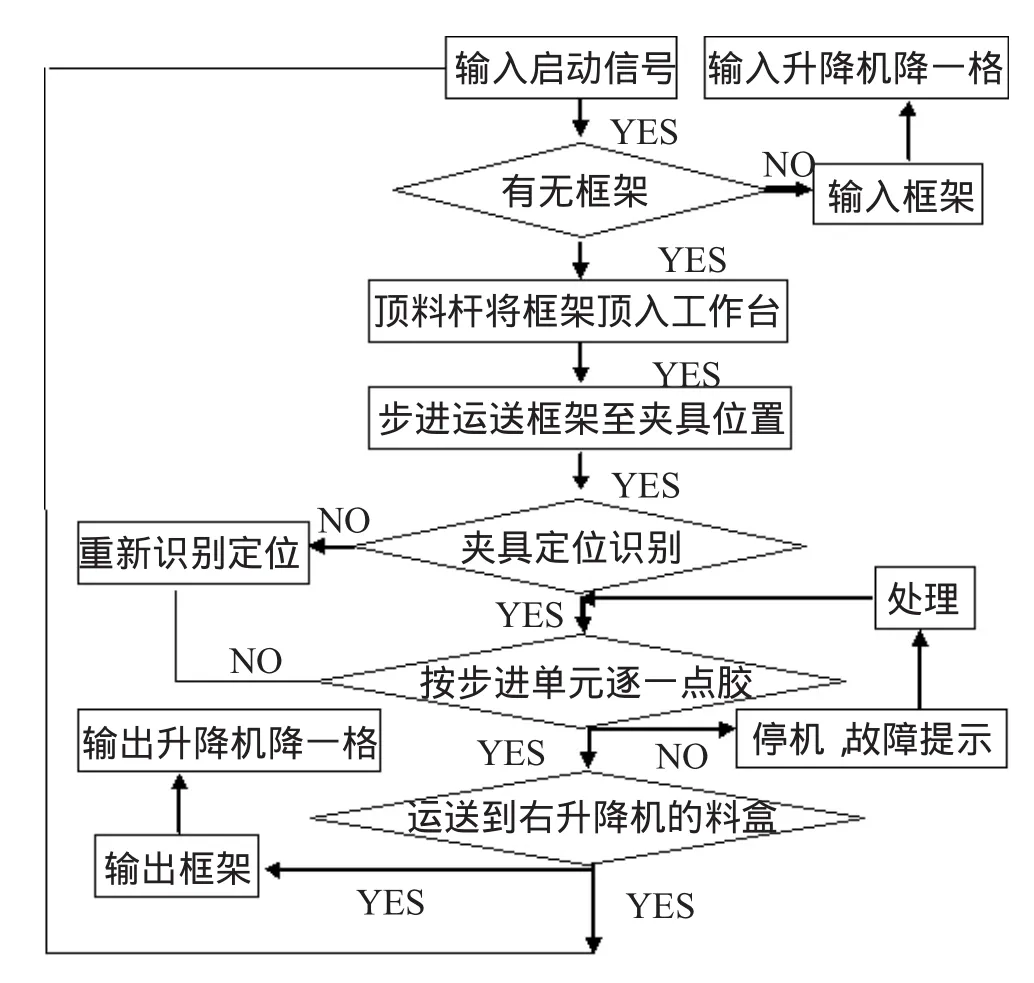

運送料部分:由工作臺定位夾具、步進裝置及兩個升降臺組成,點膠時自動運送框架。裝有待點膠框架的料盒置入左升降機,之后頂料桿將一框架頂入工作臺,步進裝置運送框架以逐個單元步進到點膠位置上夾具定位。當框架中的全部單元點膠完成后,將通過右步進器運送到右升降機的料盒內。

點膠實現部分:流體點膠是以一種受控的方式對流體膠進行準確分配的過程,全自動金絲球焊機實現自動化點膠功能是利用其邏輯、伺服、驅動控制線路板,與調節快捷準確的點膠頭機械x、y、z位置直線導軌三維精密定位裝置的有效結合,通過控制膠量分配器的動作使得理想大小的膠體從膠筒的點膠頭處滴出,點在芯片表面。

膠量控制部分:時間/壓力型點膠技術是采用脈動的空氣壓力和膠桶配合實現點膠的,利用膠量分配器和氣缸氣控原理實現點膠時間、壓力的可調節控制,通過設定點膠壓力和點膠時間控制相關閥的動作,通過氣管將壓縮空氣壓力作用于裝有要被點出膠的膠筒,控制最終的點出膠量大小。

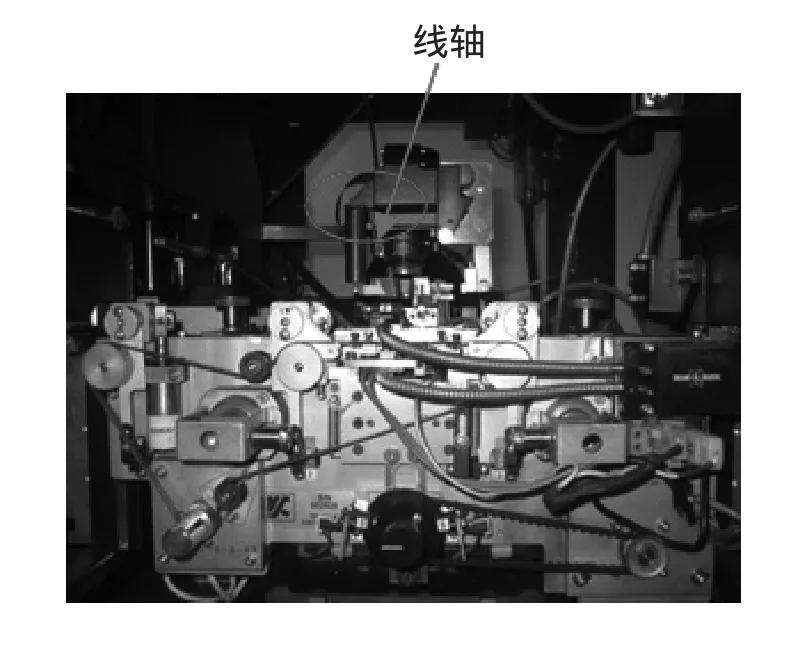

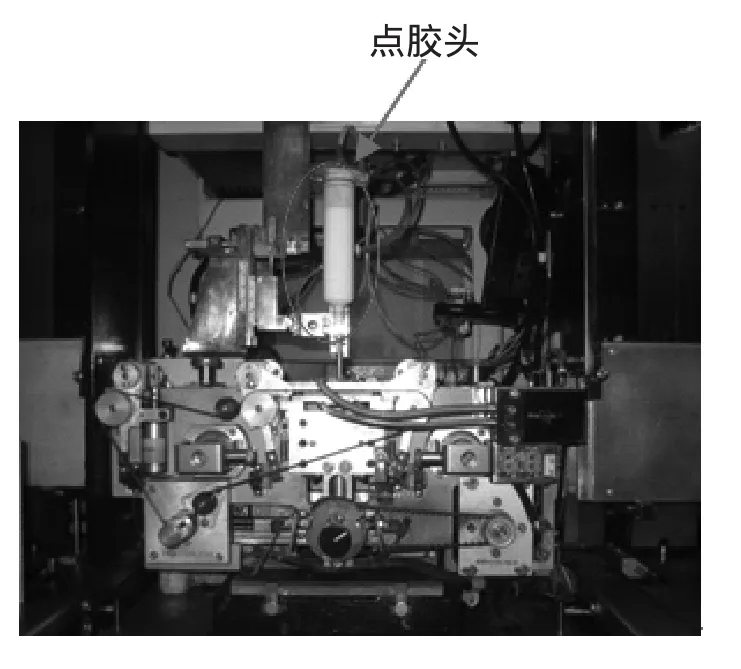

設備改造前后見圖2、圖3。

圖2 改造前設備照片

圖3 改造后設備照片

1.4 工作流程圖(見圖4)

圖4 時間/壓力型點膠機工作流程圖

2 改造成的點膠機在芯片表面點膠工藝中的應用

2.1 芯片表面點膠工藝介紹

芯片表面點膠工藝不同于目前廣泛用于各類型電子封裝過程中的點膠工藝,它是存在于IC封裝過程中的一種特殊工藝,它實質上就是將理想大小的膠流體點在打線后芯片的合適位置上,然后烘烤固化以實現對芯片表面的保護。

2.2 工藝流程

減薄、劃片—裝片—烘烤固化—球焊—芯片表面點膠工藝—放置、烘烤固化—塑封

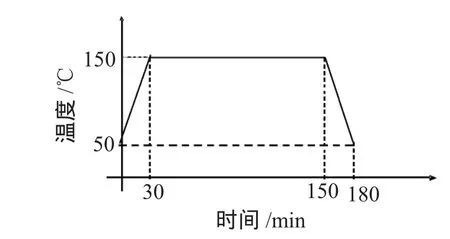

2.3 烘烤曲線(見圖5)

圖5 烘烤曲線圖

2.4 工藝要求

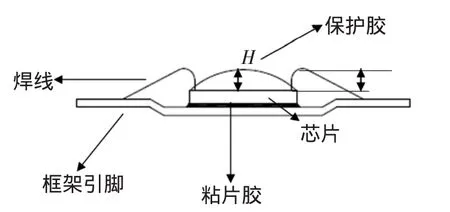

為了防止壓傷芯片表面,同時又不影響點膠質量,要求芯片表面到點膠頭高度為0.8~1.0mm。保護膠以100%覆蓋芯片表面且不溢出為準,膠體高度具體見圖6所示,圖中H為保護膠高度,L為線弧高度(L<H)。

圖6 保護膠高度示意圖

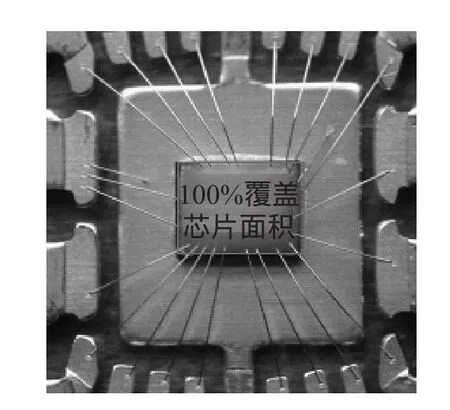

2.5 點膠產品圖片(見圖7、圖8)

圖7 點膠產品,芯片與保護膠完好結合

圖8 保護膠的面積≥100%芯片面積

3 點膠技術應用的優缺點

時間/壓力型點膠機是采用脈動的空氣壓力控制技術,因此點出的膠體大小不僅和氣壓大小、點膠時間長短有關,而且整個系統如氣管直徑、氣管長度、膠筒容量、膠體密度、點膠頭內徑等的動態特性都對其有影響。其優點是將報廢的早期全自動金絲球焊機改造利用,經濟實用,操作方便,適應性好,可用于芯片等各種對象;缺點是脈動壓縮空氣工作過程中的動態特性會改變膠體黏度和大小,導致點出的膠量隨著變化,點膠質量難以保證,點膠速度難以提高。

4 影響點膠質量的因素

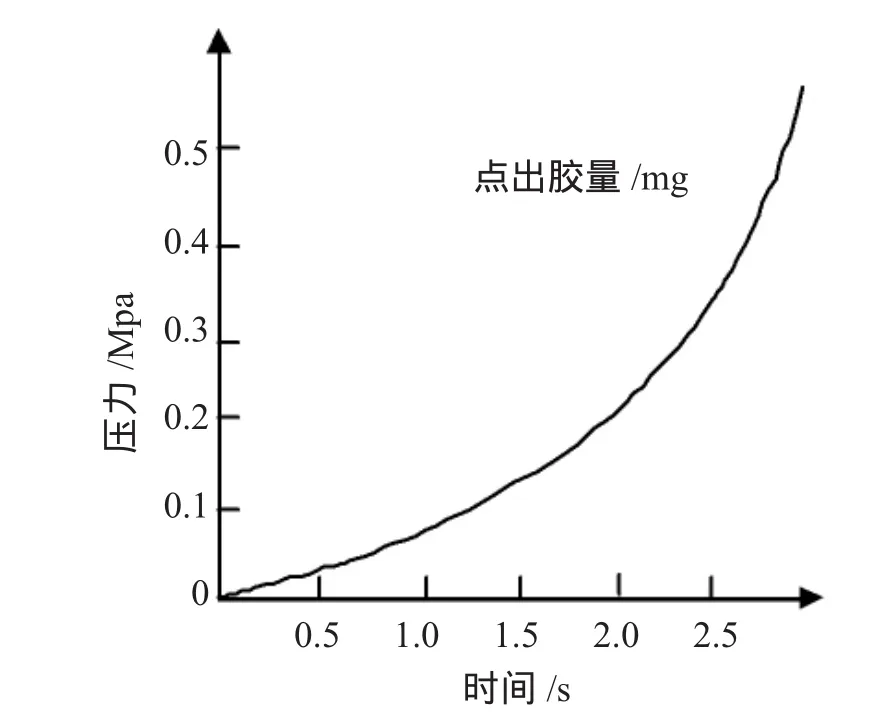

我們評價點膠的質量主要看其準確性和一致性兩個指標,實際應用中只靠點膠技術是不能完全保證點膠質量的,還有很多影響點膠質量的因素,包括膠體的黏度、膠體材料自身的強度、點膠后烘烤過程的加熱情況等。而點膠技術中影響點膠質量最主要的因素是點膠時間和點膠壓力,因為點膠過程中某些參數并不是始終保持不變的,如膠筒內的膠體體積就會隨著點出膠量的增大而逐漸減少,所以相應的氣動系統參數發生變化也會影響點膠最終質量,圖7是點膠時間、壓力和點出膠量的關系圖。

圖9 點膠時間、壓力和膠量關系圖

5 改進提高措施

實際應用過程中影響質量的因素在一定程度上是可以克服的,主要有以下幾點:

(1)膠體需在規定的有效期內使用完,儲存溫度要求-5℃;

(2)使用時搖勻膠體,保證膠筒內膠體無氣泡;

(3)烘烤過程嚴格按照“膠體烘烤曲線”執行;

(4)針對不同大小的芯片,根據其表面面積設置合適的點膠時間、壓力;

(5)保證點膠機的連接氣管、膠筒和點膠頭等接口處無漏氣現象。

6 結束語

本文針對定位精度差、成品率以及利用率低的全自動金絲球焊機,結合該設備性能,通過增加點膠控制系統,成功地改造成為時間/壓力型全自動點膠機,并對此點膠機的系統組成和工作原理,以及在芯片表面點膠工藝中的應用進行了系統綜述,同時分析了芯片表面點膠技術的相對優缺點及相關的質量影響因素。最終使改造后的時間/壓力型全自動點膠機能夠滿足單排引線、單元步距、不同寬度類型的引線產品的點膠能力、質量達到點膠產品技術要求。