單晶硅生產工藝中的關鍵技術

王金全

(飛思卡爾半導體(中國)天津有限公司,天津300385)

自1958年TI開發出全球第一顆集成電路(英文IC),IC的時代正式開始。從此,各品種的IC不斷被開發出來,集成度也不斷提升。從小型集成電路 SSI,發展到 MSI、LSI、VLSI、ULSI,再到今天,短短50年時間,包含千萬個以上晶體管的集成電路已經被大量生產,并應用到我們的生活、工作的各領域中來,為我們的生活帶來飛速的發展。電腦、網絡、全自動化生產線、無人工廠……。無法想象,離開半導體產業,我們的生活將會怎樣?半導體技術的發展狀況已經成為一個國家的技術狀況的重要指針,電子技術也成為一個國家提高國防能力的重要途徑。

IC是怎樣制成的?圖1是一顆集成電路典型的剖面圖。IC的最核心部分是如圖中顯示的芯片(Chip)。芯片,是以晶圓(英文Wafer)為基礎,經過淀積,涂膜,顯影,蝕刻,離子植入,擴散等工藝制成。芯片中全部的物理功能電路區只占據芯片表面很薄的一層,約為整個芯片體積的1%,剩余的99%體積的材料均為單晶硅。

圖1 集成電路剖面示意圖

目前,全球集成電路工業制造的IC,超過98%都是使用單晶硅為原材料。在晶圓制造工業界,有兩種生長單晶硅的方法。Czochralski法(簡稱CZ法),和FloatZone法(簡稱浮熔法,或FZ法)。CZ法生長出來的單晶硅,主要用來生產低功率的集成電路;FZ法生長出來的單晶硅,主要用來生產高功率的電子元件。CZ法單晶硅大約占了總產量的85%。CZ法之所以比FZ法更普遍被半導體工業界采用,主要是由于它的高含氧量(12~14 ppMa)提供了晶片強度和除雜的雙重優點。另一個原因是CZ法比FZ法更容易生產出大尺寸的單晶棒。單晶棒尺寸越大,芯片的成本越低,因而更具有市場競爭力。本文著重介紹CZ法生產單晶硅的工藝中的關鍵技術要點。

1 設備結構

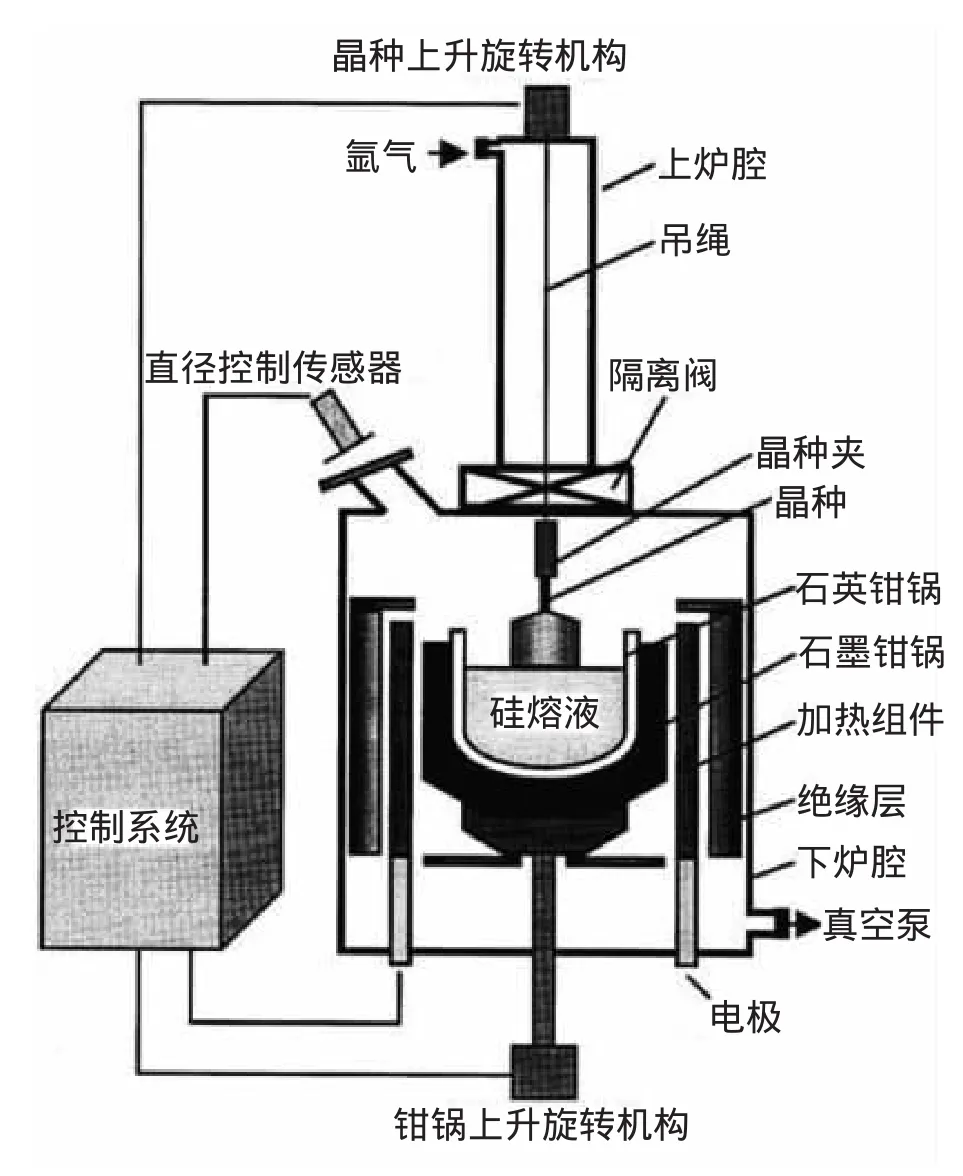

CZ法生產單晶硅的設備(如圖2)由4部分組成:

(1)爐體:包括石英鉗鍋、石墨鉗鍋、加熱組件、爐壁等;

(2)晶棒和上升旋轉機構:包括晶種夾、旋轉機構;

(3)氣體氛圍與壓力:包括真空設備系統、Ar氣流量及壓力控制系統;

(4)控制系統:包括傳感器和電腦控制設備。

圖2 一個典型的CZ生長爐示意圖

2 摻雜要求

制作單晶硅晶棒的原材料是多晶硅(也叫高純硅)。另外生產單晶硅棒時還需加入摻雜物。摻雜物的種類分為n型或p型。p型摻雜物為硼,n型摻雜物一般為磷。依據半導體元件應用上的各種不同的電性要求,摻雜物的種類和濃度均有所不同。

當多晶硅原料和摻雜物加入石英鉗鍋內后,抽真空并通入氬氣。然后開始加熱至熔化溫度(1420℃)以上,多晶硅原料熔化。當硅熔液的溫度穩定以后,將晶種慢慢浸入溶液表面中,使熔融硅按照晶種晶格的方向生成晶體,即單晶硅。

3 晶棒的上升速度和旋轉速度

當單晶硅剛開始沿著晶種生成之初,須降低晶棒的拉速與硅熔液溫度,使得晶體的直徑漸漸增大到所需尺寸。隨后旋轉機構不斷上升,熔融的硅材料依次在晶棒的末端結晶,最終生成單晶硅棒。

旋轉機構的旋轉有兩個作用:一是使晶棒呈圓柱形,一是保持晶棒內的摻雜物分布均勻。旋轉機構的轉速越低越有利于結晶生長,旋轉機構的轉速越高則晶棒內的摻雜物分布越均勻。旋轉機構的轉速需優化到既能達到集成電路產品對摻雜均勻性的要求,又要保證足夠的生產產能,以控制生產成本。

4 加熱功率的調整

由于晶棒生長的過程中,液面會逐漸下降溶液量變少,加熱的功率也應相應地降低,以保持熔液的溫度穩定。另外,晶棒的不斷加長,晶棒的散熱速率也在不斷地變化,因此,晶棒的拉速與熔融硅溫度應不斷調整,這對于維持晶棒的直徑精度在±2mm之間至關重要。因工藝不同,有的單晶硅爐可以連續加入多晶硅原材料,因此可以加工出更長的晶棒。

5 蒸汽壓力

石英鉗鍋的主要成分為二氧化硅,二氧化硅和熔融的硅溶液發生化學反應,生成一氧化硅。真空狀態下,一氧化硅產生蒸汽在硅溶液里引起沸騰現象,造成長晶困難。因此,長晶爐內必須持續通入氬氣,以保持長晶爐內的壓力大于一氧化硅蒸汽壓力。通入氬氣的另一目的是要同時帶走一氧化碳氣體 (一氧化碳是由一氧化硅與石墨元件反應而生成),以避免一氧化碳溶入硅溶液,造成晶棒的碳污染。

6 原材料純度

除了石英鉗鍋、石墨元件、氬氣等有可能帶入雜質外,多晶硅原材料的純度及其使用量對雜質的含量和濃度起主要作用。在晶棒生長的過程中,雜質在固相中的濃度低于液相中的濃度。于是在固液界面處,過剩的雜質逐漸在液相中積累,濃度漸漸上升而高于其它熔液中的濃度。這種現象稱作偏析。高濃度雜質的熔液固化溫度低于定濃度熔液的固化溫度。若爐內熔液的實際溫度低于固化溫度,固液界面將會出現不穩定現象,這種現象稱為過冷。過冷現象很容易導致多晶硅的生長。因此,單晶硅晶棒生產所使用的原材料的純度非常高,其所含的不純物的濃度低于1012atom/cm3。

7 鉗鍋的上升和旋轉

為了降低固液界面處熔液中的雜質濃度,鉗鍋自身也進行著上升和旋轉運動。旋轉的目的是使雜質向周圍擴散,熔液各處的溫度更趨均勻,避免過冷現象的發生。鉗鍋上升是因為在晶棒變長、熔液逐漸減少的過程中,晶棒需要在上爐腔冷卻,鉗鍋內的熔液則需要相應上升保持固液界面的合理位置。

8 晶棒內的熱應力的控制

當石英鉗鍋內的熔融硅將近用完時,如果立刻將晶棒與液面分開,晶棒內的熱應力將使晶棒內的硅原子排列出現滑移和錯位。為了避免這一問題,必須將晶棒的直徑慢慢縮小,直到變成一圓錐形尖端后再與液面分離,然后長完的晶棒再上升至上爐室冷卻一段時間后取出。至此,高純硅的多晶硅原料被加工成單晶硅晶棒。

9 控制系統和工藝參數優化

在以上論述的各個關鍵技術要點中,摻雜,蒸汽壓力,原材料純度,晶棒內的熱應力的控制具有相對穩定的特點。這里稱之為“靜態”控制參數。而晶棒的上升旋轉速度、加熱功率、均受到晶棒長度(散熱速度),爐內溫度波動,硅熔液余量和添加原材料速度的影響。這里稱之為“動態”控制參數。為保證晶棒的穩定生長,需要經過一系列的科學的試驗,建立起這些動態控制參數變化的數學模型,依據該數學模型編制控制程序,由控制系統進行完全自動化控制。

利用數學模型和控制程序,同一設備就具備了生產不同摻雜的晶棒產品的能力。提高了設備利用率,降低成本。不同的摻雜要求,需要建立起不同的數學模型和控制程序,才能保證不同摻雜要求的晶棒的品質,以及生產成本的良好控制。數學模型和控制程序將成為炙手可熱的知識產權,也是半導體尖端技術的一部分。

10 磨削切片

最后,加工成的晶棒為半成品,需要進行磨削加工,使得晶棒直徑尺寸精度符合要求。然后晶棒被切成薄片,經過磨削或研磨后,作為集成電路的原材料銷售給集成電路芯片廠。