模糊PID在嵌入式窯爐控制系統中的實現

單 偉

(中國電子科技集團公司第四十三研究所,安徽合肥 230088)

嵌入式屬于近年來技術熱點,由于其功能強大,運行可靠而被廣泛應用于軍事、航天、工控等各個行業。工業電子窯爐控制系統由于其被控量(溫度、壓力、速度、氧含量、露點等)復雜,控制算法復雜度較高,另外要求較好的實時性,因此非常適合嵌入式技術的應用。

傳統的基于智能儀表氣氛網帶窯爐控制系統的控制方式為:各溫區由溫控儀單獨控溫、變頻器與電機調帶速,氣體流量手動調節;各儀表數據(溫度、速度)通過232或485口與工業控制計算機通訊,實現工控機對窯爐的監測與設定,此控制方式缺乏核心競爭力,即缺少相對于設備硬件的算法,工控機僅起到監測設定的功能。被控對象之間相互獨立,各物理量之間相互影響只能靠經驗人為進行控制,其效果與穩定性將很難掌握,人工的控制周期只能做到數秒鐘,操作的精度基本在1%~5%量級,同時操作的實際情況還要受到操作者熟練程度、精神狀態等因素的干擾。而計算機控制系統可以做到毫秒級控制周期,控制參數的精度可以做到0.1%~0.5%,對于特殊的回路,精度還可以更高,大大提高產品的品質。因此對于控制算法的研究尤為重要,市場上任何優秀的控制器,其功能都無法強大到能綜合某特定設備的多變量多回路的控制。嵌入式控制器在這種情況下就有了用武之地。

在上述背景下,本文提出了基于WinCE系統的嵌入式窯爐控制系統設計原理和方法。運用模糊PID算法實現對被控對象的精確控制。

1 系統硬件部分

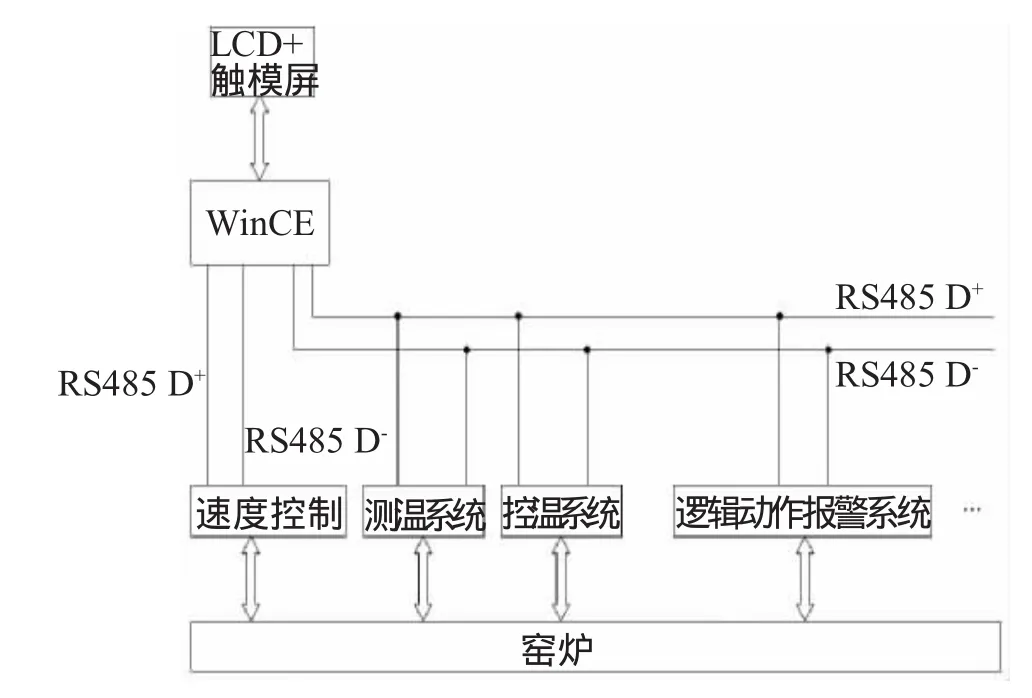

本系統總體框圖如圖1所示,主要部分有:主模塊、速度控制、測溫系統、控溫系統、邏輯動作報警系統。包含系統應用程序的WinCE操作系統運行于主模塊上,對采集到的各種數據信號(溫度、壓力、速度、流量等)進行運算處理以及控制信號輸出、系統狀態顯示、存儲。各子系統功能模塊通過485總線與主模塊進行通訊,主要負責現場數據采集與控制,接收主模塊指令執行相應的任務。

圖1 系統總體框圖

1.1 主模塊

系統應用程序與WinCE操作系統運行于主模塊上,是整個系統的核心控制器。

該平臺的硬件環境:ARM 9(SamSung2416),400 MHz,1GFlash;有 VGA 接口、USB 接口、增加了 485的引出端子。與傳統的控制設備相比具有如下特點:

●具有更豐富的計算功能,與計算機一樣強大;

●支持多種硬件設備,可靈活實現系統構成;

●支持網絡連接功能,數據傳輸方便;

●移植WinCE嵌入式操作系統,提高系統工作的穩定性;

●使用人機軟件與外圍設備連接;

1.3.3 觀察指標與標本采集 開始治療當天記為d1,分別記錄d1、d4、d7、d10和d13各組小鼠體質量,觀察各組小鼠體質量變化。各組治療結束后處死小鼠,完整剝離腫瘤并稱取瘤質量,腫瘤標本取下后放入質量分數為4%多聚甲醛溶液中固定,進行脫水、透明、浸蠟、包埋及切片。

●可使用高級語言編程,實現用戶自定義需求。

1.2 功能模塊

本系統所用的主要功能模塊分別介紹為:

模擬量模塊:8路模擬量輸入(包括電壓、熱電偶)、2路數字輸出;隔離RS-485通訊接口;單元模塊通訊協議,可與其他廠家的控制模塊掛在同一RS485總線上,便于計算機編程。電源輸入+8~25V寬輸入。

數字量輸出模塊:帶隔離RS-485通訊接口,單元模塊通訊協議,+8~25 V寬輸入電源,負載最大電壓是15~30 V。

繼電器輸出模塊:8路繼電器輸出模塊,隔離RS-485/RS-232通訊接口,單元模塊通訊協議,+8~25 V寬輸入電源。

2 系統軟件部分

主程序采用C++開發語言在Visual Studio 2008環境下實現。下位功能模塊采用C語言實現。

主程序包括溫度監控、參數設定、溫度曲線、歷史記錄、用戶設置、系統設置等功能。由于篇幅限制,詳細設計過程不再敘述。下位模塊負責模擬量數字量信號采集、PWM信號輸出、功率繼電器開關量輸出等功能。

3 控制算法實現

窯爐各溫區之間會相互關聯,此系統將各溫區的溫度控制結合起來,通過自適應模糊控制溫度算法,依據當前工藝曲線自動調節各溫區加熱元件輸出功率、空氣流量的相互比例,提高了控制溫度的精確度和準確度,避免了在窯爐設備壓力和氣氛變化過程中溫度出現超調和欠調的現象。

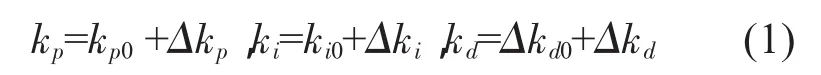

常規PID算法只能利用一組固定參數或人為修改參數進行控制,這些參數不能夠兼顧動態性能與靜態性能之間的矛盾,為此,控制系統引入模糊推理,在PID控制參數初值基礎上通過增加修正量進行整定,改善靜動態性能。

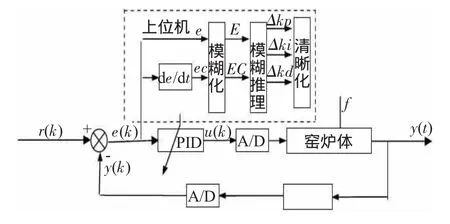

模糊PID控制系統框圖如圖2所示,在傳統PID控制器基礎上增加PID參數模糊調節控制器件,根據系統實時運行狀態在線修正PID參數代替人工手動調整。模糊控制器以偏差e和偏差變化率ec為輸入,修正參數 Δkp、Δki、Δkd為輸出,則 PID 控制器參數 kp、ki、kd可表示為:

其中 kp0、ki0、Δkd0為 PID 初值。

圖2 模糊PID控制系統框圖

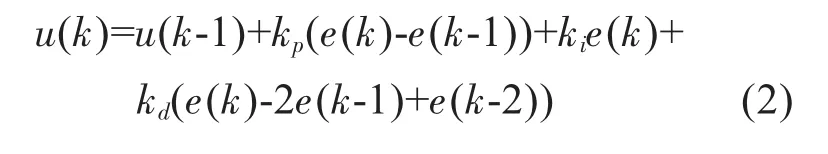

本系統PID控制規律用如下差分方程表示:

其中kp、ki、kd為PID控制器的3個在線可調參數。

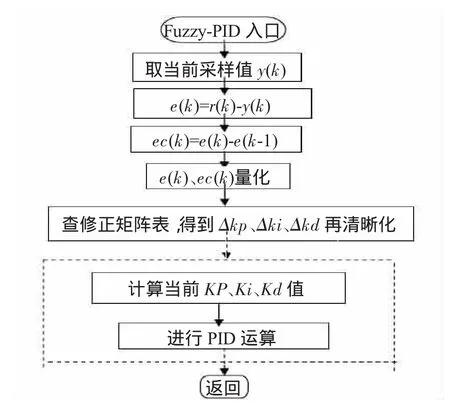

在變量 E、EC、ΔKP、ΔKI、ΔKD的論域上定義模糊子集為{負大,負中,負小,零,正大,正中,正小},隸屬函數采用正態分布函數。依據人們對PID控制理論認識的長期人工操作經驗列出一組以模糊語句進行描述的參數調整規則。以模糊規則表的形式在程序中實現。系統運行時,根據該規則表在線修正PID參數,得到自適應控制目的。圖4為模糊PID控制程序流程圖。按照流程圖,首先取當前采樣值,計算模糊化偏差E以及模糊化偏差變化EC。然后進行模糊量化處理,查找模糊規則表得到 ΔKP、ΔKI、ΔKD模糊值,再采用最大隸屬度法進行清晰化處理。最后得到當前kp、ki、kd值根據式(2)進行 PID 計算獲得輸出量 u(k)。

圖4 模糊PID控制程序流程圖

4 結束語

Wince系統提供強大的界面和網絡功能支持,很容易開發出具有與桌面機相媲美操作界面的網絡應用程序,最為重要的是在其應用程序開發環境下可以實現復雜高效的控制算法,并具有較好的實時性,足以滿足溫控等實時性要求不是非常嚴格的場合需求。因此,采用Wince操作系統平臺的控制器作為窯爐核心控制器不失為一種不錯的選擇。模糊PID在線自適應控制算法很好地解決了系統動態性能與穩態性能之間的矛盾,使得系統既能達到很好的動態性能又獲得較好的穩態性能。

本系統已成功應用于我公司多臺窯爐設備,實際運行情況表明其控制精度、穩定性、可靠性和實時性等方面均可滿足設計要求。

[1]諸靜.模糊控制原理與應用[M].北京:機械工業出版社,1995.7.

[2]呂春蘭.基于模糊自整定PID參數控制器的設計[J].吉林化工學院學報,2002.6.33-35.

[3]何宗鍵 譯.Windows CE6.0開發者參考(原書第4版).北京:機械工業出版社.2009.

[4]RobertB.Murray.C++Strategies and Tactics.Published by AddisonWesley,1993[Z].