封閉環式箍筋施工技術在貴陽某醫院工程中的應用

王旻馨,鄭文杰,周忠明

(1重慶醫科大學附屬第一醫院基建科重慶4000162廣廈重慶第一建筑(集團)有限公司重慶400051)

封閉環式箍筋施工技術在貴陽某醫院工程中的應用

王旻馨1,鄭文杰2,周忠明2

(1重慶醫科大學附屬第一醫院基建科重慶4000162廣廈重慶第一建筑(集團)有限公司重慶400051)

本文結合工程實例,詳述了閃光對焊封閉環式箍筋施工技術的工藝流程及操作要點,并對柱、梁鋼筋密集區箍筋的安裝做了重點闡述。

箍筋;閃光對焊;封閉環式箍筋

1 工程概況

某住院大樓工程是一座以病房為主,集手術、檢驗、重癥監護為一體的高層醫療綜合型公共建筑。工程總建筑面積29101㎡,地下1層,地上21層,建筑總高度90.6m,框-剪結構。本工程地下室底板、梁及柱鋼筋主筋數量多,密度大;箍筋直徑大,箍筋彎鉤難度大。結構鋼筋工程中梁柱節點處鋼筋較密集、主筋太密或箍筋較粗,而難以用1350彎鉤箍筋調位等施工難題,在大量試驗及工程實踐基礎上,形成了閃光對焊封閉環式箍筋施工工藝。

2 施工工藝流程

施工準備→鋼筋放樣,確定焊點位置→待焊箍筋下料→箍筋彎曲成型→待焊箍筋檢驗→箍筋閃光對焊施工→成品箍筋質量檢驗→現場安裝柱鋼筋→現場安裝梁鋼筋。

3 工藝操作要點

3.1 施工準備

箍筋閃光對焊,采用普通鋼筋對焊機進行焊接,焊接前要對施焊操作人員的操作資格及對焊焊機進行檢查,按照施工圖進行鋼筋放樣尺寸精確計算。鋼筋進場后按現行國家標準對鋼筋進行復驗。在正式焊接之前,進行現場條件下的焊接工藝試驗,以確定合理的焊接工藝和焊接參數。

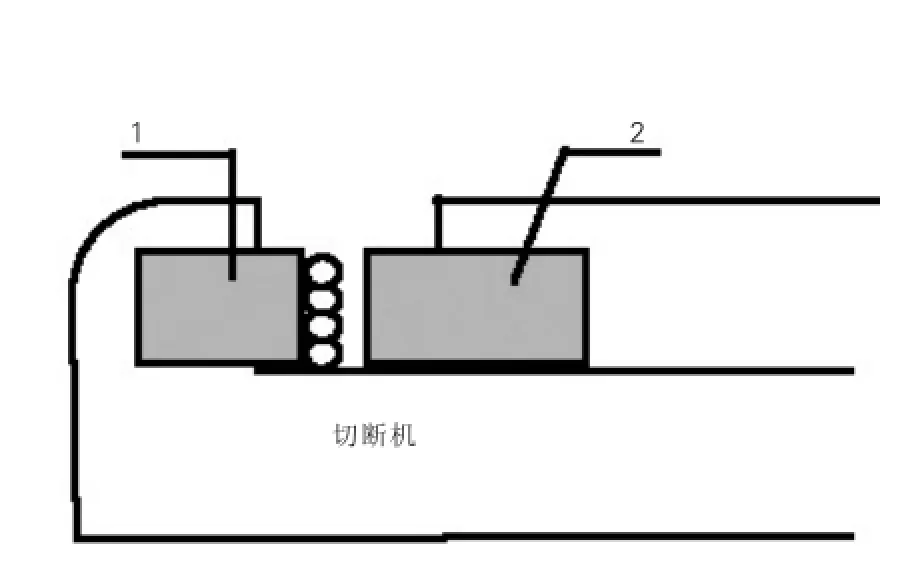

圖1 箍筋閃光對焊的燒化留量和頂鍛留量示意圖

3.2 鋼筋放樣,確定焊點位置

3.2.1 鋼筋放樣和計算下料長度

按照設計要求,確定箍筋的形狀、尺寸,應當留足閃光對焊的燒化留量和頂鍛留量(圖1)。通常可按照下述公式計算下料長度:

Lg=L-m+n

式中,Lg——箍筋下料長度;

m——箍筋彎曲延伸長度(mm);

n——箍筋焊接總留量(mm);

L——周長中心線長度(mm)。

待焊箍筋的下料長度,在實際工程中可能因操作習慣、切斷設備等原因出現偏差。因此,大量下料前應先作試件,并調整確定最終下料長度。

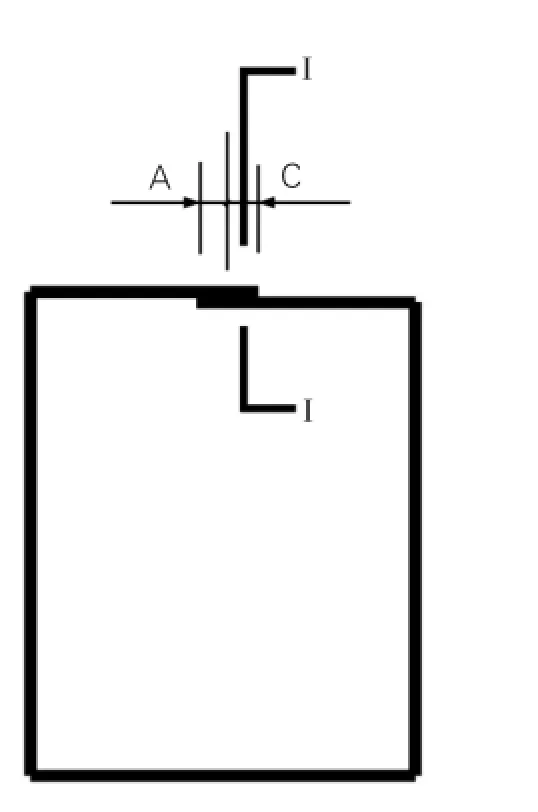

3.2.2 確定焊點位置

應根據構件受力情況選擇對焊箍筋的焊點位置,宜將焊點位置布置在箍筋受力較小的一邊。

對柱、梁中的箍筋焊點位置應符合下列規定:

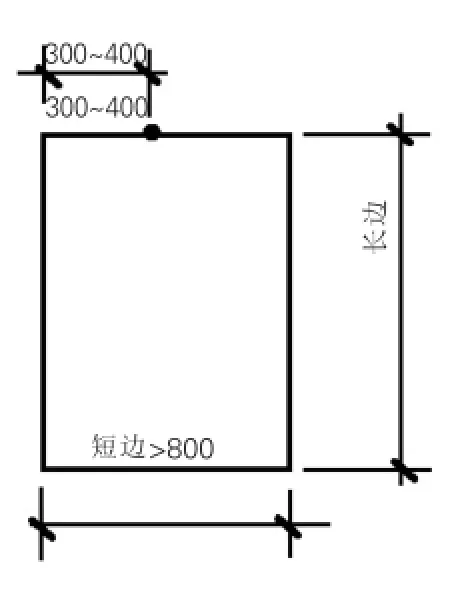

(1)矩形柱箍筋焊點應放在柱的寬度邊(短邊),見圖2(a);焊點位置綁扎時應相互錯開,數量各占50%;等邊多邊形柱箍筋焊點可放在任一邊。

(2)異形柱箍筋焊點也應放在柱的短邊,見圖2(b);相鄰箍筋焊點位置應相互錯開,數量各占50%。

(3)梁的焊點位置應設置在梁的頂邊或底邊。當封閉環式箍筋短邊內凈空尺寸在80mm~800mm時,焊點應取該短邊的中間;當封閉環式箍筋短邊內凈空尺寸大于800mm時,焊點應選擇在適合焊工操作的位置,通常可選在距封閉環式箍筋彎折點300mm~400mm處。

圖2 焊點的位置示意圖

3.3 待焊箍筋下料

當采用鋼筋調直切斷時,應保證調直后鋼筋無彎折;鋼筋下料長度符合設定長度,其誤差不得超過±5mm。

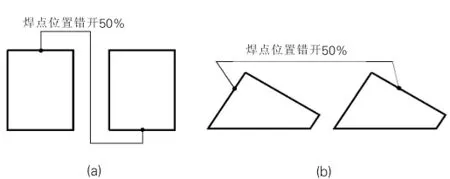

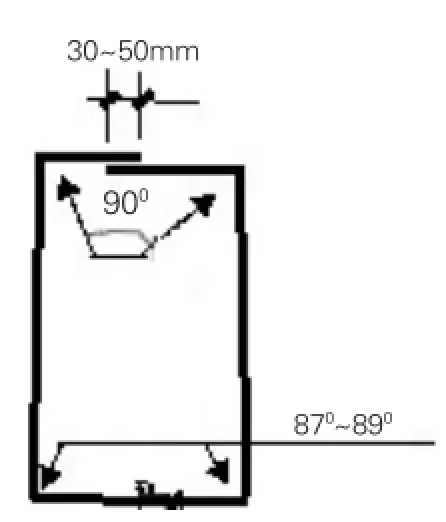

直徑6~10mm的鋼筋切割前,應用鐵絲將多根鋼筋按間距1.0m~1.5m綁扎成束,并使鋼筋與切割機的砂輪片成90°,鋼筋與切割機座表面在同一水平線上(圖3),方可切割。沒有綁扎的多根鋼筋應夾緊后,方可切割。

圖3 多根鋼筋切割時與切割機的相對位置

直徑不小于12mm的多根鋼筋切斷時,切斷機刀口間隙不大于0.3mm。鋼筋在切斷機刀口垂直重疊排列(圖4),鋼筋與切斷機座表面應在同一水平線上,然后再同時切斷。如果鋼筋切斷口有壓痕,待焊箍筋下料長度應增加約0.5d~1.0d(d為箍筋直徑)。

圖4 多根鋼筋切斷

應使切斷后的鋼筋端面平整,且垂直于鋼筋軸線。

3.4 箍筋彎曲成型

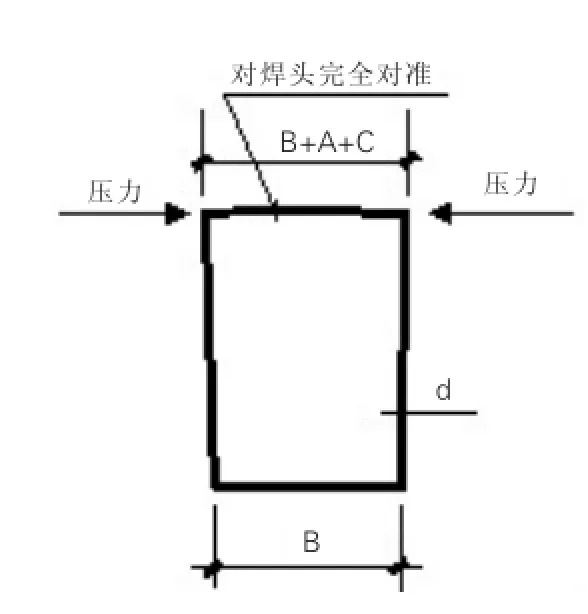

矩形箍筋應用專門的箍筋彎曲機彎曲,使閃光對焊邊的兩個90°直角角度準確,相對邊的兩個角應彎成兩個87°~89°角,見圖6,使待焊箍筋頭能自行交叉搭接30~50mm。

箍筋彎成圖6狀態后,將箍筋的兩個對焊頭拉至完全對準,見圖8。此時,對焊頭處有一定的彈性壓力,并可向上(外)凸2~3mm。

將待焊箍筋碼放整齊。3.5檢驗待焊箍筋

待焊箍筋外觀檢驗結果應符合下列要求。

待焊箍筋的對焊點符合圖2(b)和圖5要求。

彎曲成型后的待焊箍筋對焊頭壓力和外型尺寸應符合圖7要求。

3.6 箍筋閃光對焊施工

3.6.1 工藝流程

在工程施工中采取了連續閃光焊,其焊接工藝流程如下:

圖5 大尺寸箍筋焊點位置

圖6 待焊箍筋的彎曲角度和搭接尺寸

焊接工藝試驗→調整焊接工藝參數→箍筋接頭對正夾緊電極鉗口→通電、連續閃光并達到焊接溫度→施加頂鍛壓力使對焊接頭成型→冷卻并卸除封閉環式箍筋。

3.6.2 操作要點

將鋼筋夾緊在電極鉗口上,接通電源后,使鋼筋兩端面的接觸點在高電流密度作用下迅速熔化、蒸發、爆破,呈高溫粒狀金屬,從焊口內飛濺出來,這種連續不斷的爆破過程,稱之為燒化或閃光過程。

為了保證連續不斷的閃光,隨著金屬的燒損,鋼筋經過一定時間的燒化,使焊口達到所需的溫度,并使熱量擴散到焊口兩邊,形成一定溫度的熱影響區,施加合適的頂鍛壓力,使液態金屬排擠在焊口之外,箍筋兩端擠壓成形,完成焊接。

3.7 成品箍筋質量檢驗

箍筋閃光對焊接頭,按1200個同牌號、同直徑箍筋閃光對焊接頭作為一個檢驗批,從每個檢驗批中隨機切取一組6根箍筋閃光對焊接頭,只做拉伸試驗。

對較難控制的對焊接頭所在邊的順直度,對焊接頭向外凸或向內凸均不得大于5mm的要求,且與對焊接頭所在邊相鄰的兩個角要彎成準確的900。監理單位的質量檢查人員,除在現場抽取不少于1%的成品箍筋做外觀檢查外,還要對外觀明顯有錯位、飛刺、爆花等焊縫問題的成品箍筋的焊點處作90°彎曲或錘擊檢驗。

焊接接頭試件必須從成品箍筋上隨機切取焊接試件。成品箍筋早已經彎曲成型,且閃光對焊點不在彎曲部位,故可不做彎曲試驗,只作拉伸試驗。

3.8 箍筋的安裝

3.8.1 箍筋的吊運

成品箍筋應采用具有底板和四周邊側板的吊籃吊運。對大尺寸箍筋也可采用鋼絲繩穿入箍筋內成捆起吊。箍筋應在吊籃內有序堆放,其堆放高度不得超出吊籃的四周邊側板高度,防止吊運過程中箍筋掉落,造成意外事故發生。

圖7 箍筋對焊前狀態

3.8.2 柱箍筋的安裝

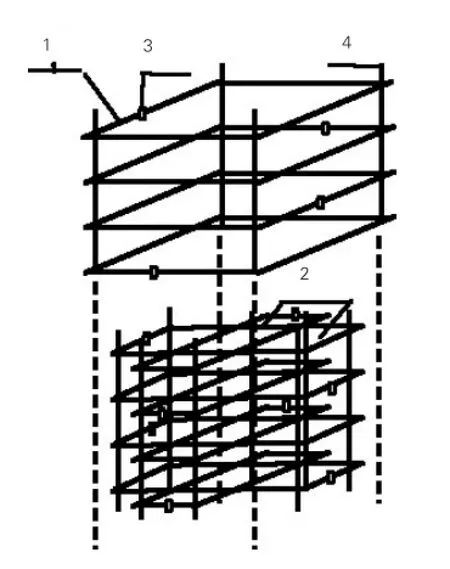

(1)柱閃光對焊箍筋的接頭應錯開布置。同一截面的對焊接頭百分率不應超過50%。對柱子內的復合箍筋的對焊接頭也應交錯布置,安裝示意見圖8。

圖8 柱內復合箍筋對焊接頭交錯布置

每層柱需作箍筋安裝分段時,第一段指柱縱向鋼筋接頭以下部分;第二段指柱縱向鋼筋接頭以上部分。對于層高小于或等于5m的柱,可一次套入全部柱箍筋。然后用自制鋼筋鉤將箍筋逐個上提,由上往下,準確安裝綁扎。對于層高大于5m的柱,可分兩次套入全部柱箍筋,并分兩層將箍筋逐個上提,安裝綁扎。

(2)柱節點箍筋一次綁扎方法,適用于梁縱向鋼筋均為直鋼筋,梁縱向直鋼筋可從已經綁扎完成的柱節點箍筋凈距范圍內穿入。即柱節點箍筋可事先綁扎完成。柱節點箍筋二次綁扎方法,適用于梁縱向鋼筋的某一端帶有90°彎鉤時,為便于梁縱向鋼筋穿入柱內,該端柱節點上段的柱箍筋可先綁扎,待該端梁底部縱向鋼筋都準確到位后,再綁扎柱節點下段的柱箍筋。

(3)轉換層框架的頂端節點柱箍筋綁扎。當轉換層梁的下部縱向鋼筋沒有到位前,柱節點下段500~600mm高度的柱箍筋應向上提高,暫時存放在柱節點中部;待轉換層梁的下部縱向鋼筋到位后,再按設計間距綁扎柱箍筋。

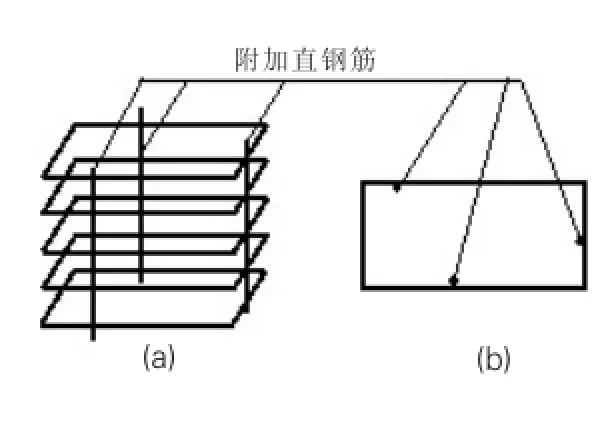

(4)柱節點可采用預制焊接箍筋籠(見圖9),現場安裝。

柱箍筋籠用成品箍筋和附加的8~10mm直鋼筋,在專門的加工臺上焊接而成。附加直鋼筋的位置應避開柱縱向鋼筋位置。柱箍筋籠應指定焊工專人焊接,確保焊接質量。焊接時,電弧焊的起弧點和落弧點必須在附加直鋼筋上,確保成品箍筋不被燒傷。當梁和柱節點箍筋都在樓板模板上方安裝時,采用柱箍筋籠,能使梁鋼筋骨架在沉入模板過程中,保持柱節點箍筋的間距準確。

3.8.3 梁箍筋的安裝

(1)安裝梁上對焊箍筋時,可用自制墊木、簡易鋼筋支架和頂托,見圖10。

圖9 柱節點預制焊接箍筋籠

對轉換層梁的高度較高、寬度大和重量大的梁,應搭設堅固的臨時支架。在梁鋼筋安裝綁扎前,必須清除梁模板內各種雜物及建筑垃圾。

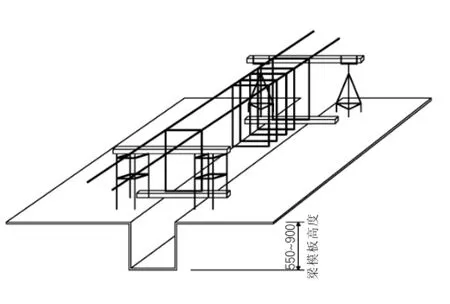

(2)梁模板上方安裝方法,其示意見圖11。適用于梁和樓板的模板一次性支完,且梁高度在550~900mm范圍的現澆框架梁安裝。

圖11 梁模板上方安裝示意圖

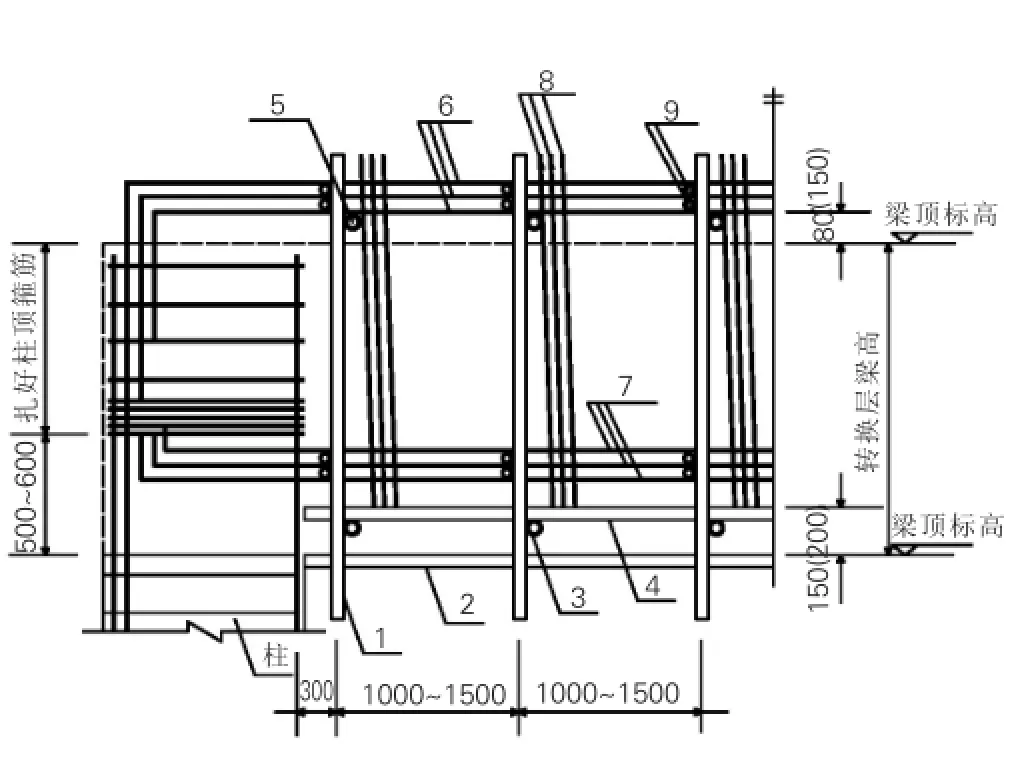

(3)對于轉換層梁、墻梁等高度、寬度、重量都比較大的現澆梁,可采用轉換層梁安裝法,其工序見圖12。

圖12 轉換層梁安裝工序圖

注:當梁上部或下部的縱向鋼筋為三排時,臨時支架的上、下橫桿高度應采用括號內數據。

1——鋼管支撐;2——梁底模板;3——臨時支架下橫桿;4——臨時木枋;5——臨時支架上橫桿;6——梁上部縱向鋼筋①②③;7——梁下部縱向鋼筋④⑤⑥;8——閃光對焊箍筋;9——墊筋。

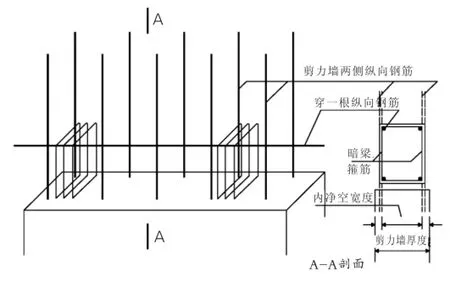

(4)對于剪力墻中暗梁,可采用暗梁安裝法,其示意見圖13。

圖13 暗梁安裝示意圖

4 結束語

采用閃光對焊封閉環式箍筋施工,其加工尺寸、接頭焊接質量易于控制,可靠性高;箍筋成品整體性比綁扎箍筋好,安裝過程中不易受力變形。建筑結構其整體剛度、性能有所提高,有利于結構鋼筋的幾何尺寸準確控制。與綁扎箍筋相比,在加工、安裝過程中取消了箍筋彎勾制作、調整環節,減少了制作安裝手工作業量。閃光對焊封閉環式箍筋上沒有綁扎箍筋的彎勾,其應用既節約鋼材,也降低成本。相信在大力提倡綠色節能建筑的今天,該技術具有較好的推廣應用前景,同時該技術對重慶工程建設具有一定的借鑒和參考價值。

[1]DBJ52-51-2007,閃光對焊箍筋施工技術規程[S].

[2]楊力列.新型對焊封閉箍筋的應用和質量控制[J].施工技術,2006.

[3]GB50204-2002,混凝土結構工程施工質量驗收規范[S].

[4]JGJ18-2003,鋼筋焊接技術及驗收規程[S].

責任編輯:余詠梅

施工安全防護

應重視高支模施工監測

《建設工程高大模板支撐系統施工安全監督管理導則》明確規定:"混凝土構件模板支撐系統高度超過8 m,或搭設跨度超過18 m,或施工總荷載大于15 kN/m2,或集中線荷載大于20 kN/m的模板支撐系統"都屬于高大模板支撐系統,不僅要單獨計算,還要組織至少5位專家的專家組進行論證審查。

將高支撐模板支架搭設好,使其保持足夠的穩定性、強度和剛度,并保證在混凝土澆筑過程中不變形、不位移是確保不發生高支模坍塌事故的首要條件。但如果施工中對高支模的監測做得好,發現事故苗頭時及時規避,也可以有效地避免坍塌事故中傷人事故的發生。因此,有經驗的施工單位都重視高支模施工中的監測工作。要做好支模監測工作須做到以下6點。

(1)監測前及時校正觀測用的經緯儀和水準儀,使其誤差在容許的范圍內。

(2)高支模監測的主要內容是模板支撐體系的水平位移、豎向位移的監測。在場外固定點設置觀測儀器,經緯儀和水準儀各1臺,在高支模混凝土澆筑過程中,每隔15 min觀測一次變形情況,待混凝土澆筑完成后每隔30 min觀測一次。

(3)在施工場地之外布置經緯儀1臺或數臺,隨時觀測高支模的變形情況,發現問題及時停工。還應在施工場地之外布置水準儀1臺或數臺,觀測高支模的沉降情況,以便隨時發現問題。經緯儀和水準儀放置位置以距高支模處3~5H(H為高支模高度)為宜。

(4)監測預警值:水平位移值小于5 mm,豎向位移值小于5 mm。

(5)當位移監測值達到預警值時,必須立即停止施工并組織所有人員撤離,并通知技術負責人進行處理,待險情全部排除后方可繼續施工。

(6)當使用第三方監測時,必須委托有資質單位負責進行,不能隨意委托。

采取了這些有效措施后,在正常情況下,高支模的坍塌事故均可有效避免,坍塌事故所引起的傷亡事故也就不會發生,大大減少了不必要的損失。

(摘自:《建筑工人》)

Sealing Ring Stirrups Technology Applied in A Hospital Building Construction in Guiyang City Yunnan Province

This article clarifies the project example,describes the flash butt closed ring stirrup construction technology process.And great attention is paid to the column,beam rebar concentration stirrup installation to be emphasized.

stirrups;flash butt;sealing ring stirrups

TU745

:A

:1671-9107(2010)10-0025-05

10.3969/j.issn.1671-9107.2010.10.025

2010-6-18

王旻馨,重慶醫科大學附屬第一醫院基建科職工。