國內三代EPR核電常規島技術特點

羅必雄,喬旭斌,陳 娟,徐 翔

(廣東省電力設計研究院,廣州市,510663)

0 引言

歐洲壓水堆(European pressurized water reactor,EPR)作為三代核電堆型之一[1-10],由法馬通和西門子根據歐洲用戶要求聯合開發,以提高安全性和經濟性。在安全性上,EPR針對防止堆芯熔化以及放射性大量釋放等安全因素進行了設計改進[6,10],采取了很多防備和緩解手段,其主要設計得到了實踐證實。在經濟性上,EPR設計壽命為60年[8],發電成本比法國原型機N4低5%~10%,目標是達到2.9美分/(kW·h),換料周期為12~24個月,建設周期48~60個月[1],機組可利用率達到92%。根據計算,當EPR機組功率在N4的1 450 MW基礎上提高15%后并進行部分系統優化,機組經濟性將顯著提高[7]。這就是EPR采用大容量機組的原因。

目前EPR常規島包括德國西門子和法國ALSTOM 2種主機類型。芬蘭OLKILUOTO 3號機組為世界第1臺EPR機組[9],主機由西門子供貨,單機容量約為1 600 MW,預計2012年發電。法國FLAMANVILLE 3號機組為世界第2臺EPR機組,主機由ALSTOM供貨,單機容量約為1 650 MW,預計2012年底發電。

我國臺山核電站1號和2號機組是世界第3、國內首個EPR項目,單機容量約為1 755 MW。深入研究臺山EPR常規島系統、設備和布置的特點,對核電及大容量機組的設計有重要的借鑒意義。以下將闡述其主要特點,并與CPR1000、AP1000等機組常規島進行比較分析。

1 EPR常規島總體特點

EPR經濟性的提高部分原因在于單機容量的增加,從而降低了單位容量初投資以及運行維護的費用。臺山核電站采用法國ALSTOM單軸機組,汽機島長約70 m,總質量約為2 930 t,高中壓合缸轉子長13.988 m,低壓缸轉子長11.95 m,轉速為1 500 r/min,主蒸汽管道外徑為812 mm,流量為9 400 t/h,機組設備及管道尺寸均明顯大于其他機組。由于主設備尺寸的增加,使得臺山核電站汽機房機島基礎及廠房主要尺寸相應增加,成為目前國內容積最大的常規島廠房之一。

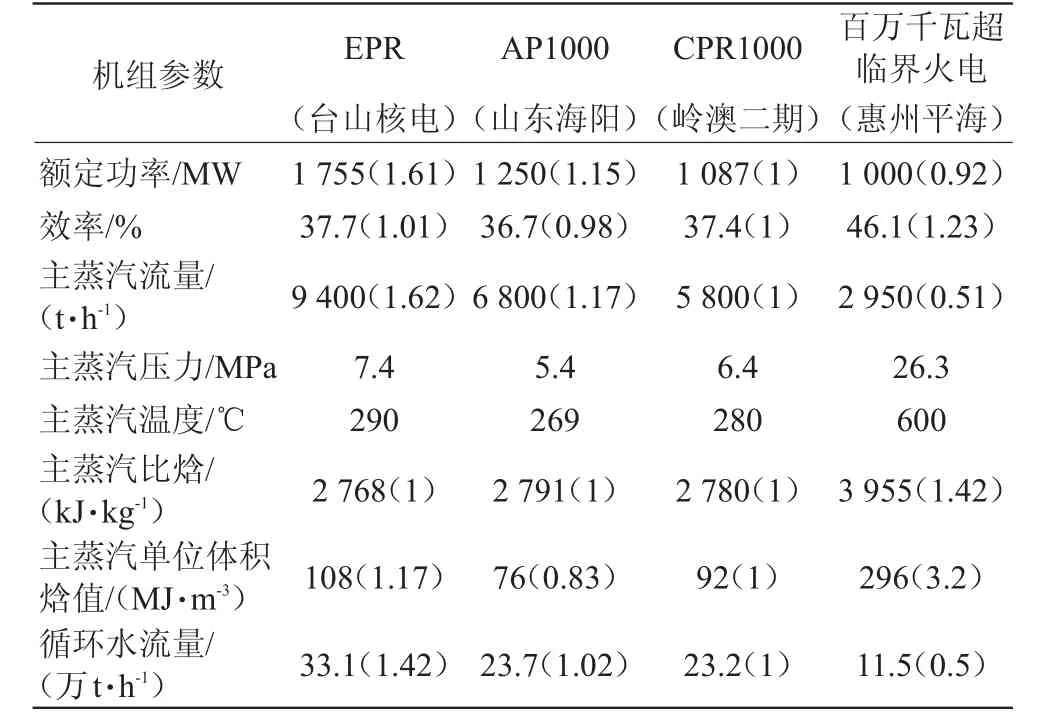

為便于了解EPR機組總體性能,選擇目前國內裝機容量最大的二代加CPR1000壓水堆核電機組,三代AP1000壓水堆核電機組,以及成熟的超臨界百萬千瓦火電機組進行橫向對比。對比情況詳見表1。

表1 不同機組主要技術指標和參數對比表Tab. 1 Technical economic indices table for different types of units

從表1可以得出,EPR機組具有以下特點:

(1)EPR機組容量大,效率變化不大。

EPR機組容量比其他機組大了50%以上,但無論是二代還是三代壓水堆機組,均受到反應堆溫度的限制,主蒸汽溫度都小于300℃,其效率差別不大。而超超臨界火電機組主汽溫度高達600℃,效率高出10%左右。

(2)EPR機組主蒸汽流量大,單位體積比焓大。

各核電機組的主蒸汽流量比值和功率比值基本一致,說明EPR機組容量的增加主要源于主蒸汽流量的增加;而同容量火電機組由于采用高參數,主蒸汽流量比核電少約一半。

壓水堆機組的主蒸汽都為飽和蒸汽,只是溫度和壓力不同,其比焓基本相同;但EPR機組的主汽壓力更高,選擇為7.4 MPa,因此單位體積的焓值比其他壓水堆機組高出17%以上。這相對減小了管道規格,有助于緩解大口徑管道帶來的布置難題。火電機組單位體積焓值約為嶺澳二期工程的3.2倍,管道規格大幅減小。

(3)EPR機組排汽量大,采用1 500 r/min的半速機和3個低壓缸。

不同機組的低壓缸排汽量比值和主蒸汽流量比值基本一致,只是EPR機組用于再熱回熱的抽汽比例稍大,相對減小了排汽量。對于壓水堆核電機組,由于排汽流量大,需要考慮增加末級葉片長度和低壓缸數量來保證排汽面積。

為降低對葉片的強度要求,從而盡可能增加葉片長度,大部分壓水堆核電機組使用了1 500 r/min的半速機,末級葉片盡可能選用長葉片。臺山核電EPR機組的末級葉片長為1 430 mm,為ALSTOM的成熟設計。

為滿足排汽量的需要,EPR機組需設置3個低壓缸,而嶺澳二期僅設置了2個。山東海陽機組由于汽機背壓低,采用的末級葉片長為1 146 mm,相對較短,因此也需設置3個低壓缸。

綜合表1數據和以上分析可知,EPR機組的大容量使得凝汽器和管道尺寸均需大幅放大。為抑制等比例的放大,采取了增大主蒸汽壓力、增大回熱再熱抽汽量等措施,從而相對控制了設備和管道的尺寸,有助于提高經濟性,減小布置的難度。

2 EPR常規島系統和輔助設備特點

2.1 主蒸汽及其旁路系統

主蒸汽系統由4根主蒸汽管線將汽輪機4個主汽閥和核島4臺蒸汽發生器相連接。另外為保持壓力平衡,在常規島內分別從4根主蒸汽管道上引出1根管匯入主蒸汽聯箱。從主蒸汽聯箱引出主蒸汽分別送往汽輪機密封系統、汽水分離再熱器新蒸汽段、輔助蒸汽轉換器、除氧器以及旁路系統。

汽機旁路流量設計為額定壓力下主汽流量的60%,允許汽機由滿負荷突然銳減或汽輪機跳閘時蒸汽可通過旁路閥排入凝汽器,而不導致反應堆緊急停堆,并使主汽系統的卸壓閥和安全閥也不動作。本系統共配置8個大容量和2個小容量共10個旁路閥。

AP1000機組同樣采用4根主蒸汽管線的對稱布置方案,CPR1000機組采用3根主蒸汽管線,這與核島蒸汽發生器數量是一致的。

2.2 汽水分離再熱系統

汽水分離再熱系統是介于汽輪機高壓缸和中壓缸之間的1個蒸汽除濕加熱系統,為壓水堆核電所特有。由于進入汽機的新蒸汽接近飽和狀態,在高壓缸內做功后,濕度增加。本系統的功能是將此蒸汽除去其中約98%的水分,然后通過再熱器提高其溫度,將蒸汽送入汽輪機的中壓缸使其繼續做功。這樣就可使等量的蒸汽發出更大功率,從而提高汽輪機的熱效率,并可減少蒸汽中水滴對低壓缸的長葉片的侵蝕。分離水量約占總蒸汽量的11%,蒸汽再熱溫升約為90℃,和嶺澳二期工程基本一致[3-4]。

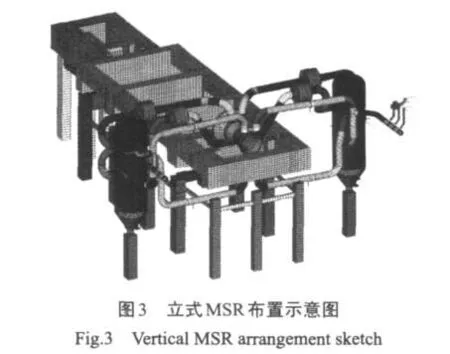

目前國內核電機組普遍采用臥式汽水分離再熱器(moisture separator reheater,MSR),而臺山EPR機組采用了立式MSR。立式MSR的一、二級加熱蒸汽分別從MSR的頂部進入,沿著換熱管冷卻凝結,匯流在管束下集水區,再由疏水管排至一、二級疏水罐中,疏水罐就直接外掛在MSR的下部。采用立式MSR后,疏水通過自重排放,不會像臥式MSR一樣形成積水,不需在管束上設置排汽設施,從而減少了部分蒸汽排放量,因此可以省約500 kW的折合功率[5]。

2.3 給水回熱系統

給水回熱系統和其他核電機組一致,為“2高4低1除氧”。

凝結水系統采用3臺50%凝結水量的凝結水泵。低壓給水系統共設4級加熱器,1、2號低加為3臺33.3%的復合式加熱器,設在3個凝汽器頸部。由于低加的設計壓力和溫度均較低,故障率低,為節省占地,臺山EPR機組的3、4號低加均為單列布置。

EPR機組2、3、4號低加設置疏水箱和疏水罐,汽機抽汽加熱給水后的疏水可直接注入給水系統。CPR1000和AP1000機組只設3號低加的疏水箱和疏水泵,4號低加疏水也匯流至3號低加疏水箱,并經泵注入給水系統,2號低加的疏水逐級回流至1號低加和凝汽器。

高壓給水系統設2級加熱器,分別為雙列50%容量的6、7號高壓加熱器。任何一列高加隔離時,系統能連續運行。高加系統不再另設旁路,高加疏水逐級回流至除氧器。

給水系統設置4×33.3%容量的電動液耦變速給水泵,另外設置1路4%的啟動給水及加熱系統用于啟停堆時使用。

2.4 冷卻水系統

本工程廠址臨海,采用一次海水直流冷卻和二次閉式循環冷卻水的冷卻方式。一次直流冷卻范圍包括凝汽器、閉式循環冷卻水系統的水-水熱交換器和真空泵。凝汽器通過1機4臺循環水泵提供海水冷卻,而水-水熱交換器和真空泵通過2臺獨立的輔助冷卻水泵直接提供海水冷卻,不同于從循環水管路引水,然后增設提升泵的方法。這對于優化常規島廠房布置,以及設置無閥循環水系統均有幫助。

2.5 小結

EPR機組常規島系統設備的配置方案基本延續了ALSTOM機組的傳統風格,是在成熟機型基礎上的改良,保證了其可靠性。

3 EPR常規島布置特點

3.1 半地下布置

常規島廠房采用底部整體下沉的半地下布置。由于機組單機容量大,因此機組的循環水量也大(約為92 m3/s),約為山東海陽AP1000和嶺澳CPR1000機組的1.4倍。而循環水泵揚程和凝汽器標高有密切關系,降低其標高可有效降低循泵揚程,從而帶來巨大經濟效益。常規電廠一般采取凝汽器局部下沉措施即可滿足要求,但對于EPR核電機組,由于凝汽器經濟標高遠小于廠區地坪標高,凝汽器能局部下沉的高度滿足不了要求,因此臺山核電站降低了常規島廠房整體標高,采用地下2層的布置方式。與常規地上布置方式相比,臺山核電站底層下降了13.7 m,每年節約循泵運行費用約2 000萬元。

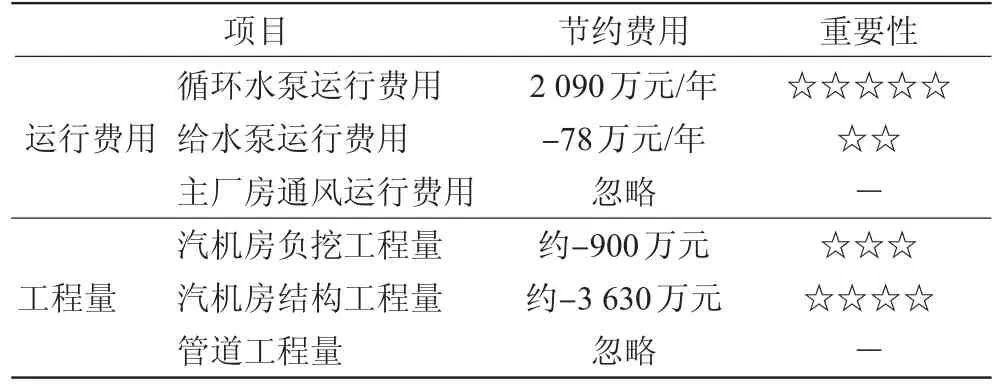

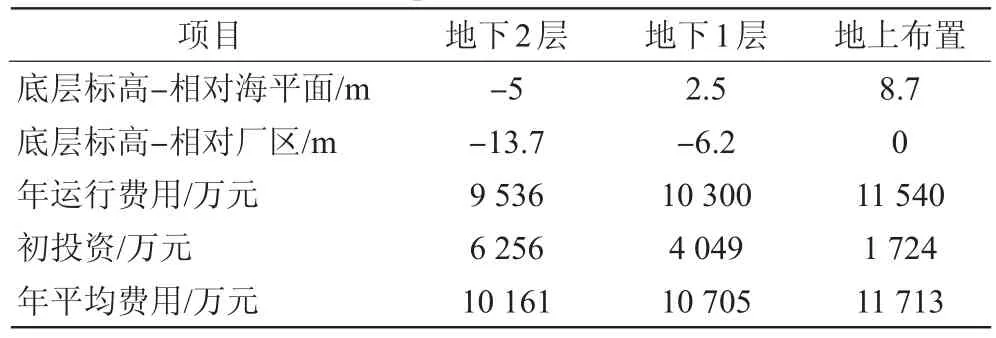

在選擇最終的廠房底層標高時,在保證技術安全因素的前提下主要考慮綜合經濟性,包括年運行費和初投資費。主要比較方案包括最終采用的地下2層方案、地下1層方案和常規的地上布置方案。底層標高影響的年運行費主要包括循環水泵運行費用、給水泵運行費用等。底層標高影響的初投資費主要包括汽機房負挖費、汽機房結構工程費。底層標高影響的主要經濟因素詳見表2;綜合年運行費和初投資費的年平均費用比較結果如表3所示。

由表2、3可知,地下2層方案最優,相對常規地上布置年節約1 550萬元左右。

表2 底層標高影響的主要經濟因素TTaabb.. 22 Main economic factors influencing the ground floor elevation

表3 各底層標高的主要經濟比較Tab.Tab.3 3 Economical comparison for different floor elevations

3.2 4層布置結構

優化層高使得廠房具有較大的空間利用率。EPR常規島廠房占地面積節省,只比CPR1000機組的廠房略大,甚至比AP1000機組廠房還小,詳見表4。

表4 各型機組常規島典型布置方式數據對比Tab.Tab.4 4 Typical arrangement data for different types of units

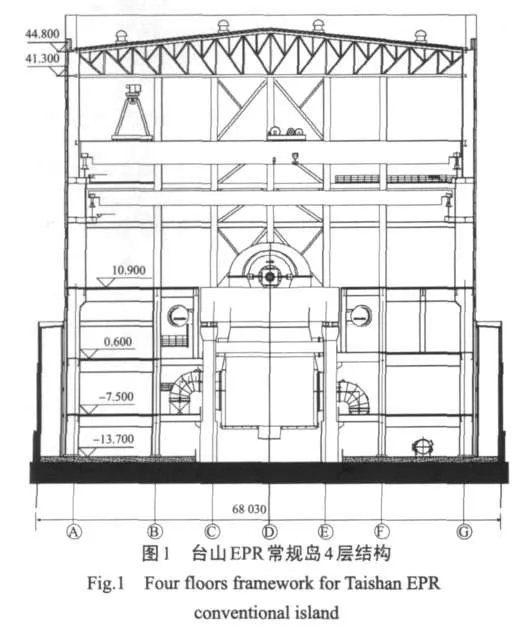

由于EPR機組單機容量大,設備和管道尺寸也更大,根據主要設備及管道布置需要的容積很大,但通過采用4層布置,提升廠房高度,有效容積可得到保證。主廠房高約58.5 m,體積約為37.13萬m3。主廠房采用4層大平臺布置,地下2層,地上2層,各層由下至上依次為-13.7 m層,-7.5 m層,0 m層,10.9 m層,其中0 m層由幾個不等高的大平臺構成。EPR常規島主廠房4層布置結構(圖1)與CPR1000及AP1000機組的3層布置區別明顯。

4層廠房使得設備布置整齊,檢修維護方便。同時功能分區規劃清晰,在靠近發電機端主要布置凝結水、閉冷水等低溫和輔助系統,中間部分布置低加系統,機頭部分布置主蒸汽、高加和除氧等高溫系統。

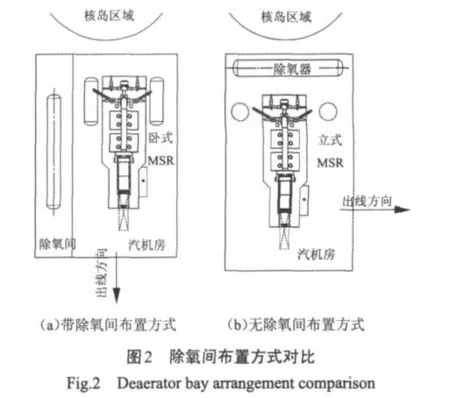

3.3 無除氧間形式

常規島采用非常規的布置方式,將除氧器、高加和給水泵等設備布置在汽機房的機頭側,取消除氧間,如圖2所示。與常規除氧間布置相比,減少了常規島的總跨度和占地面積,但同時增加了廠房長度,汽機房跨度也相對增加,對廠房框架結構和行車提出了更高的要求。

采用無除氧間布置方式,除氧器長度是決定常規島總跨度的主要因素,因此盡量把除氧器設計的短而粗。由于除氧器布置在汽機房,在安裝期間可利用行車對除氧器進行分段吊裝,在運行期間可利用行車對閥門進行檢修維護。

3.4 立式MSR

在臺山EPR機組中采用立式MSR(如圖3),主要考慮其優點是空間使用小,包括占地和大件擺放空間小,同時還可以省約50 kW的功率,對殼體排氣也比較有利。

立式MSR長約22.7 m,直徑約5.64 m,質量達412 t(非運行狀態)/486 t(運行狀態),與立式相比容積更小,荷重更小。

MSR立式布置于機頭兩側,使得相關的管道及設備布置有別于常規的臥式MSR廠房,廠房占地面積得到進一步壓縮,同時便于再熱蒸汽管道的布置。由于布置緊湊,空間得到有效利用,使得運轉層較為空曠,易于運行維護。

3.5 小結

雖然EPR常規島廠房容積大,但通過采用4層布置結構形式、無除氧間、立式MSR的方式減小占地面積,提高空間利用率。廠房容積約為37.13萬m3,占地約為6 350 m2,單位功率常規島建筑造價EPR機組要小于其他核電機組。

目前該布置方式雖然有效減小了占地面積,但根據剖面圖可知,運轉層以上空間太大,略顯浪費,主要是因為采取立式MSR后造成的,因此主廠房容積還存在進一步優化的潛力。

4 結論

(1)國內EPR常規島采用ALSTOM主機并參考法國FA3機組設計,系統設備的配置方案基本延續了其二代核電機組的風格,從而保證了其可靠性。布置上為適應其大容量機組的特點,采用了地下2層、地上2層的半地下式布置,取消除氧間,采用立式MSR,節約了運行費用,減小了占地面積,提高了空間利用率。

(2)與AP1000、CPR1000機組相比,由于EPR機組單機容量大,單位功率的技術指標更好,有助于提高單位功率建設周期和可利用率。

(3)EPR常規島機組的設計特點,尤其是地下2層的半地下布置方案可為國內其他大容量機組提供借鑒。

[1]陳 泓.世界先進反應堆型:歐洲壓水堆EPR介紹[J].中國電力,2000,33(2):65-69.

[2]張銳平,張 雪,張祿慶.世界核電主要堆型技術沿革[J].中國核電,2009,2(3):276-281.

[3]何大波.嶺澳核電站常規島MSR的國內研制[J].壓力容器,2006,23(6):29-36.

[4]樊險峰.汽水分離再熱器新蒸汽換熱器管板組件制造工藝研究[J].電站系統工程,2002,18(4):33-34.

[5]江添明,蘇秀麗.三代核電廠EPR項目中的汽水分離再熱器選擇[J].江蘇電機工程,2009,28(6):71-73.

[6]Ficher M.The severe accident mitigation concept and the design measures for core melt retention of the European Pressurized Reactor(EPR)[J].Nuclear Engineering and Design,2004,230:169-180.

[7]Teichel H.How the European Pressurised Water Reactor fulfils the utility requirements[J].Nuclear Engineering and Design,1999,187:9-13.

[8]Gillen K T.Lifetime predictions of EPR materials using the Wear-out approach[J].Polymer Degradation and stability,2006,91:3197-3207.

[9] Puma A L.Optimization of a water-cooled divertor for the European power plant conceptual study[J].Fusion Engineering and Design,2002,61-62:177-183.

[10]Quinot P.The main components of the European pressurized water reactor[J].Nuclear Engineering and Design,1999,187:121-123.