鎢板料切斷模擬及有限元分析

吳 偉,吳川川,林光春

WU Wei, WU Chuan-chuan, LIN Guang-chun

(四川大學 制造科學與工程學院,成都 610065)

鎢板料切斷模擬及有限元分析

Simulation and fi nite element analysis of tungsten metal cutting

吳 偉,吳川川,林光春

WU Wei, WU Chuan-chuan, LIN Guang-chun

(四川大學 制造科學與工程學院,成都 610065)

以材料的大變形有限元理論為依據,利用APDL參數化語言設計程序。通過ANSYS軟件進行二次開發,設計了一套用于模擬鎢材料切斷的實驗。對模擬過程中涉及到的網格重劃技術進行了改進,提出了三個適用于本次模擬的網格重劃標準,并對模擬中接觸和斷裂問題進行了處理。詳細分析實驗結果得到了鎢材料剪切加工時內部應力應變變化規律,預測了剪切過程中裂紋生長方式及生長方向,這些為鎢材料切斷模具的設計提供了科學理論依據。

鎢材料剪切模擬;有限元分析;網格重劃;裂紋生長

0 引言

由于鎢材料具有硬度高、脆性大等特殊的力學性質,加之價格昂貴,使得傳統的沖裁理論不再適用于鎢材料切斷。目前國內還沒有形成一套成型的理論和經驗適用于鎢材料,國內廠家基本采用鋸床鋸斷的方式進行鎢絲加工,該方式加工效率低,噪聲大,鋸斷時造成大量浪費。由于目前對鎢材料的切斷性能、模具設計等研究較少,本文利用有限元法模擬鎢板料切斷,分析和研究切斷過程中應力分布、應變分布、預測裂紋發生點和裂紋生長方向等問題,該模擬為設計一套合理的鎢板料切斷模具提供了理論依據,具有重要的實用價值。

1 鎢材料特性分析

鎢的材料特性如下:

維氏硬度(輕微變形、板):3000—5000HV

拉伸強度(大變形、板): 1470—1960MP

彈性模量:390 GPa

泊松比:0.30

體積模量:3.108e11Pa

切變模量:1.603e11Pa

塑—脆轉化溫度:600℃

由鎢材料的特性可知,鎢是一種硬度高,脆性高的金屬,其脆性可達1.94。鎢材料的斷裂或破壞問題十分復雜,目前還沒有很好的物理方法能夠定性地精確地描述鎢材料斷裂過程和特點。基于以上兩點,使鎢材料加工的研究面臨諸多困難。為了更好的使鎢材料的切斷模擬與實際生產情況一致,需要在切斷前對鎢材料進行塑—脆轉變溫度下的預熱處理,以降低它的脆性。

2 實驗模型的建立

本次試驗對鎢板料切斷進行模擬。模型如下:

圖1 鎢板料切斷模型尺寸圖

金屬材料沖壓過程中,往往伴隨材料的大變形和大位移。在利用有限單元法模擬材料的切斷時,當切斷進行到一定程度后,材料內部的初始單元網格就會發生嚴重畸變。畸變網格單元會導致計算結果精度下降,收斂困難,甚至不收斂。因此在模擬時要對材料有限元網格進行重劃。有限單元網格重劃技術包括三方面內容:單元網格重劃時機;單元網格重劃方法;新、舊網格間數據方式。

在材料切斷加工過程中,材料的大變形、大位移只集中在局部區域。為節省網格重劃計算時間減少網格重劃過程中數據傳遞時間。根據實際需要將材料劃分為幾個較小區域,不同區域采用不同網格密度劃分。在進行判斷和網格重劃時,只需要對凸凹模刃口附近的區域進行判斷和重劃即可。該方法可以明顯減少建模和切斷分析的工作量,節省計算時間,加快計算結果收斂速度。本次試驗模型的初始網格劃分如圖2所示。

圖2 鎢板料切斷初始單元網格劃分圖

針對板料切斷加工中遇到的問題,利用APSL語言對ANSYS進行二次開發,實現網格的重劃,其具體步驟為:

1)加載。首先定義整個模型的自由度。規定凹模的自由度為零,凸模只有豎直方向自由度,板料處于自由體狀態。對凸模持續施加豎直向位移增量載荷,對每個載荷子步后的網格進行掃描,當網格需要重劃時,進入下一步驟。本文規定了三個準則來判斷網格是否需重劃,它們是單元干涉準則、單元邊長比準則(Aspect ratio簡稱AR)、單元畸變準則。

單元干涉準則是指模擬中,如果材料模型單元侵入到凸凹模時,需對該處的單元網格進行中重劃。

AR指網格單元最長邊與最短邊之比。本文選用的四邊形單元。合理的AR范圍是AR<10,理想值是AR=1,當切斷模型內網格單元的AR值超過10時,需對該網格進行重劃。

畸變角準則是指為保證單元剛度矩陣的有效性,網格單元的形狀的形狀必須是外凸的。要保證四邊形單元的外凸性,必須使其每個單元內角在一定的度數范圍內。當網格單元不滿足畸變角準則時,對該單元進行網格重劃。

2)記錄各種狀態數據。在網格進行重劃之前,記錄材料在該載荷步下的各種狀態參數,例如節點和節點位移,積分點與積分點的應力應變等。

3)網格重劃。對母體進行網格重劃,對重劃網格進行修正。本實驗采用整體重劃法,該方法可減少人為干涉引起的誤差。具體操作步驟為,首先設定新網格的單元特征,刪除模型上的原始網格,對模型的邊界進行網格密度劃分定義。最后,對新網格進行檢查。

4)新舊網格間數據傳遞。本文采用直接轉換法降步驟2中的數據差值到新的網格節點上。采用面積加權平均法進行網格數據傳遞計算。具體計算如公式1所示:

式中:Ai為新網各種包圍新節點j的面積;為舊網格j單元的狀態參數;為新網格節點的狀態參數

5)繼續加載。網格重劃后可繼續對變形體施加載荷,進入下一個載荷步。根據加載要求,可重復上述步驟。此時,已完成了一次網格重劃過程。

3 模擬過程中接觸、斷裂問題的處理

3.1 材料接觸問題的處理

材料切斷過程中,始終伴隨著接觸問題,凸模下表面能與材料接觸傳遞沖裁力和摩擦力,凸模側面與材料接觸形成切斷件光亮帶。接觸是典型的高度非線性行為。由于求解前接觸區的不確定性,表面間突然接觸或分離將導致系統剛度大幅震蕩。同時接觸中伴隨的摩擦現象使得問題難以收斂。

本文模擬中采用了二維面-面接觸單元,該接觸單元與實際切斷接觸過程最相似,它能與低階和高階單元很好的兼容,這為網格區域性劃分提供了前提,并使計算更快收斂。

對于剛性接觸表面選用2D-Tatgat-169接觸單元,對柔性接觸部分選用2D-Surf-171接觸單元。其中懲罰剛度FKN=1,浸入容差FTOLN=0.1。該參數的選取時經過多次模擬后對模擬結果進行形變對比分析后得出的,具有一定的代表性。鎢板料切斷接觸單元的劃分模型如圖3所示。

圖3 板料切斷接觸單元劃分

3.2 材料斷裂問題的處理

在材料的切斷加工中,材料的斷裂是不可避免的問題。目前,材料斷裂準則大都建立在空穴理論基礎上。即最大拉應力沿應變積分達到最大固有值時,材料開始斷裂。

式中: 等效應變

本文在模擬鎢材料切斷加工時,采用單元消除法處理材料切斷過程中的材料斷裂問題。首先對單元的等效應變進行計算,當該單元的等效應變滿足公式2時,即認為該單元產生了斷裂,同時將該單元從整體單元模型中刪除。在進行后面的計算時,認為該刪除單元的剛度矩陣為0矩陣。

4 實驗結果分析處理

由于篇幅有限,本文只給出了模擬過程中剪切面剖視圖的主應力云圖、垂直方向即y方向應力云圖和x方向應力路徑映射圖。

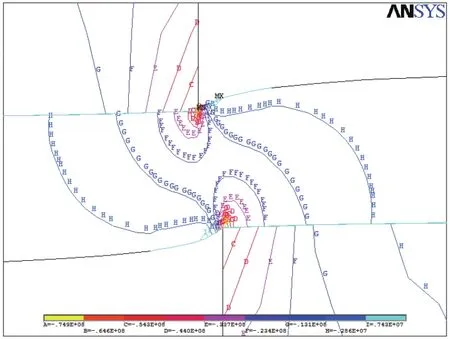

圖4 鎢板料切斷應力云圖

圖5 鎢板料切斷y方向σy應力云圖

圖4為板料切斷時的應力云圖。由應力云圖可知,材料在切斷過程中,最大應力出現在凹、凸模具的間隙附近。刃口附近的應力呈拋物線狀向外輻射,越靠近刀具的部分,應力越大,由斷裂力學可知,裂紋的擴展方向將沿著最大應力方向擴展的規律,可以預測出裂紋的生長方向。在切斷初期,板材裂紋并沒有嚴格的分布在凸凹模刃口的連線上。隨著切斷過程的進行,凸凹模刃口附近的應力曲線將逐漸靠攏并最終收斂于一點。這是導致板料切斷后在切斷面上出現一定角度的斜面。減小切斷間隙將減少此斜面的斜率。

圖5為板料切斷σy方向的 應力分布云圖。切斷過程中,以材料與凸模接觸部分為例,y方向的應力σy主要分布在刃口左端,該力的大小與切斷力很接近,并且直接導致了材料隨著凸模運動,撕裂材料。遠離刃口部分的應力呈雙曲線延伸至凹模刃口附近,導致刃口附近出現應力集中。

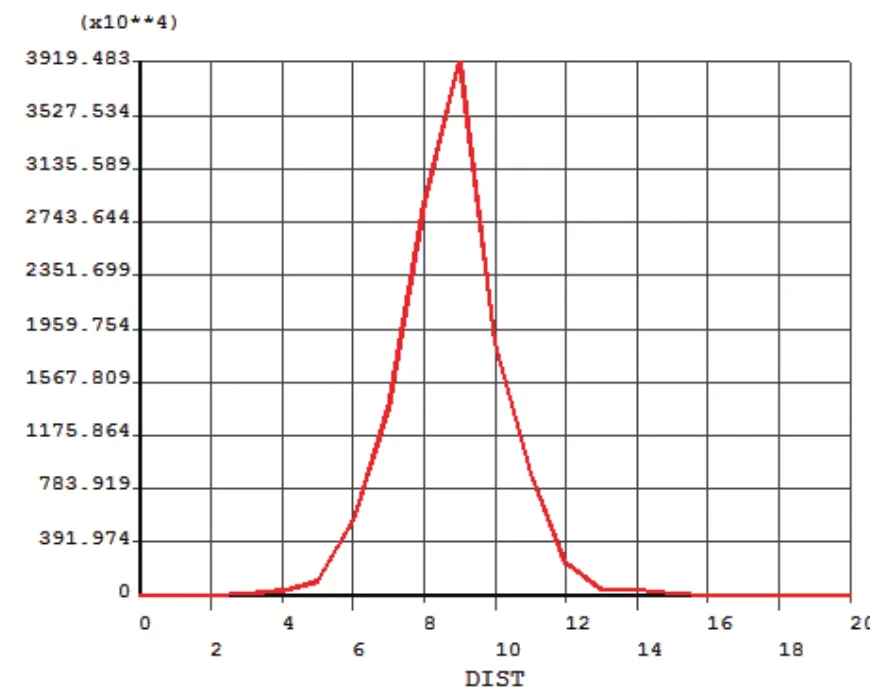

圖6 鎢板料切斷x方向應力路徑圖

圖6為沿板材厚度x方向的應力路徑映射圖。它與圓形材料切斷時在x方向的應力路徑圖很相似,切斷力的峰值出現在凹凸模間隙內。在切斷過程中,上下刃口連線的方向上,應力逐漸增大,材料在刀具刃口連線的方向上受力是不均勻的,越靠近凹模的部分應力越大,由此得知,斷裂首先在靠近凹模刃口附近的區域內產生。

5 結束語

應用以上的分析手段和參數設置,能使計算結果很好的收斂,計算時間短,只在計算初期網格重繪過程中出現較大的波動,材料出現斷裂后,計算結果迅速收斂,這是應力集中在材料斷裂間斷作用的結果。但實際切斷過程中,由于板材的生產缺陷,可能導致材料在y方向密度不均勻,板材表面非嚴格的平面狀態,以及板材內部存在材料間隙等因素,這些因素都將導致實際切斷過程與模擬切斷過程的求解結果上存在差異。

通過對ANSYS的二次開發對鎢板料切斷過程進行的模擬和結果分析,得到了鎢板料剪切加工時材料內部應力應變規律;通過經典的斷裂力學理論和分析結果對比,預測了初始裂紋的發生點及裂紋的生產方向;驗證了材料切斷理論中的大部分理論,為鎢材料切斷模具的設計提供了極其重要的、科學的理論依據。

[1] 伏潔.鎢及鎢合金的研究和應用現狀[J].稀有金屬快報,2005,02.

[2] 劉仁風.ANSYS接觸單元詳解[M].北京:北京科技大學出版社,2004.

[3] 李碩本.沖壓工藝學.北京:機械工業出版社,1982.

[4] 方剛.金屬板料切斷過程的有限元模擬[J].金屬學報,2010,06.

[5] 賈建軍.精沖過程的韌性斷裂[J].上交學報,1999,02.

[6] 姜奎華.沖壓工藝與模具設計[M].北京:機械工業出版社,1997.

[7] 秦泗吉.板材剪切與切斷加工過程有限元模擬及實驗研究[D].燕山大學,2002.

[8] 楊慶生.斷裂過程的有限元模擬[J].計算力學學報,1997,04.

TH123

A

1009-0134(2010)12(上)-0127-03

10.3969/j.issn.1009-0134.2010.12(上).42

2010-07-20

“鎢、鉬舟及鎢加熱子生產技術開發研究”項目(07H433)

吳偉(1985 -),男,四川樂山人,在讀研究生,主要從事固體力學、結構分析及工業機器人方面的學習研究。