高墩液壓自升平臺翻模施工的應用與分析

郭 楊 ,閆建飛

1.葛洲壩集團第五工程有限公司,湖北 宜昌 443002

2.中國建筑股份有限公司西北分公司,陜西 西安 710065

1 應用背景

滬蓉西高速公路某項目地處鄂西南褶皺山區腹地,地形復雜,工期緊、難度大。該項目2座特大橋,墩高在44m~67m的等截面空心薄壁墩有32個,墩高在79m~162m的前后肢變截面空心薄壁高墩有6個。

其中,八字嶺特大橋左幅3#、9#、18#~22#墩均為墩高近60m的空心薄壁高墩,位置處于滑坡體下方、八字嶺溝谷北岸陡坡“V”型沖溝坡面上,受地形條件限制,對空心薄壁高墩的混凝土施工、材料運輸只能采取非常規的施工方法。項目部技術部門經過研究后,決定在左幅3#空心薄壁墩試點采用腳手架排架搭設進行施工,在左幅9#空心薄壁墩試點采用液壓自升平臺翻模施工,然后進行兩種施工方案的實施效果對比。

2 施工方案對比

在計劃實施初期,我們對左幅3#空心薄壁墩混凝土施工、材料運輸仍然采用腳手架排架搭設施工的方法,按照最快的傳統施工方式,即普通翻模施工方法(暫不考慮整個過程腳手架搭設時間),墩身鋼筋運輸安裝、模板安裝、混凝土澆筑、養生等作為一個循環周期,墩身高度按60m、每倉混凝土按4.5m一模,單個循環周期按最快5天計算,則墩身需要澆筑14倉混凝土(即翻模14次),工期70天(不考慮下雨等其它因素),加上完成蓋梁施工15天,自由時間5天,共計工期90天,工期吃緊。左幅3#空心薄壁墩剛好按計劃工期90天完成。

左幅9#空心薄壁墩采用液壓自升平臺翻模施工方法后,上述情況得到根本性轉變:該墩墩身高度也為60m,每倉混凝土實際澆筑2.25m一節,但單個循環周期為2天/一節(如果工人技術熟練完全可以達到1天/一節,自升平臺的整體提升周期一般控制在混凝土初凝后6小時~8小時之間),雖然翻模次數達到了28次,但工期僅為56天(節省工期70-56=14天),而且根本不需要腳手架搭設的時間;施工中有安全操作平臺,既安全穩定、施工又方便;可以省掉14天的全部人工、機械、材料運輸費用以及腳手架拆除費用,產生直接經濟效益(扣除實施成本后)2.5萬余元。

3 建議實施內容

借鑒左幅9#墩墩身采用液壓自升平臺翻模施工的經驗,建議如下:

其一,先對滑坡體第五~三級邊坡作刷坡處理并進行防護,待左幅18#~22#墩樁基開挖、澆筑完畢后再對余下第一、二級邊坡進行刷坡及防護;

其二,在第一、二級邊坡刷坡完畢立即組織左幅18#~22#墩墩身及蓋梁施工。對左幅19#、22#兩最高空心薄壁墩墩身率先采用液壓自升平臺翻模施工,然后周轉至其它高墩循環使用。

4 具體實施過程

4.1 液壓翻模結構設計

4.1.1 工作原理

利用頂桿將工作平臺支撐于達一定強度的墩身混凝土上,以液壓千斤頂作動力提升工作平臺,達到一定高度后平臺上懸掛吊架,施工人員在吊架上進行模板拆卸、提升、安裝、綁扎鋼筋等作業。混凝土的灌注、搗固、吊架內移等作業則在工作平臺上進行。內外模板各設3層,當第3層模板混凝土澆注完畢后,提升工作平臺,拆卸并用倒鏈提升第一層模板至第3層上,安裝、校正后,澆筑混凝土,依此周而復始,直至完成整個墩身的施工。

八字嶺特大橋主橋高墩均采用液壓自升平臺翻模施工,此法綜合滑模和普通翻模施工的優點,既保證施工速度,又確保混凝土外觀質量。在施工中增加了抗風措施,具有施工速度快、勞動強度低、工藝先進、具有較強抗風能力等特點。采用全站儀進行中線控制測量。

4.1.2 結構組成

液壓自升平臺翻模系統由液壓提升設備、工作平臺、內外吊架、頂桿和套管、模板系統、抗風柱等組成。

1)液壓提升設備

由40~50個GYD60型單作用穿心式千斤頂,YKT-56 型液壓控制臺,高壓輸油管及分油閥等組成,是工作平臺提升、調平糾偏的動力設備。

2)工作平臺

由槽鋼組成的縱梁和橫梁栓接而成,千斤頂固定于縱梁提供動力,上鋪木板,四周設圍欄掛安全網,是安放機具,堆放材料,混凝土澆注,施工人員作業的主要場地。

3)內外吊架

由吊桿、步板和圍欄等組成,安裝固定在平臺縱橫梁上,隨工作平臺上升同步提升,是施工人員拆、立模板的場所。為保證安全,內外吊架掛設安全網,外吊架的外側焊制欄桿。

4)頂桿和套管

頂桿采用Φ48mm×Φ3.5mm鋼管,長1.5m~2.5m,兩端加工成內外絲扣形式,便于續接,是供千斤頂爬升和支撐工作平臺的重要部件。套管采用Φ60mm鋼管,長2.4m~2.6m,安裝在平臺縱梁下緣,隨平臺提升而上升,埋于混凝土內約60cm~80cm,在初凝后的混凝土內形成孔洞,以阻止頂桿與混凝土粘接,便于頂桿抽換倒用,同時起加強頂桿和平臺的穩定作用。

5)模板系統

由外模和內模兩部分組成,內模采用組合模板,外模采用4mm厚鋼板定制加工的大塊組合模板。模板之間用螺栓連結,內外模板間用圓鋼作拉筋并加內支撐,外用雙槽鋼圍帶箍緊,使之成為整體。模板拆裝翻升由人工借助倒鏈滑車完成。

6)抗風柱

設置在橋墩4個方向之間,采用槽鋼組焊的門形結構,用螺栓固定在已灌筑完混凝土的模板和混凝土上,每套模板共4套,分內外抗風柱,通過固定在平臺橫縱梁上的導向輪控制平臺的滑升方向,抵抗平臺的水平力。抗風柱隨模板的翻升而翻升。

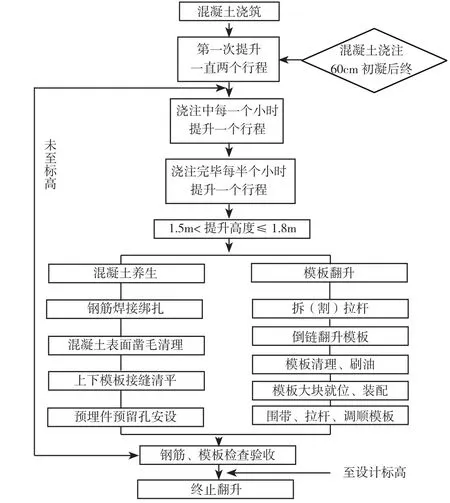

液壓翻模施工過程

液壓翻模施工過程見以下工藝流程圖:

圖1 液壓翻模自升平臺組裝流程圖

圖2 液壓翻模循環施工工藝流程圖

5 實施效果

結果顯示,各空心薄壁高墩采用液壓自升平臺翻模施工正常,實際效果良好,平均每墩節省鋼管租賃費用93%以上,節省人工、設備投入費用2.5萬余元,同時節約了一節模板,節省了工期15天~20天,為上部結構的施工創造了有利條件。

最終結果:八字嶺特大橋左幅9#、18#~22#墩共6個空心薄壁高墩,采用液壓自升平臺翻模施工后,節省工期50天,直接經濟成本節省了15萬元。全線其余特大橋共31個空心薄壁高墩,在進行推廣應用之后,墩身施工比原計劃整體提前了3個月,綜合節省資金100萬元以上。高墩工程施工質量受到滬蓉西高速公路各級領導和設計監理單位的一致好評。

6 經濟(社會)效益分析

液壓自升平臺翻模施工,最主要的優點是又“快”又“省”,施工安全、方便,適用面廣,對高墩、不良地形環境特別適用。由于節省的模板可以用于其它部位的施工,提高了模板的周轉利用率;由于其操作的安全、便捷性以及能節省鋼管腳手架的特點,在深壑陡谷等不良地形條件下完全可以應用,能夠流水化作業,最終節省了工期;由于節省了工期,實際上間接地節約了人工、機械、材料運輸費用以及腳手架拆除費用。

液壓自升平臺翻模施工不足之處,就是前期控制設備、液壓設備以及自升平臺型鋼連接、拼裝投入較大(嶄新成套設備及自升平臺材料投入約萬余元),后期墩身施工完畢作托架預埋、自升平臺拆除時間較長(約4天),對操作人員的技術要求較高。其實,設備的周轉利用大大降低了實際的投入成本,故建議在空心薄壁高墩施工中進行推廣。

7 結論

采用本施工方案的經濟效益和社會效益是顯著的,橋墩越高、墩的個數越多,經濟效益越顯著。液壓自升平臺翻模施工,從根本上節省了施工工期,改變了在深壑陡谷等不良地形條件下,對空心薄壁高墩只能采取腳手架排架施工的單一施工模式,具有很好的推廣價值。

[1]馬保林.高墩大跨連續剛構橋[M].北京:人民交通出版社,2001.

[2]馬爾立.公路橋梁墩臺設計與施工[M].北京:人民交通出版社,2004.