熱再生瀝青混合料設計方法研究

樊慧平

山西省交通規劃勘察設計院,山西太原 030000

瀝青混合料熱再生是利用路面再生材料結合新材料、以及再生劑等生產新的混合料的過程。經過嚴格設計后的再生料必須具備與常規瀝青混合料相同的材料指標和路用性能。瀝青混合料熱再生設計一般包括材料測試和混合料的配合比設計兩個步驟,熱再生瀝青混合料的材料組成主要包含瀝青路面回收舊料、外加新集料、新的瀝青結合料和再生劑,目的是確定組成材料的各項指標從而優化材料組成達到混合料設計的要求。混合料的配合比設計是通過測試混合料試件的各種性能來確定瀝青結合料的類型和用量。所以熱再生瀝青混合料設計一般應包含以下主要步驟。

1)從現場獲取有代表性的舊路回收材料樣品;

2)對回收舊料進行室內試驗分析:

(1)測試回收舊料的各項指標,確定回收料的組成;

(2)確定新添加新集料的用量;

(3)選擇新瀝青的種類,確定瀝青用量;

(4)拌和、壓實和混合料性能測試。

3)確定滿足設計指標的最佳混合料配合比。

1 材料測試

材料測試一般主要包括回收舊料的取樣和評價以及所需再生劑的評價,其中回收料的取樣尤其重要,因為他可能來自不同層次或不同路段再生材料所組成的不同料堆。因此,對現有路面、回收料運輸車和回收料堆都應該采集有代表性的樣品,測試其級配、針片狀含量和瀝青含量等關鍵指標。

1.1 回收料的取樣

在取樣之前應該根據舊路的施工資料、養護記錄和路面狀況調查等資料編制詳細的取樣方案和評價方法。回收料的取樣一般包括原有舊路面直接取樣、運輸車輛上取樣和料堆上取樣3種,由于路面材料的破碎和銑刨都會改變原來的級配,且離散性和變異性較大,因此一般選擇在料堆取樣。為了獲得有代表性的回收料堆樣品,最大限度的減少離析現象,應在回收料堆不同位置至少取10個以上樣品。在取樣前必須先除去料堆表面20cm厚的回收料,然后在一個位置至少挖取10kg回收料,回收料中應剔除50mm以上大料。其中一半樣品用做集料極配和瀝青含量組成測試,另一半用做混合料設計使用。注意在料堆上取樣應及時編號,這些樣品相對應的路段也應該仔細記錄,以便在設計時針對不同的料堆提出相應的詳盡的設計方案。

1.2 回收料評價

由于經過氧化和各種老化后回收料的瀝青中的瀝青組分含量降低,瀝青質含量相應增加,硬度增加,延度降低,導致瀝青的性能發生顯著的變化。另外,在交通荷載和環境的長期作用下,經過銑刨和破碎的集料的級配和針片狀含量等指標也相應的發生變化,因此在混合料設計前應對有代表性的回收料進行集料級配、瀝青含量和60℃瀝青粘度等指標進行測試和評價。

1.2.1 集料評價

通過瀝青抽提試驗對集料進行顆粒分析試驗,如果級配不能滿足設計要求,則必須通過添加新的集料重新進行合成,另外集料的其他指標例如壓碎值、針片狀含量、洛杉磯磨耗損失等關鍵指標也必須重新檢測。

1.2.2 瀝青結合料評價

通過瀝青抽提試驗對瀝青結合料進行還原,然后對還原的瀝青進行60℃粘度試驗,從而確定外加新鮮瀝青的等級和用量,如果再生過程中回收料添加比例低于15%時一般不要求測試還原瀝青的性質,混合料外加的瀝青等級應和普通瀝青混合料相同。

2 熱再生瀝青混合料設計方法

2.1 傳統設計方法

熱再生混合料的傳統設計法即Marshallhe(馬歇爾)設計方法,主要步驟如下:

1)確定回收料中外加集料的比例ρ:根據舊路面中的集料顆粒組成和新集料的級配合成,可以計算出符合再生料級配的外加集料比例ρ。

2)確定再生混合料目標瀝青用量L:對于熱再生瀝青混合料確定目標瀝青用量最簡單的辦法就是假定回收料添加不影響瀝青用量的確定,一般可以使用以下經驗公式進行估算:

L=0.035a+0.045b+Jc+E

L為再生混合料的目標瀝青用量估算值;

a為集料2.36mm以上篩剩余百分數;

b為2.36mm和0.075mm篩間集料的百分數;

c為0.075mm篩下集料的百分數

J為集料系數,根據c值變化而變化,一般取0.15~0.2;

E為系數,根據集料比重和表觀特性取0~2,一般取0.7。

根據以上的目標瀝青用量估算值為基準,增加或減少0.5%的瀝青用量分別進行試驗檢測就可以確定最佳瀝青用量Lb。

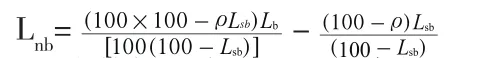

3)確定外加瀝青用量Lnb:外加瀝青用量Lnb指外加瀝青占再生混合料重量的百分比,一般用以下經驗公式進行計算:

Lnb為外加瀝青占再生混合料重量的百分比;

Lsb為回收舊料中瀝青占舊料的百分比;

4)外加瀝青等級的選擇:在設計的過程中首先應確定瀝青的粘度即目標粘度。一般設計粘度值與施工方法、氣候條件和交通條件等有關,應選取當地同等條件道路瀝青等級的粘度范圍中值。在選擇外加瀝青等級時,應該遵循以下經驗原則:

(1)當回收料比例低于15%時,可以采用當地通用的瀝青等級不進行調整;

(2)當回收料比例超過15%,外加瀝青的等級提高一個等級就可以,除非經過車轍試驗的檢驗,一般不必將外加瀝青等級提高超過一個等級。

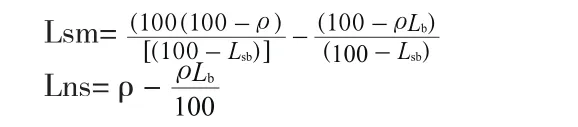

5)確定回收料含量Lsm和新集料含量Lns:計算公式分別如下:

6)混合料設計:根據前面的計算公式可以得到一些主要的技術參數,然后應用傳統的馬歇爾設計方法進行混合料設計。

7)確定最佳混合料配合比:根據混合料檢驗結果,確定最佳混合料配合比,建議選擇4.0%空隙率對應的瀝青含量作為最佳瀝青用量。

2.2 Superpave設計方法

Superpave設計方法作為美國SHRP計劃的重要組成部分,是一種基于提高瀝青路面使用性能的一種全新設計方法,Superpave設計方法中提出的瀝青的PG性能分級有利于提高不同溫度條件下的瀝青路面使用性能,瀝青PG等級劃分內容包括:抗車轍系數、抗疲勞系數和最大蠕變勁度模量,分別表征高溫抗車轍變形、常溫抗疲勞開裂和低溫抗低溫開裂的能力。

PG分級系統包含表征高溫和低溫使用條件的兩個數值,如PG58-34表示瀝青具有58℃路面溫度下的抗車轍能力,而且在-34℃路面溫度下可以抵抗低溫開裂。另外Superpave設計方法還提出應用旋轉壓實的混合料體積設計法,以下是Superpave設計方法的具體步驟及內容。

1)確定再生混合料的外加新集料比例:根據舊路面中的集料顆粒組成和新集料的級配合成,計算出符合再生料級配的外加集料比例,這一步驟與傳統的混合料設計方法類似,但Superpave的級配要求與普通混合料不同,需要注意。

2)估算再生混合料的總瀝青用量:本步驟設計思路同樣是假定再生集料與新集料的作用相似,新舊集料的添加比例不影響混合料的總瀝青用量。注意這里Superpave設計法瀝青用量的估算值是一個經驗公式和集料體積特性(包括集料的級配、有效相對密度、毛體積相對密度等)計算出來的瀝青用量值。

3)確定再生混合料的外加瀝青用量:計算方法與傳統設計方法相同。

4)確定外加瀝青的等級:在選擇外加瀝青等級時,應該遵循以下經驗原則:

(1)回收料添加比例小于15%的混合料,可以應用當地同等普通瀝青混合料的瀝青PG分級;

(2)回收料添加比例在大于25%的混合料,外加瀝青應該比當地標準PG分級的瀝青低一個等級。

另外,需要注意的是在確定外加瀝青等級時要綜合考慮高溫抗車轍變形和常溫抗疲勞開裂兩個性能指標,以求得比較理想的瀝青路用性能。

5)混合料測試:混合料應在Superpave旋轉壓實儀上成型試件,并根據Superpave混合料體積法設計,其他混合料測試條件與傳統再生混合料設計方法相同。

6)確定混合料配合比:根據混合料測試結果確定最佳瀝青用量。

3 結論

廠拌熱再生瀝青混合料的設計的兩個主要步驟是材料評價和混合料的配合比設計。材料評價主要包括舊路面回收料和再生劑的性能測試,配合比設計主要有Marshallhe和Superpave兩種設計方法,如果有條件的話優先選擇Superpave設計方法,對改善和提高瀝青混合料的路面使用性能有很大的保障。