鋼軌螺孔裂紋傷損特點及防治措施

張 勤,姚存治

(鄭州鐵路職業技術學院,鄭州 450052)

鋼軌傷損調查表明[1],無縫線路主要傷損依次為:焊接傷損、軌頭垂直或水平裂紋、孔裂、擦傷、剝離掉塊及魚鱗紋、軌腰圓弧縱裂和核傷,各傷損所占比例分別為30%、20%、15%、9%、7%、4%和 3%;普通線路主要傷損依次為孔裂、軌頭垂直或水平裂紋、擦傷、淬火裂紋、軌腰圓弧縱裂、核傷、剝離掉塊及魚鱗紋,分別占全部傷損的 47%、25%、10%、6%、3%、3%和2%,可見,孔裂傷損約占普通線路鋼軌全部傷損的50%,約占無縫線路鋼軌傷損的14.2%。無縫線路中孔裂主要是插入短軌造成的。

鋼軌大修周期與鋼軌傷損密切相關,延長鋼軌大修周期,必須減少鋼軌傷損或延長鋼軌傷損發生時間。因此,必須調查研究占鋼軌傷損主要部分孔裂傷損原因、發生特點和規律,并提出預防孔裂傷損措施。

1 孔裂傷損的特點和規律

線路上孔裂可能發生在任何一個螺孔,按孔裂發生方向可以分為平裂、上裂和下裂,如圖1所示。

圖1 螺孔裂紋開裂方向

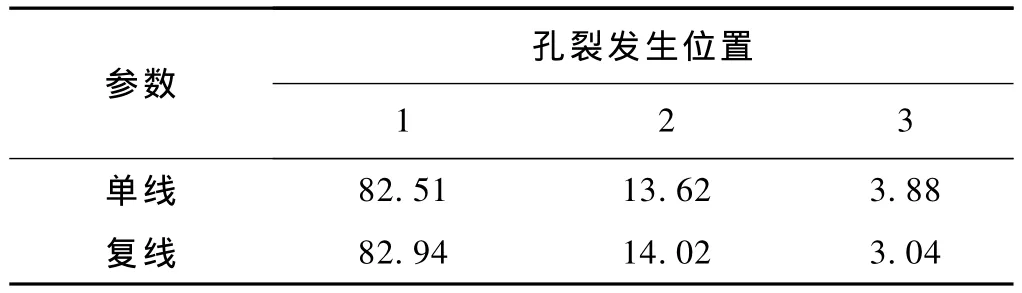

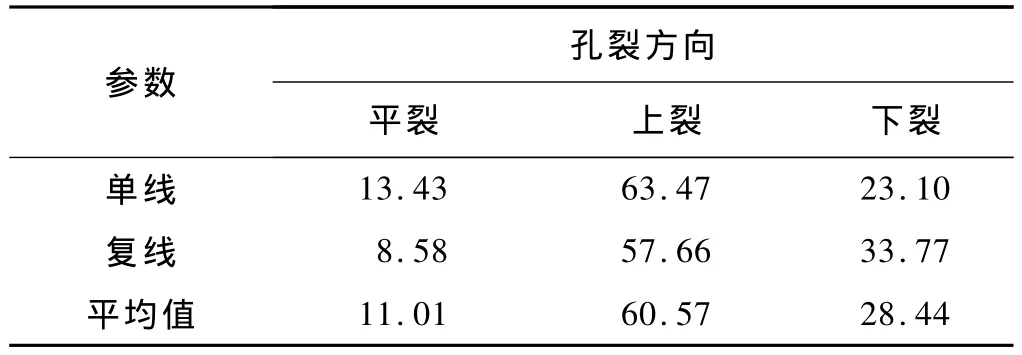

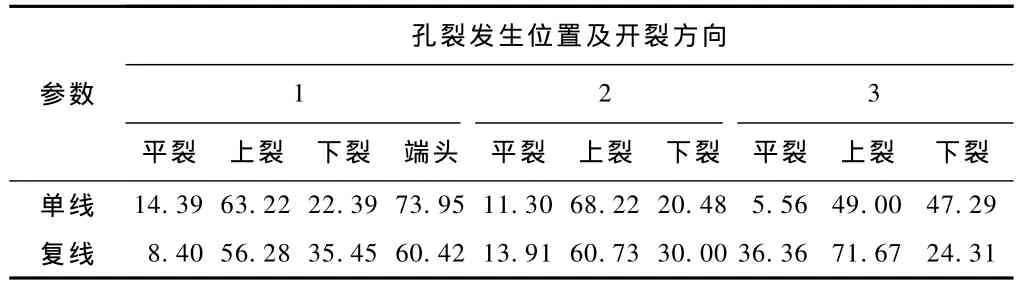

為了掌握孔裂發生位置、方向及其各孔產生裂紋的百分比,利用上海局提供的鋼軌傷損數據庫,進行了孔裂傷損統計,表1至表14中1、2和3分別代表1孔、2孔和3孔。為了對比孔裂傷損的變化,文中統計了 1995、1996、2000、2001 和 2002 年孔裂傷損。

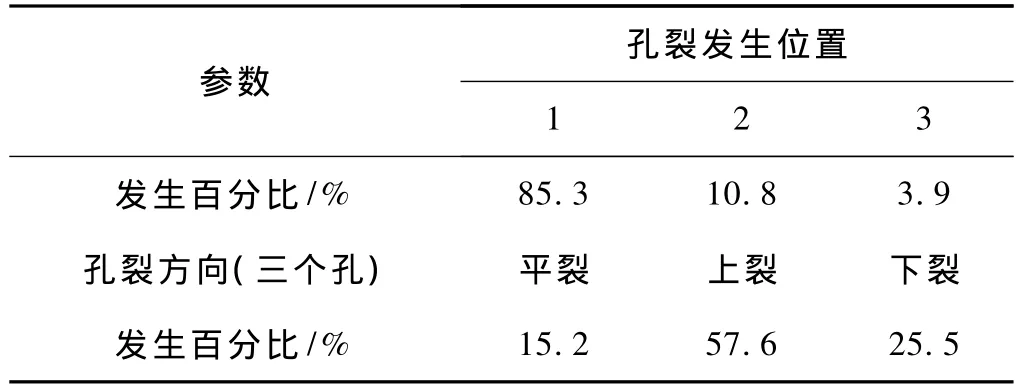

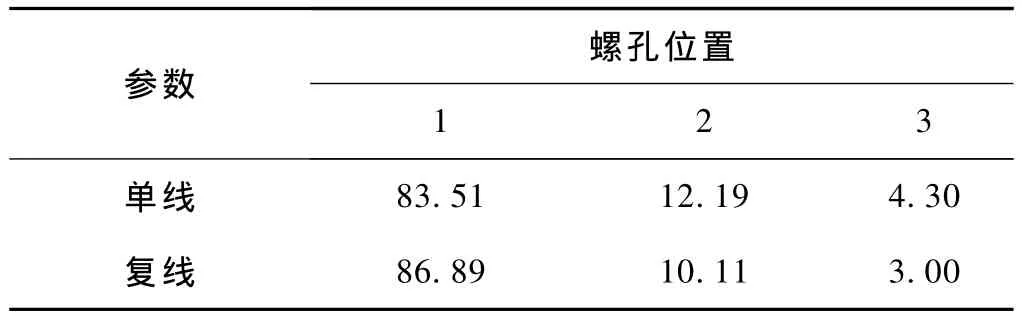

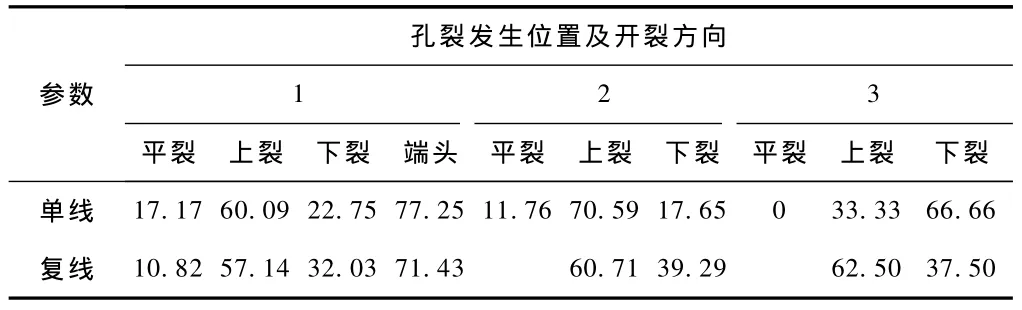

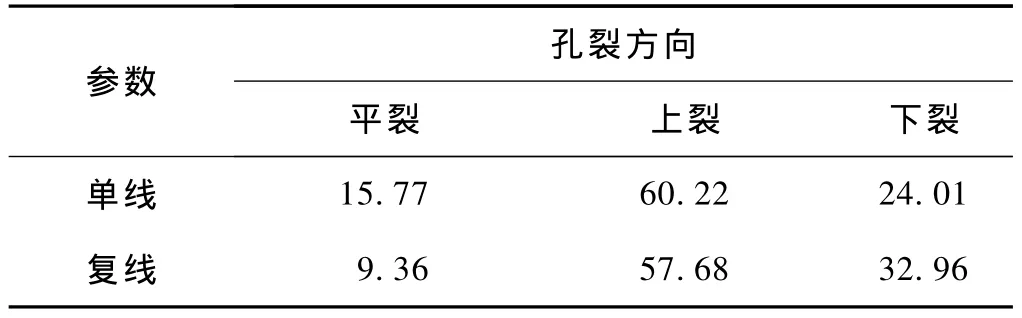

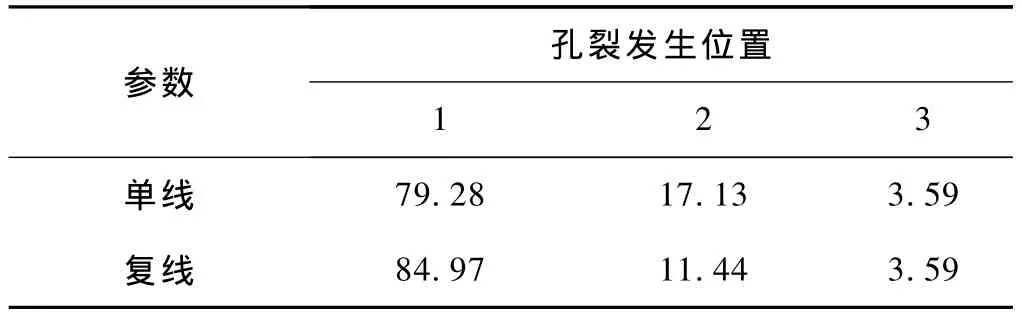

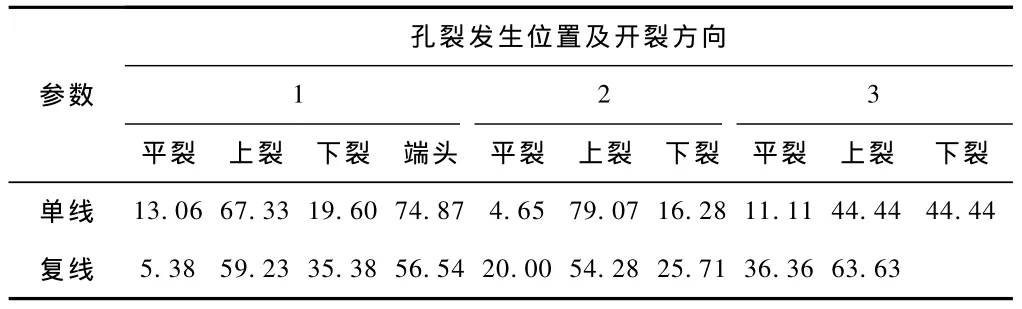

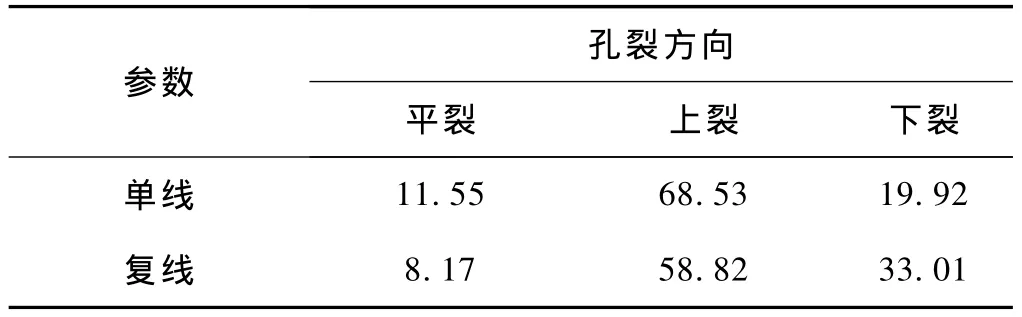

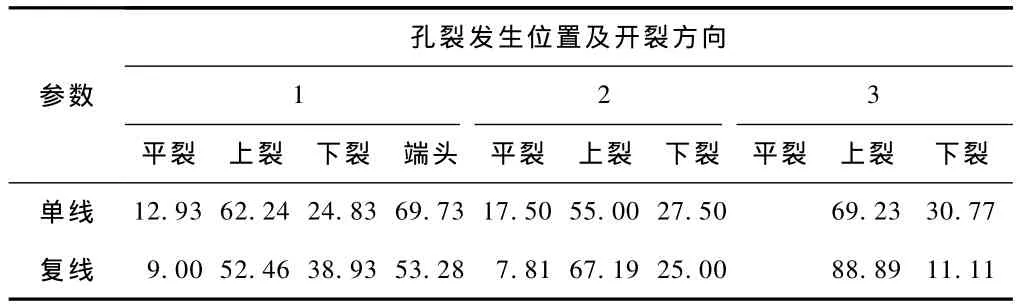

表1和表2分別為1995年、1996年上海局無縫及普通線路孔裂發生位置和方向的統計結果;表3~表11為上海局2000年—2002年單線及復線螺孔傷損發生位置、方向的統計結果;表12至表15為2000年—2002年單線及復線螺孔傷損發生位置、方向的統計平均值。

表1 1995年孔裂發生位置、孔裂方向及所占百分比(統計螺栓孔數量為258個)

表2 1996年孔裂發生位置、孔裂方向及所占百分比(統計螺栓孔數量為172個)

表3 2000年孔裂發生位置及所占百分比 %

表4 2000年各孔開裂方向所占百分比 %

表5 2000年孔裂發生方向及所占百分比 %

表6 2001年孔裂發生位置及所占百分比 %

表7 2001年各孔開裂方向所占百分比%

表8 2001年孔裂發生方向及所占百分比 %

表9 2002年孔裂發生位置及所占百分比 %

表10 2002年各孔開裂方向所占百分比%

表11 2002年孔裂發生方向及所占百分比 %

表12 孔裂發生位置及所占百分比的平均值(2000年—2002年) %

表13 各孔開裂方向所占百分比的平均值(2000年—2002年) %

表14 孔裂發生方向及所占百分比的平均值(2000年—2002年)%

表15 第一個螺孔裂紋開裂方向及所占百分比的平均值(2000年—2002年) %

從表1~表15可以看出,孔裂發生位置、方向及其各孔產生裂紋的百分比如下。1孔、2孔和3孔傷損所占百分比分別為83%、14%和3%;平裂、上裂和下裂所占百分比分別為11%、61%和28%;第一個螺孔裂紋開裂方向及所占百分比為平裂、上裂、下裂和向端頭方向開裂所占百分比分別為8%(復線)~14%(單線)、56%(復線)~63%(單線)、36%(復線)~23%(單線)和61%(復線)~74%(單線);軌端上裂+向2孔下裂和軌端下裂+向2孔上裂所占百分比分別為52%(復線)~59%(單線)和 39%(復線)~26%(單線)。

2 孔裂傷損原因

螺栓孔裂紋傷損主要是與鋼軌的冶金質量或螺栓孔的加工質量有關[2-3]。螺栓孔裂紋大量出現的原因,除鋼軌本身的制造質量外,主要是與線路接頭的受力狀態及線路接頭養護質量[3](包括接頭夾板)有關。

螺栓孔裂紋大部分萌生于與鋼軌縱向軸線成30°~50°夾角的第一螺栓孔內壁上,螺栓孔裂紋萌生與孔的內壁加工和冶金質量、接頭裝配狀態(螺栓扭力矩是否達到標準要求等)、線路運營狀況等多種因素有關,其裂紋可能在孔壁一處或多處發生;螺栓孔裂紋產生的時間隨機性較大,在鋼軌鋪設后的早期、中期或晚期都可能出現。

國外進行的螺孔測試表明,第一螺孔裂紋產生和發展受P1(高頻瞬時沖擊荷載)力和P2(低頻準靜態荷載)力共同影響[4],P1力為引起1孔向軌端上裂和向2孔方向下裂的力,P2力為引起1孔向軌端下裂和向2孔方向上裂的力,由于P1力是車輪對接頭沖擊產生的高頻力,發生在第一螺孔之前,而P2力是在P1力發生若干毫秒之后,車輪已通過螺栓孔范圍才發生的,并且,P1力在數值上大于P2力,因此,第一螺孔傷損發生比例高于其它螺孔,由P1力作用發生的第一螺孔向軌端上裂所占比例較高,這也預示第一螺孔向軌端開裂的比例較高。一般說來,單線鋼軌接頭受力較復線接頭大,因此,表13和表14中第一螺孔上裂高于下裂;軌端平裂是軌端存在冶金缺陷引起的,這種冶金缺陷在較高的沖擊力下容易誘發裂紋,故單線第一螺孔平裂比例高于復線;表15統計了第一個螺孔裂紋開裂方向及所占百分比,其中,向軌端上裂+向2孔下裂是由P1力作用下發生,向軌端下裂 +向2孔上裂是由P2力作用下發生,前者所占比例是后者的2倍,說明孔裂與受沖擊力作用密切相關。

螺栓孔裂紋的裂紋源通常位于螺栓孔邊角處,有時是位于螺栓孔孔壁的中間部位(軌腰中心成分偏析)處。起源于螺栓孔處的疲勞裂紋多數與鋼軌縱軸成30°~50°,疲勞裂紋的臨界尺寸通常為 10 mm左右,隨后裂紋開始快速擴展和其斷口具有脆性擴展形貌特征。裂紋可以擴展到軌底或軌頭,也可能擴展到軌頭下顎后改變方向呈水平裂紋,導致軌頭與軌腰分離。

螺栓孔裂紋萌生與孔的內壁加工和冶金質量、接頭裝配狀態(螺栓扭力矩是否達到標準要求等)、線路運營狀況等多種因素有關,其裂紋可能在孔壁一處或多處發生;螺栓孔裂紋產生的時間隨機性較大,在鋼軌鋪設后的早期、中期或晚期都可能出現。

鋼軌軌腰在鉆螺栓孔后強度被削弱,螺栓孔周圍產生較高的局部應力,在列車載荷的沖擊力作用下有可能形成疲勞裂紋。如果接頭養護不良、螺栓孔邊角未倒棱、螺栓孔周邊存在局部冶金缺陷、螺栓孔銹蝕、軌端或螺栓孔周邊的打字標記造成的應力集中和接頭夾板螺栓扭距不夠或松動等,在列車載荷的作用下都會加速螺栓孔裂紋的形成。當軌腰中心線嚴重成分偏析時,會導致在孔壁中心線部位形成裂紋源。

3 孔裂傷損應對措施

孔裂傷損與鋼軌制造、使用、維修養護有關,應對鋼軌孔裂傷損主要從鋼軌冶金質量、制造質量、使用和維修養護出發。提高鋼軌生產質量,嚴格控制合金元素含量,避免產生化學成分偏析,消除或延遲孔裂萌生。加強工廠生產孔軌檢測。檢測螺栓孔邊角倒棱情況,符合有關鋼軌螺孔加工技術標準。在普通線路上,在接頭處及其附近保證鋼軌平順性達到標準要求,減少沖擊。在線路上插入短軌等鉆孔,必須進行倒棱并符合要求。加強鋼軌接頭處養護維修,保證螺栓扭力矩達到標準要求。在鋼軌生產和插入短軌等鉆孔時,避免在打字標記處鉆孔,防止螺栓孔周邊的打字標記造成應力集中。加強線路孔軌探傷,發現裂紋立即按規則處理。

綜上所述,控制孔裂傷損主要措施應控制冶金質量、加工質量、加強養護維修,使接頭平順,減少接頭沖擊力。

[1]田常海,龔佩毅,馬子河.在役鋼軌發生傷損的規律及減少傷損對策[J].中國鐵路,2005(7):54-56.

[2]盧觀健,楊克.鋼軌傷損的形態特征及其失效機理[J].鐵道學報,1996,18(3):120-124.

[3]吳慶記.重型鋼軌軌端裂紋失效機制探討[J].蘭州鐵道學院學報,1999,18(1):55-60.

[4]顏秉善,王其昌.鋼軌力學與鋼軌傷損[M].成都:西南交通大學出版社,1989.