船體結構損壞事故案例分析

趙耕賢,詹志鵠

(1.708研究所,上海 200011;2.中國船級社上海規范研究所,上海 200135)

0 前 言

進入 21世紀以來,世界經濟的高速發展給造船業帶來千載難逢的發展機遇,造船技術與設計手段得到了迅速地更新,各項技術指標得到了進一步的提高,使新船型不斷涌現。當前,在大力發展造船業的同時,要把提高產品質量作為一項非常重要的工作。因為船體結構損壞事故時有發生,據統計:來自集裝箱船、散貨船、大型油船、RO/RO(滾裝船)以及海洋工程的船舶結構損壞事故,大約分別為23%、31%、23%、15.4%、7.6%。對財產、生命、環境都將構成嚴重的威脅。從本文列出的一些結構損壞的典型案例來看,并不是船體的整體強度出了問題,而是由于局部構件的損壞,引發的事故,有的事故還是比較嚴重的。究其原因是有設計、建造、使用等多方面的問題。

1 典型案例與評述

1.1 集裝箱船

1.1.1 4100TEU(國際標準箱單位)集裝箱船

有6艘該型船在海上航行3個月以后,發現在第二貨艙的艙口圍板、甲板、內殼縱艙壁發生裂縫,事故是首先從主甲板的焊縫處開始撕裂,進而擴展到上部的艙口圍板和下部的內殼縱艙壁。其原因是:艙口圍板端部處理不當。另外,主甲板焊縫位置不當(剛好處于艙口圍板折角處,又恰恰是主甲板的高強度鋼與低碳鋼交界處),而且板厚過渡不合理所致。集裝箱腳平臺處也有多處裂縫。

1.1.2 5668TEU集裝箱船

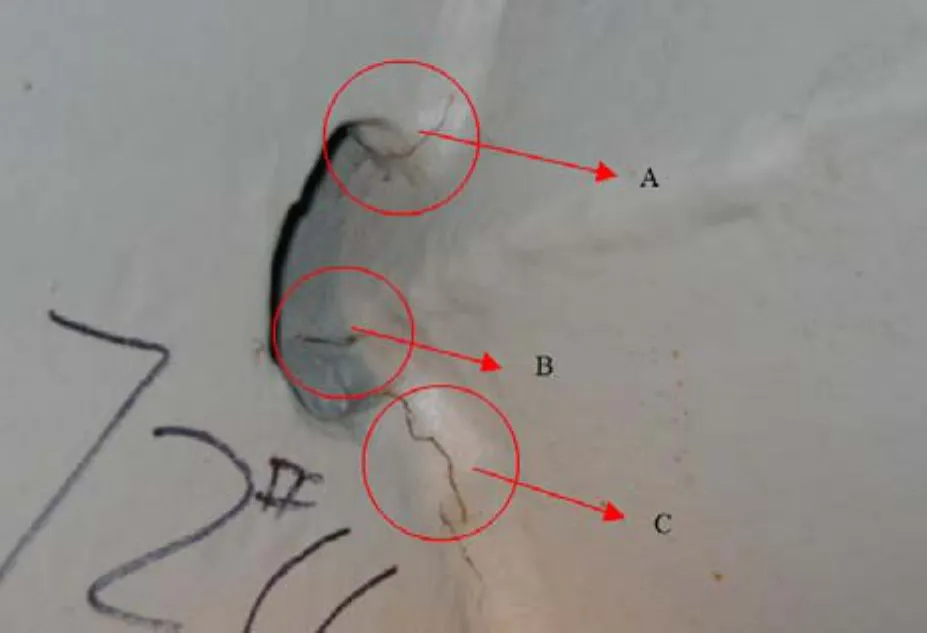

在印度洋航行時,發現淡水艙無水。回到港口后,發現:淡水艙的水,全部漏入集裝箱貨艙。內殼縱艙壁兩根縱骨發生斷裂(圖1),縱艙壁上撕開一條1.2m長的裂縫。其原因是:高應力部位縱骨的跨距過大,縱骨強度不足,導致縱艙壁板格失穩所致。

圖1 Fr.50-68范圍內的縱壁板上縱骨裂紋

1.1.3 500TEU集裝箱船

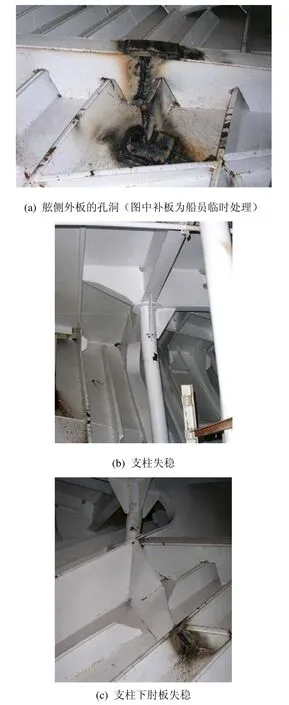

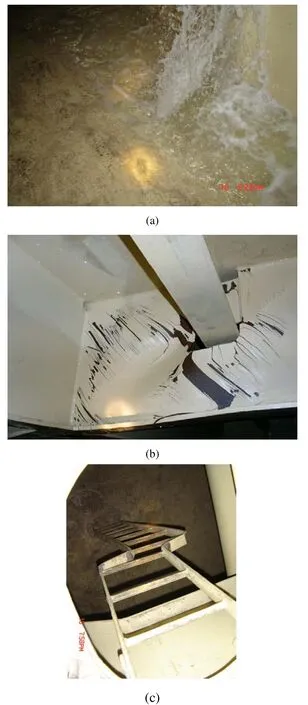

在海上航行約10年后,首部舷側外板(首樓甲板與上甲板之間)被海水長期沖擊后,產生孔洞,造成海水進艙;內部多根舷側肋骨發生扭曲;舷側縱桁斷裂;艙內支柱及其支柱下肘板明顯失穩(圖2)。其原因:未考慮海水沖擊壓力和上浪壓力,甲板與外板板架強度明顯不足所致。

圖2 500TEU集裝箱船損壞部位

1.2 散貨船

1.2.1 17.5萬t散貨船

雷達桅處發生劇烈振動。雷達桅的高度為12.5m,根部長為2.4m,開襠800mm,前面的圓弧半徑為400mm。其原因是:結構加強未到位;而且加強材剛度不足(羅經平臺的橫梁僅為L125mm×75mm×7mm,加強材僅為L250mm×90mm×12mm/15mm)。

1.2.2 超大型礦砂船

由VLCC(超大型油船)改裝為VLOC(超大型礦砂船),在海上做強度試驗時(壓水才17 m),就發生爆炸聲。停車檢查,發現內殼縱艙壁有裂縫。設計人員認為:內殼縱艙壁與內底之間的通斷沒處理好,續將內底通過內殼縱艙壁。重新試驗時,反而在內底板內產生了裂縫。

1.2.3 70000dwt(載重噸)散貨船

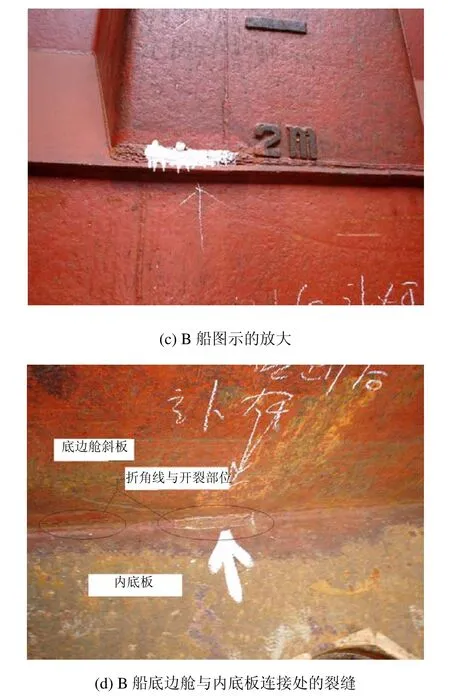

運營5年的船發現多艘船的槽型艙壁與下壁墩、底邊艙與內底板的連接處產生裂縫,造成壓載水漏入貨艙(圖3),運營5年的船發現舷側縱骨斷裂(圖4)。其原因是:縱骨剛度不足;焊縫疲勞所致。

圖3 70000dwt散貨船的損壞部位1

圖4 70000dwt散貨船的損壞部位2

1.3 油船

1.3.1 159000dwt油船

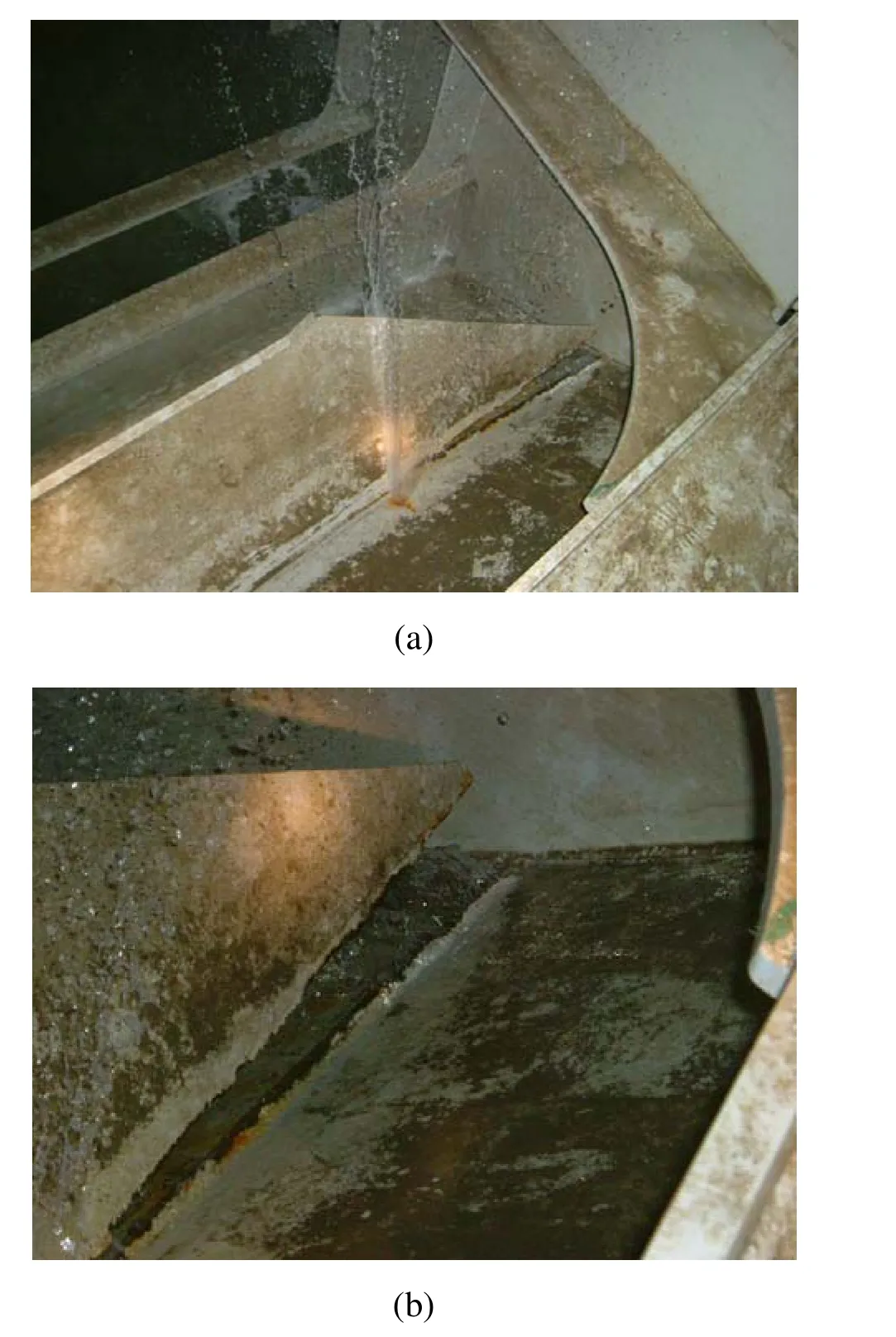

在海上航行過程中,發現海水進艙。進塢檢查:底縱骨端部撕裂,后擴展到船底外板的撕裂(圖5)。其原因是:底縱骨端部處理不當。159000dwt油船(2004年交船,投入運營才3個月)內殼縱骨在內殼折角處焊縫開裂(圖6)。營運5年后,在2009年發現艙壁水平桁的趾端裂紋(圖7)。

圖5 159000dwt油船底縱骨及外底板撕裂

圖6 159000dwt油船內殼縱骨在內殼折角處焊縫開裂

1.3.2 110000dwt油船

船廠在進行船艙密性試驗時,造成甲板開裂(圖8)。試驗操作程序有誤。

1.3.3 49000dwt油船

圖7 159000dwt油船艙壁水平桁趾端裂紋

圖8 110000dwt油船損壞部位

交船后第2個航次,壓載艙油氣報警。發現:內底板上產生400mm裂縫。裂縫起始于靠近槽型艙壁下壁墩肋板處,呈 45°方向向后擴展,到原吊耳下加強肘板處終止(圖9),造成30t成品油漏入底部壓載水艙。其原因是:底部分段合攏時,吊耳位置安裝錯位,內底板內積聚新的剪力,在外力作用下釋放所致。

圖9 49000dwt油船損壞部位

1.4 RO/RO船

1.4.1 4950車RO/RO船

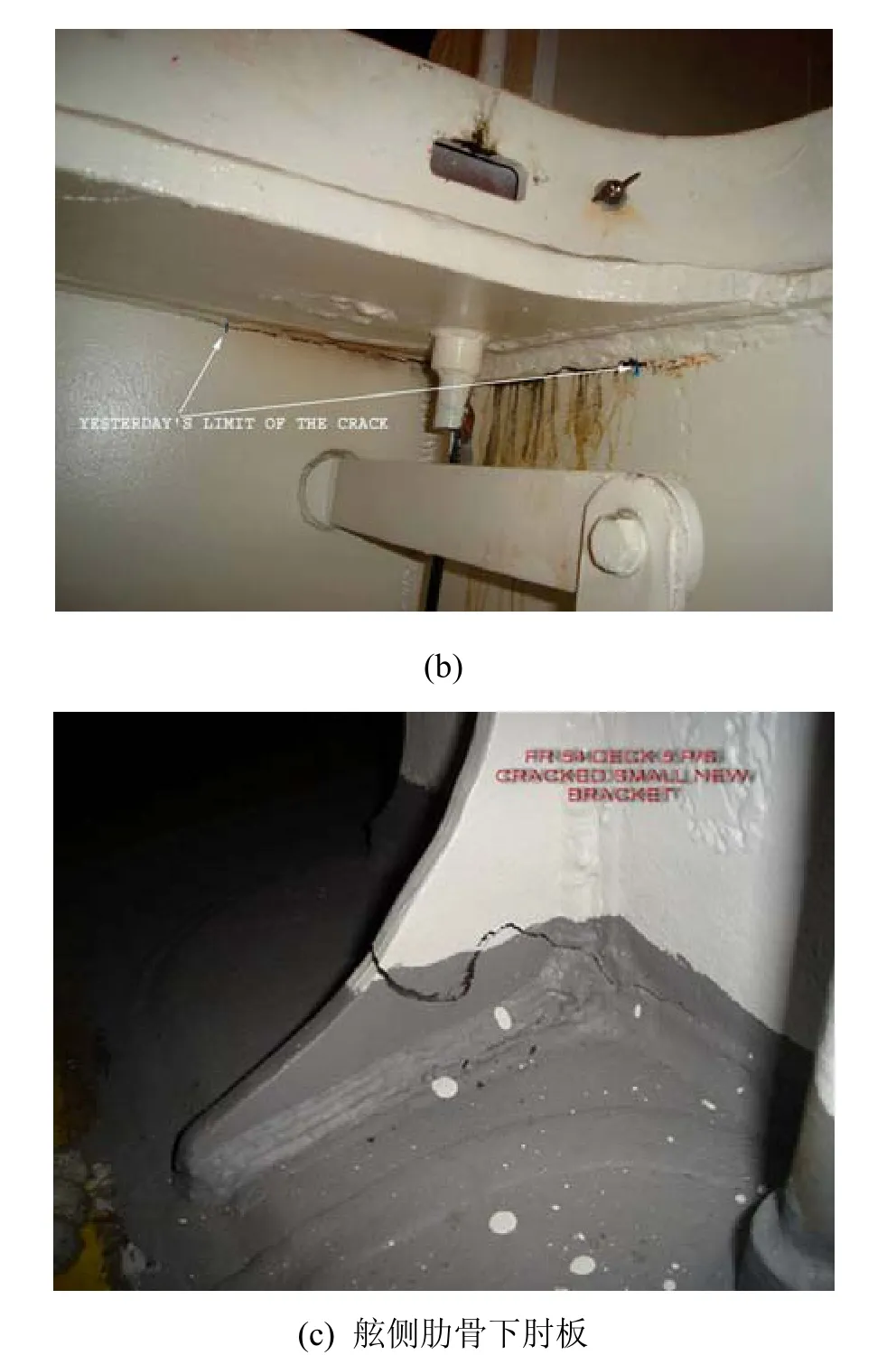

車輛甲板主甲板上的橫向防歪斜加強結構處下肘板產生裂縫(圖 10)。其原因是:橫向防歪斜加強結構的肘板抗剪剛度不足所致。

圖10 4950車RO/RO船加強結構下肘板裂縫

2 建 議

限于篇幅,本文對船舶被撞壞和海洋工程中的損壞事故未作介紹,如6000車RO/RO船靠尾跳板的右側殼板及部分尾跳板在江內被撞壞;也有在靠碼頭時擦傷船底板、單點YOKE系統損壞、輸油管爆裂、撞在沉船上等。

從上述事故分析處理中,提出如下建議:

1)加強建造過程中的質量管理,應該有序地進行,特別是重要部位的焊接及其焊縫檢查。

2)理解并掌握船級社規范的要求,謹慎處理結構節點的設計。

3)有限元技術是結構設計的強有力的工具,但仍有進一步完善與發展的空間。

4)如何將有限元分析結果,有效地應用于實際產品,尚應融入專家們的寶貴設計經驗。

5)加強船級社的審圖工作,特別是駐廠人員的現場驗收。

3 致 謝

本文中的案例,完全得益于國內一些航運公司與船級社之邀,在此一并表示感謝。