糖廠多效蒸發系統的機理建模與仿真

潘冬喜 何小陽

1 引言

蒸發是重要的化工單元操作。蒸發過程中由于溶劑氣化需要大量的潛熱,能耗較高,同時產生大量的二次蒸汽,這些二次蒸汽具有較高的溫度,可作為熱源供其它部門使用。工業生產中一般采用多效蒸發以達到降低能耗、提高蒸汽的利用率的目的[1]。建立有效的多效蒸發系統模型,既能減小能量的損耗,又能為末效料液出口濃度的穩定控制提供參考依據,對下一個工段的穩定生產有較高的指導意義。

實際的多效蒸發操作過程具有大滯后、強耦合、非線性等特點[2],因此對該系統的建模與控制具有較大的難度。隨著科學技術的發展與研究的深入,特別是計算機處理大規模數據的能力不斷提高,多效蒸發過程建模的方法也相應增多。目前國內對蔗糖生產中蒸發工段建立的模型主要是靜態機理模型與黑箱模型。郭曉潔[3]根據物料守恒、熱平衡與相平衡方程建立了糖廠五效蒸發系統的靜態機理模型并利用計算機編程模擬。梁海葵[4]建立了基于BP神經網絡的糖廠五效蒸發系統的黑箱模型,仿真結果表明該模型逼近效果良好。然而黑箱模型的泛化能力有限,會產生較大的誤差。靜態模型要求各效抽汁汽量為已知量,但是目前國內大部分糖廠都無法提供相應數據,而且靜態機理模型也滿足不了工廠實時監測的需要。

動態機理模型可以有效地解決這些問題。機理建模是按照系統運動的機理和規律建立數學模型。該類模型不但給出系統輸入輸出變量之間的關系,而且還能給出系統狀態變量與輸入、輸出變量之間的關系。用機理建模方法,必然要對系統作深入的分析研究,尤其對于比較復雜的系統,運用該方法建模可得到系統的詳細描述,且模型物理意義明了、準確度高、適應性強。本文針對糖廠五效蒸發系統,介紹其動態機理模型的建立方法。

2 糖廠蒸發系統工作原理

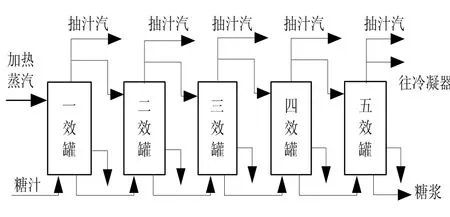

糖廠一般采用五效蒸發系統,其流程如圖1所示。

圖1 糖廠五效蒸發系統流程示意圖

在蒸發過程中,糖汁從加熱蒸汽中吸熱,并不斷沸騰使水分汽化。蒸發產生的二次蒸汽稱為汁汽。為了多次利用蒸汽,將第一效罐產生的汁汽引入第二效罐作為加熱蒸汽,第二效罐產生的汁汽又進入第三效罐作為加熱蒸汽,依次類推。最后一效蒸發罐的汁汽進入水噴射冷凝器。為降低能耗,一般從第一效與第二效中抽去一部分汁汽用于煮糖、清汁加熱等[5]。

3 蒸發系統的動態機理模型

針對糖廠蒸發過程這樣一個非線性系統,在建模之前,有必要設定一些假設條件[6]:

(1).加熱蒸汽為飽和水蒸汽;

(2).蒸發器中的物料與二次蒸汽處于平衡狀態;

(3).忽略管路阻力造成的溫度損失;

(4).各效蒸發罐中的料液質量不隨時間變化。

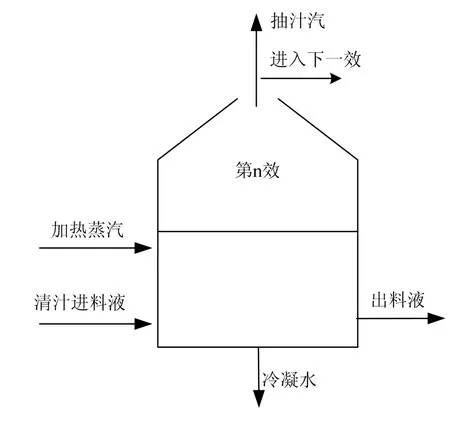

首先取五效蒸發罐中的任一個蒸發罐作為分析對象:單個蒸發罐模型示意圖如圖2所示。

圖2 單個蒸發罐模型示意圖

就單個蒸發罐而言,輸入變量有進罐料液的流量與溫度、錘度、加熱蒸汽溫度,輸出變量為二次蒸汽流量、冷凝水流量、出罐料液錘度。根據以上假設與蒸發過程的物料平衡、能量守恒定律可以得出以下平衡方程[7]:

式中:m——料液質量;t——時間;f——料液流量;F——水蒸氣流量;x——料液中水的質量分數;

下標字母代表意義:

i——進入各效蒸發罐的變量;o——從各效蒸發罐出來的變量;w——表示飽和水蒸氣;n——效的序數;n=1,2,3,4,5。

根據熱交換原理可得:

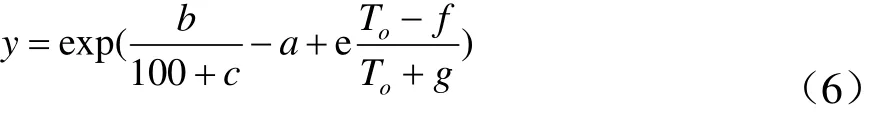

根據Kadlec[8]和Genotelle[9]所提出的關于溶液中水的摩爾組分與溫度的關系式:

式中:y——溶液中水的摩爾組分;

將(4)、(5)、(6)式代入(1)、(2)、(3)式,通過數學推導可得到該蒸發系統的數學模型:

式中:B——清汁錘度。

根據料液在多效蒸發系統中的流向可知:

4 仿真研究及分析

該模型由以上(7)至(12)式的微分方程組構成,本文擬用四階龍格庫塔公式解該方程組,并編寫程序求解,最后在Mat lab上完成仿真。

仿真所需數據來自廣西海棠東亞糖業有限公司提供的2010年3月份的生產數據與蒸發裝置相關參數。現場采集到的數據主要有各效溫度、各效蒸汽壓力、一效流量、末效流量、末效錘度、清汁錘度。

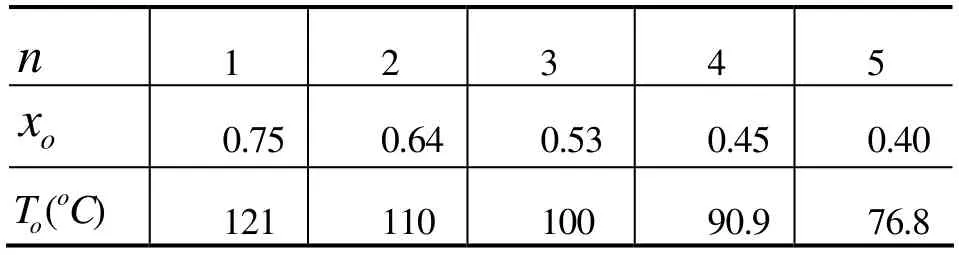

其中x∈(0,1), gfedcba ,,,,,, 是常值參數,根據各效的蒸汽壓力、清汁錘度、各效溫度等數據估計而得。系統仿真所需初值如表1所示。

表1 溫度與水的質量分數的初值

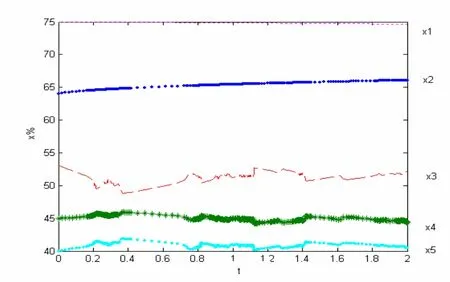

根據以上數據進行仿真可得圖3:

圖3 蒸發系統中各效清汁中水的質量分數

由圖3可知,各效清汁中水的質量分數波動不大,基本符合糖廠蒸發過程的實際工況下采集的數據。模型輸出末效錘度在60BX左右,達到了糖廠對末效糖汁錘度指標要求,也符合糖廠蒸發車間末效糖汁濃度波動范圍。

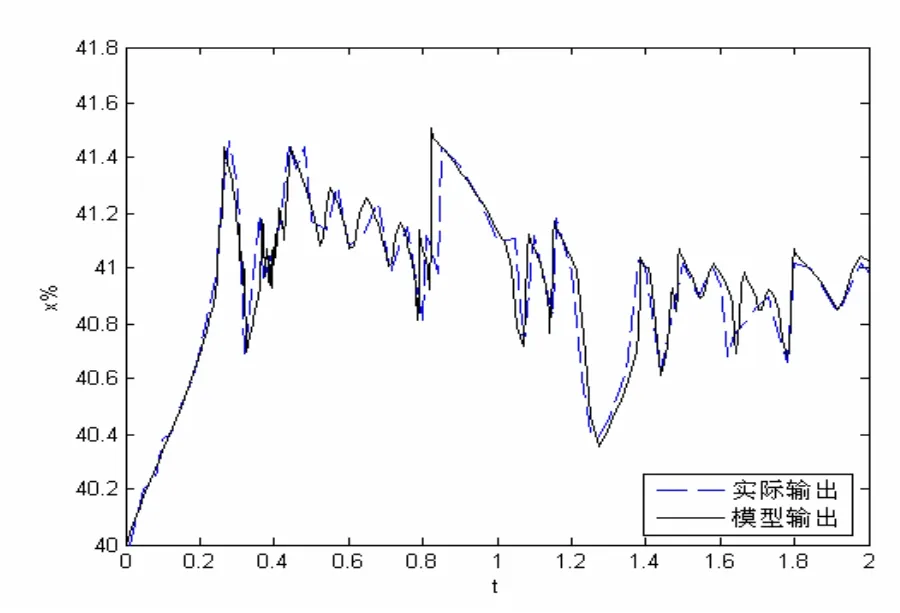

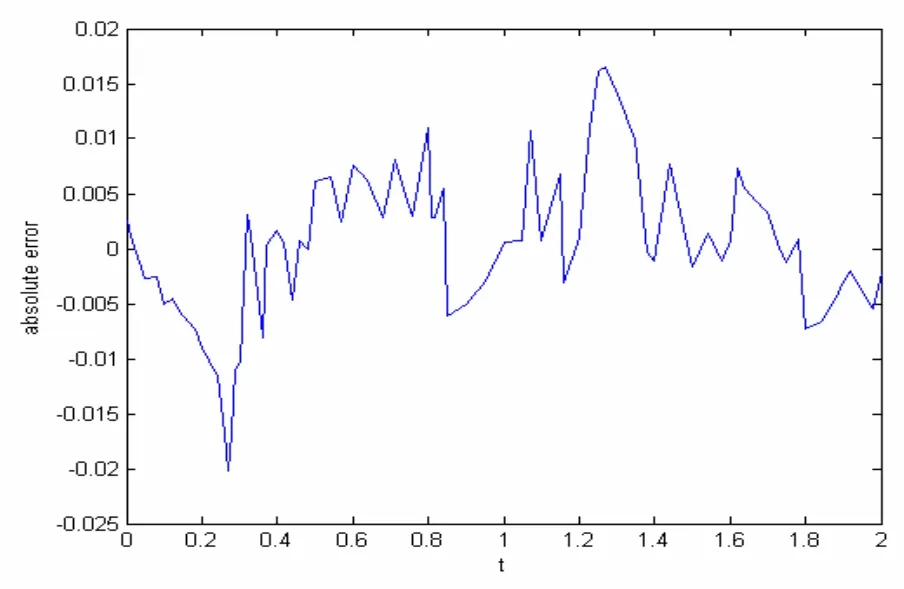

圖4為實際輸出與模型輸出的比較,圖5為模型絕對誤差。為由圖4與圖5可知,模型輸出與實際輸出基本吻合,偏差較小。模型均方根誤差為 0.054,其絕對誤差在±0.02內,達到了辨識的要求。

5 結論

本文研究了糖廠蒸發系統的機理結構,以單個蒸發罐為研究著手點,根據物料守恒與能量守恒建立了五效蒸發系統的動態機理模型,并對其進行了仿真,結果表明該模型具有較高的辨識精度,適合運用于糖廠的蒸發系統。

圖4 實際輸出與模型輸出比較

圖5 模型絕對誤差

[1] 譚天恩,李偉.過程工程原理[M].北京:化學工業出版社,2004

[2] Durmus Kaya,H. Ibrahim Sarac.Mathematical modeling of multiple-effect evaporators and energy economy[J].Energy 2007,32:1536–1542.

[3] 郭曉潔,包桂蓮.糖廠蒸發系統分析型模型建立和計算機程序設計[J].中國甜菜糖業,1998,47(10):30-40.

[4] 梁海葵.糖廠蒸發工段的建模與控制[D].廣西:廣西大學,2008.

[5] 陳維鈞,許斯欣.糖汁加熱與蒸發[M].北京:中國輕工業出版社,2000.

[6] V. Miranda,R. Simpson. Modeling and simulation of an industial multiple effect evaporator: tomato concentrate[J].Journal of Food Engineering,2005,66:203-210.

[7] C.Cadet, Y.Toure, G.Gilles.J.P.Chabriat. Knowledge modeling and nonlinear Predietive control of evaporators in cane sugar Produetion Plants[J].Journal of Food Engineering, 1999,40:59-70.

[8] Kadlec, P, Bretschneider, R., & Dandar, A..La mesure et lecalcul des propri_et_es physiques des solutions sucrees[J].La Sucrerie Belge,1981,9 :45-53, 100.

[9] Genotelle, J. Etude des tables relatives _a la vapeur d'eauformulation math_ematique et utilisation pratique[J].Sucrerie Franc?aise,1980,3 :357-365.