煤粉鍋爐氮氧化物排放影響因素的數值模擬

夏小霞,王志奇, ,徐順生

(1. 湘潭大學 機械工程學院,湖南 湘潭,411105;2. 中南大學 能源科學與工程學院,湖南 長沙,410083)

目前,氮氧化物的排放問題越來越引起社會的重視。煤粉燃燒是氮氧化物排放的主要來源,而我國的產煤主要用于火力發電。據統計,2005年我國發電用煤約占總產煤量的 53.6%[1]。火電廠中,除大型煤粉鍋爐外,我國還運行著大量的中小型燃煤鍋爐。2005年,我國中小型煤粉鍋爐的燃煤量約占鍋爐總消耗量的 25%[2]。這些鍋爐一般不考慮排煙脫硝,從而造成NOx排放濃度高、控制困難。因此,降低中小型煤粉鍋爐的NOx排放對緩解我國日益嚴峻的環境問題具有重要意義。為降低煤粉鍋爐NOx排放量,近年來,國內外學者從分級燃燒、煤粉再燃及三次風優化等方面對爐內NOx的生成情況進行了模擬研究,并提出一些改進措施[3-7]。然而,這些研究工作主要針對大型燃煤鍋爐,難以在中小型燃煤鍋爐中推廣應用。目前,關于降低中小型煤粉鍋爐NOx排放的報道較少。本文作者以一臺35 t/h的煤粉鍋爐為研究對象,運用CFD方法針重點研究鍋爐配風方式、過量空氣系數及煤粉粒徑對NOx排放的影響,為降低中小型燃煤鍋爐的NOx排放提供理論依據。

1 物理模型

1.1 研究對象及操作參數

以1臺35 t/h的燃煤鍋爐為研究對象。爐膛橫截面面積為4 200 mm×4 200 mm,燃燒設備為四角布置切向燃燒,在爐膛內形成直徑為400 mm的假想切圓。燃燒器由2層一次風噴口、3層二次風噴口、1層三次風噴口組成,燃燒器的布置如圖1所示。鍋爐燃用的是揮發分較高的煙煤,其平均粒徑為90 μm,煤的工業分析及元素分析結果如表1所示。

1.2 網格劃分

網格是數值計算的基礎,網格質量直接影響數值解的計算精度。在對鍋爐進行網格劃分時,需要重視計算時產生的偽擴散問題。二維流動時,偽擴散系數的表示式為[8]:

式中:Δx和Δy分別表征網格x方向和y方向的長度;ρ為流體密度;U為合速度;θ為合速度與網格線方向之間的夾角。從式(1)可知:當流動方向與網格線方向夾角為45°時,偽擴散最大;當流動和網格線成 1條直線時,偽擴散最小。

當采用Paving方法對燃燒器部分的爐膛橫截面劃分網格時,能降低偽擴散對計算準確性的影響[9]。在生成爐膛橫截面網格后,再將網格沿著高度方向延伸,生成體網格。鍋爐橫斷面及整體網格劃分如圖2所示,網格數約為25萬。從圖2可以看出:Paving方法生成的輻射狀網格線與四角射流的氣流軌跡基本平行,減小了網格線與流線的夾角,有助于降低偽擴散。

圖1 鍋爐結構及燃燒器布置(單位: mm)Fig.1 Sketch of boiler and burners

表1 煤的元素分析及工業分析Table 1 Fuel elemental and industrial analysis

圖2 鍋爐網格劃分Fig.2 Mesh of boiler

2 數學模型及邊界條件

2.1 數學模型

采用三維穩態和Simple算法進行模擬計算。將氣相作為連續相介質,采用標準k-ε湍流模型模擬氣相湍流,用混合分數-概率密度函數模擬氣相燃燒,用P-1輻射模型對空間的輻射傳熱進行模擬[10-11]。將煤粉顆粒看作離散相物質,顆粒相采用拉格朗日顆粒軌道模型,顆粒直徑分布遵循Rosin Rammler分布。采用單步反應模型模擬揮發分的析出,煤粉顆粒的表面燃燒采用動力/擴散反應速率模型模擬[12-14]。

鍋爐內三維氣相流動、能量平衡的控制方程可寫成如下統一形式:

式中:Γφ為擴散系數;Sφ為氣相引起的源項;Sp為固體顆粒引起的源項;φ為通量,分別代表速度u,v和w以及湍流動能k、湍動能耗散率ε、時均混合分數、混合分數脈動均方值g、焓h和i組分的質量分數Yi。當φ=1時,式(2)即為連續性方程。

采用單步反應模型來模擬揮發分的析出,該模型假設揮發分析出速率與顆粒中保持的揮發分含量呈一

次冪的關系,可用下式表示:

式中:mp為煤粉顆粒質量,kg;fv0為煤粉顆粒初始揮發分的質量分數;mp0為煤粉顆粒的初始質量,kg;K為反應速率常數;A1為指前因子,A1=492 000;E為活化能,E=7.4×107kJ/mol。

NOx的生成機理有3種:熱力型NOx,快速型NOx和燃料型NOx。一般地,在煤粉燃燒爐內生成的快速型NOx的量很少,可以忽略不計。熱力NOx可根據廣義的Zeldovich機理計算[15],NO的變化率為:

式中:Mi為i種組分的物質的量;Yi為 i種組分的質量分數;k1為反應常數,為 1.8×108e38370/T;x(NO)為NO的摩爾分數;x(O)為氧原子的摩爾分數;1ρ為NO的密度,kg/m-3。

燃料型NOx生成機理如圖3所示。熱解中間產物為HCN,揮發分中的氮首先轉化為HCN,HCN可以被O2氧化成NO,也可以被NO還原為N2;焦炭中的氮直接轉化為NO[16]。NOx采用后處理方法,用 PDF模型求解湍流下NOx的生成特性,即在整個爐膛流動、傳熱和燃燒過程計算出收斂結果后再進行計算。

2.2 邊界條件

2.2.1 入口條件

對于連續相,其入口邊界條件為燃燒器各層噴口的速度和溫度,各層噴口的操作參數如表2所示。對于離散相,煤粉顆粒由一次風噴口噴入爐膛,假定噴口處顆粒的速度和溫度與一次風的一致。

2.2.2 出口條件

假定出口平面的流動為充分發展流,即所有變量在流動方向上的梯度為0。

2.2.3 壁面邊界條件

對于氣相,將爐膛壁面處理為無滑移和無質量滲透條件,對近壁面區域采用標準壁面函數處理。對于煤粉顆粒,假定顆粒與壁面之間為彈性碰撞。

3 計算結果及分析

3.1配風方式對NOx排放的影響

表3列出了不同工況下的配風方式,其中:工況Ⅰ為設計工況,采用均勻型的配風方式。在不同工況下,煤粉鍋爐內不同截面的平均溫度、O2濃度、CO濃度及NOx濃度隨高度的變化情況如圖4~7所示。

從圖4可以看出:在不同配風方式下,截面平均溫度隨爐膛高度的變化規律基本相同。沿爐膛高度方向,當一次風和煤粉噴入時(y=1.2 m),爐內的溫度迅速增高。隨著燃盡風的噴入,煤粉得到充分燃燒,爐膛的溫度進一步升高,截面平均最高溫度出現在中二次風噴口處(y=1.9 m)。隨著爐膛高度的升高,燃燒逐漸減弱,同時,由于水冷壁的吸熱,爐膛溫度逐漸降低。配風方式對爐內溫度有一定影響。幾種方式中,均勻型送風的截面平均溫度最高,最高平均溫度為1 645 K;束腰送風及倒塔型送風的最高截面平均溫度分別為1 542 K和1 582 K。此外,三次風率也會對爐內溫度造成一定影響。當三次風率增加時,爐膛內的截面最高平均溫度有所降低。工況Ⅳ和工況Ⅴ對應的最高平均溫度分別為1 532 K和1 563 K。

圖4 截面平均溫度隨爐膛高度的變化Fig.4 Average temperature on different sections along height of boiler

圖5 截面平均O2摩爾分數隨爐膛高度的變化Fig.5 Average O2 mole fraction on different sections along height of boiler

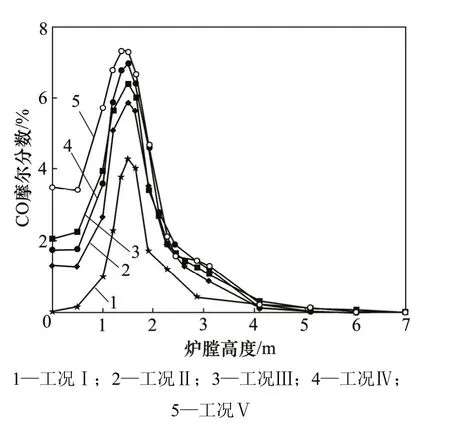

圖6 截面平均CO摩爾分數隨爐膛高度的變化Fig.6 Average CO mole fraction on different sections along height of boiler

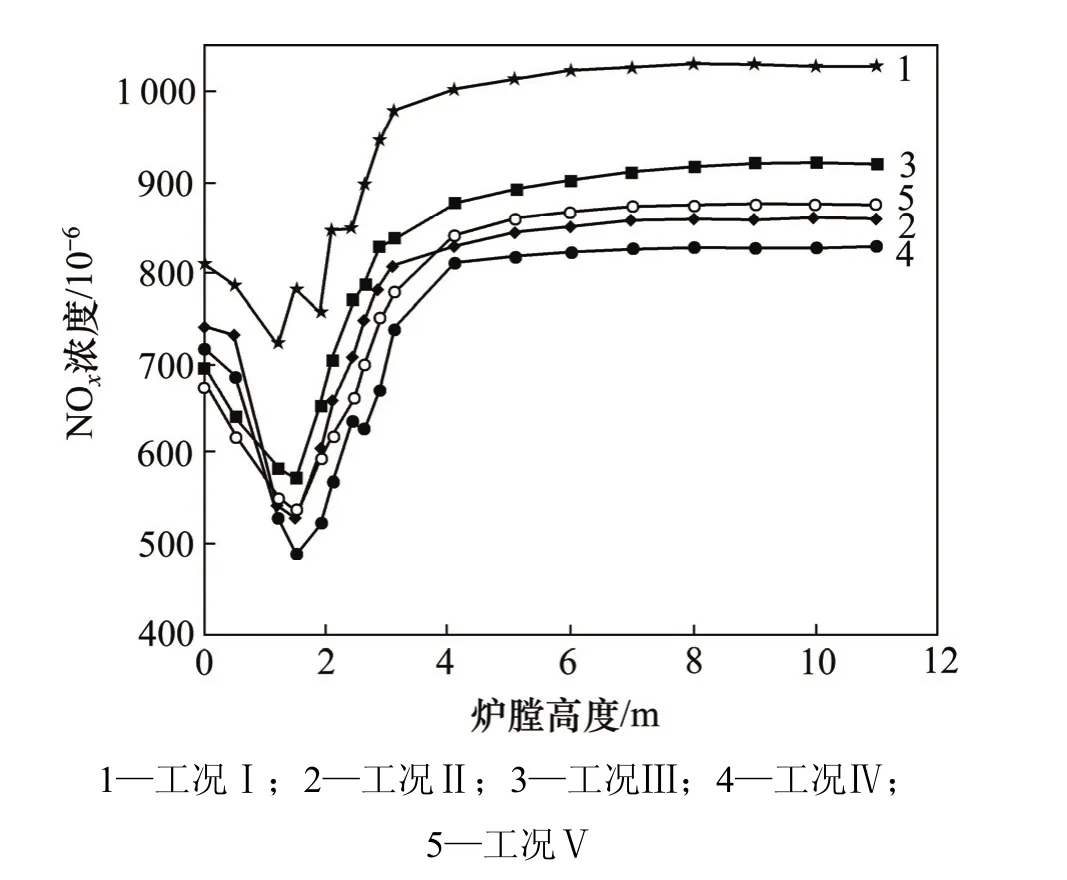

圖7 截面平均NOx濃度隨爐膛高度的變化Fig.7 Average NOx concentration on different sections along height of boiler

從圖5可以看出:沿爐膛高度方向,爐內各截面的平均O2濃度明顯出現了2個峰值,一個位于下二次風截面(y=1.0 m),另一個位于上二次風截面(y=2.27 m)。在一次風噴入的區域,由于煤粉燃燒消耗了大量的氧氣,因此,出現一個低氧區。在這5種工況中,工況Ⅰ的氧氣濃度最高,因此,煤粉燃燒充分,爐膛溫度高。在燃燒器區域,由于送入的中二次風率較少,束腰型送風的氧氣濃度低于倒塔型送風的氧氣濃度。

從圖6可以看出:CO濃度沿高度方向出現1個明顯的峰值,峰值位于上一次風噴口處的低氧區(y=1.5 m)。在主燃燒區域,工況Ⅰ的CO濃度最低,而其他幾種工況下的CO濃度都比較高;隨著三次風率的增加,不同送風方式下的最高CO濃度有所增大。

從圖7可以看出:NOx的低濃度區位于燃燒器區域(y=1.5 m)。這主要是由于該區域O2濃度低,CO濃度高,形成了還原性氣氛,抑制了燃料型NOx的生成。而隨著燃盡風的噴入,爐內的O2含量迅速增加,NOx濃度也迅速增加。其原因可能是溫度急劇升高,高溫促進熱力型NOx的生成。在采用均勻送風的設計工況下,爐膛出口處的NOx濃度為1 017.8×10-6,這與文獻[17]中的結果一致。對于工況Ⅱ和工況Ⅲ,出口截面的平均NOx濃度分別為858.8×10-6和906.1×10-6。可以看出:配風方式對 NOx排放濃度有較大影響。3種送風方式中,均勻型送風生成的NOx濃度最高,這與O2含量高是對應的,倒塔型送風次之,而束腰型送風最低;與均勻型送風相比,束腰型送風的NOx排放濃度可降低15.6%。

當三次風率從20%增加到25%時,工況Ⅳ和工況Ⅴ對應的NOx濃度分別為808.5×10-6和864.4×10-6,鍋爐的NOx排放進一步降低。這主要是由于三次風率增加時,膛燃燒溫度降低,減少了熱力型NOx的生成;同時,燃燒器區域的O2濃度降低,降低了燃料型NOx的生成。相比均勻型配風方式(工況Ⅰ),倒塔型(工況Ⅴ)和束腰型配風方式(工況Ⅳ)的NOx排放濃度分別降低了15.1%和20.5%。

3.2 煤粉粒徑對NOx排放的影響

鍋爐出口NOx濃度隨煤粉粒徑的變化規律如圖8所示。

從圖8可以看出:煤粉粒徑對生成的NOx濃度有較大的影響。隨著煤粉粒徑的減小,鍋爐NOx的排放濃度明顯降低。當煤粉粒徑從130 μm減小到50 μm時,NOx的排放濃度從1.12×10-3降低至0.87×10-3,降低了22.3%。相比設計工況所采用的90 μm煤粉,當粒徑降低至 50 μm 時,NOx的排放濃度可降低14.3%。這主要是由于隨著煤粉顆粒的細化,其燃燒速率提高,O2的消耗加速,使顆粒表面附近的氧氣分壓力迅速降低,有效抑制了燃料型NOx的生成。另一方面,燃燒速率提高增加了揮發分的析出量,使單位質量焦炭參與化學反應的比表面積增大,NO與焦炭間的還原過程增強。

圖8 NOx排放與煤粉粒徑的關系Fig.8 Effects of particle size on NOx emissions

3.3 過量空氣系數對NOx排放的影響

采用不同過量空氣系數時,鍋爐出口處的NOx濃度及CO濃度如圖9所示。

圖9 出口截面平均NOx及CO濃度隨過量空氣系數變化情況Fig.9 Average NOx and CO concentration at outlet versus excess air rate

從圖9可以看出:過量空氣系數對NOx的生成產生了明顯的影響;隨著過量空氣系數的減小,爐膛出口處的NOx濃度明顯減小;當α=1.2時,出口處NOx的濃度為 1.02×10-3;當α=0.8時,NOx的濃度為0.71×10-3,降低了30.4%。此外,當過量空氣系數降低時,爐膛出口處的CO濃度逐漸增大,不完全燃燒損失增大,將降低鍋爐的燃燒效率。合適的過量空氣系數可取1.1。此時,NOx濃度為0.96×10-3,比設計工況(α=1.2時)降低了5.8%。

4 結論

(1) 配風方式對 NOx生成有較大影響。3種配風方式中,束腰型配風方式爐內溫度和生成的NOx濃度最小,倒塔型配風方式次之,而均勻型配風方式生成的NOx濃度最大。與均勻型配風方式相比,束腰型配風方式可有效減小NOx排放濃度。

(2) 適當增大三次風的送風比例能降低 NOx的排放濃度。當三次風比例從20%增大到25%時,與均勻型配風方式相比,束腰型配風方式的NOx排放濃度可降低20.5%。

(3) 煤粉粒徑對 NOx排放濃度產生明顯的影響。與設計工況相比,當粒徑降低至50 μm時,NOx的排放濃度可降低14.3%。

(4) 隨著過量空氣系數的減小,爐內整體溫度降低,NOx的排放濃度減小。對所研究的鍋爐,合適的過量空氣系數為 1.1,此時,煤粉燃燒較充分,NOx的排放可降低5.8%。

[1] WANG H, Nakata T. Analysis of the market penetration of clean coal technologies and its impacts in China’s electricity sector[J].Energy Policy, 2009, 37(1): 338-351.

[2] YU Zhao, WANG Shu-xiao, LEI Duan, et al. Primary air pollutant emissions of coal-fired power plants in China: Current status and future prediction[J]. Atmospheric Environment, 2008,42(36): 8442-8452.

[3] 茍湘, 周俊虎, 周志軍, 等. 三次風對四角切圓鍋爐燃燒和NOx排放的影響[J]. 中國電機工程學報, 2008, 28(8): 7-12.GOU Xiang, ZHOU Jun-hu, ZHOU Zhi-jun, et al. Tertiary-air effects on combustion and NOxemission in tangentially fired furnace[J]. Proceeding of the CSEE, 2008, 28(8): 7-12.

[4] Srdjan B, Miroslav S, Dragan T, et al. A numerical study of a utility boiler tangentially-fired furnace under different operating conditions[J]. Fuel, 2008, 87(15): 3353-3361.

[5] 賈艷艷, 畢明樹, 柳智. 煤種對超細煤粉再燃脫硝效率影響的數值研究[J]. 熱能動力工程, 2007, 22(5): 542-548.JIA Yan-yan, BI Ming-shu, LIU Zhi. A numerical study of the influence of coal ranks on reburning based denitration efficiency of superfine pulverized coal[J]. Journal of Engineering for Thermal Energy & Power, 2007, 22(5): 542-548.

[6] Luis D, Cristobal C, Javier P. Numerical investigation of NOxemissions from a tangentially-fired utility boiler under conventional and overfire air operation[J]. Fuel, 2008, 87(7):1259-1269.

[7] Mana C, Gibbinsa J R, Witkamp J G, et al. Coal characterisation for NOxprediction in air-staged combustion of pulverised coals[J]. Fuel, 2005, 84(17): 2190-2195.

[8] 王志剛, 禚玉群, 陳昌和, 等. 四角切圓鍋爐流場偽擴散效應網格的研究[J]. 中國電機工程學報, 2007, 27(5): 22-28.WANG Zhi-gang, ZHUO Yu-qun, CHEN Chang-he, et al. Mesh investigation about crossflow diffusion of computational flow dynamics in tangential combustion flow field[J]. Proceeding of the CSEE, 2007, 27(5): 22-28.

[9] 劉向軍, 徐旭常. 采用不同網格比較偽擴散對四角切圓型爐膛流場計算的影響[J]. 燃燒科學與技術, 1997, 3(2): 114-117.LIU Xiang-jun, XU Xu-chang. Comparison of the influence of pseudo diffusion on the numerical simulation of flow field in a tangential firing furnace with different grid systems[J]. Journal of Combustion Science and Technology, 1997, 3(2): 114-117.

[10] Srdjan B, Miroslav S, Simeon O, et al. Three-dimensional modeling of utility boiler pulverized coal tangentially fired furnace[J]. International Journal of Heat and Mass Transfer,2008, 51(7): 1970-1978.

[11] 張家元, 周孑民, 閆紅杰. 煤粉鍋爐膜法富氧局部助燃技術[J]. 中南大學學報: 自然科學版, 2007, 38(5): 857-862.ZHANG Jia-yuan, ZHOU Jie-min, YAN Hong-jie. Technology of local supporting-combustion by membrane oxygenenrichment for pulverized coal boiler[J]. Journal of Central South University: Science and Technology, 2007, 38(5):857-862.

[12] 閻維平, 劉亞芝, 黃景立. 300 MW四角切圓煤粉鍋爐燃燒和NOx排放的數值模擬[J]. 電站系統工程, 2007, 23(2): 11-13.YAN Wei-ping, LIU Ya-zhi, HUANG Jing-li. Numerical simulation of combustion and NOxgeneration process in a 300 MW tangentially pulverized coal fired boiler[J]. Power System Engineering, 2007, 23(2): 11-13.

[13] SU Sheng, XIANG Jun, SUN Lu-shi, et al. Application of gaseous fuel reburning for controlling nitric oxide emissions in boilers[J]. Fuel Processing Technology, 2008, 90(3): 1-7.

[14] 劉泰生, 周武, 葉恩清. 燃盡風對爐內流動和燃燒過程影響的數值模擬[J]. 動力工程, 2006, 26(1): 116-120.LIU Tai-sheng, ZHOU Wu, YE En-qing. Numerical simulation of the effect of over-Fire air on flow and combustion in furnaces[J]. Power Engineering, 2006, 26(1): 116-120.

[15] LI Kang, Steve T, PENG Jian-xun. Modeling and prediction of NOxemission in a coal-fired power generation plant[J]. Control Engineering Practice, 2004, 12(6): 707-723.

[16] 張頡, 吳少華, 孫銳, 等. 350 MW燃煤鍋爐燃燒過程和NOx排放的數值研究[J]. 哈爾濱工業大學學報, 2004, 36(9):1239-1244.ZHANG Jie, WU Shao-hua, SUN Rui, et al. Numerical study on combustion process and NOxemissions in a 350 MW pulverized coal fired boiler[J]. Journal of Harbin Institute of Technology,2004, 36(9): 1239-1244.

[17] 柳智. 超細煤粉再燃技術降低 NOx的數值模擬[D]. 大連: 大連理工大學化工學院, 2006: 65-66.LIU Zhi. The numerical simulation on micronized coal reburning technology for reducing NOxemission[D]. Dalian: Dalian University of Technology. College of Chemical Engineering,2006: 65-66.)