QYG-1500型葉輪給煤機設備改進

葛永慶,王 宏

(華北電力大學,河北 保定 071051)

華能邯峰發(fā)電廠輸煤系統(tǒng)單路火車卸車線為1套“C”型翻車機系統(tǒng),下方為1個“V”型單側縫隙煤溝,撥料設備為1臺QYG-1500型葉輪給煤機,整套設備于2000年投入使用。在設備使用期間葉輪給煤機多次發(fā)生問題,不僅導致設備無法正常運行,還嚴重影響整套系統(tǒng)翻卸燃煤,給輸煤系統(tǒng)卸煤工作帶來非常大的困難,也給企業(yè)造成經濟損失。

1 設備概況

QYG-1500型葉輪給煤機設備由驅動機構、行走機構、撥煤機構、本機機架、電氣部分組成,適用于單側縫隙煤溝。行走軌道22 kg/m,兩平行軌道間距2 000 mm,行走有效距離為15 m。其中主電機為40 kW,帶動臥式650減速機及傘齒減速機運動;行走電機為9 kW,帶動行星擺線減速機及蝸輪蝸桿減速機運動。設備運行時控制部分為主電機與行走電機同時運轉實現(xiàn)設備功能。

2 存在的問題

設備運行幾年后,葉輪給煤機頻繁發(fā)生運行過程中停在煤溝中間無法開出,葉輪大齒開焊以及傘齒減速機立軸上方軸承損壞的缺陷,嚴重影響設備的安全運行。

3 改進措施

(1) 針對葉輪給煤機頻繁發(fā)生運行過程中停在煤溝中間無法開出的問題,通過現(xiàn)場多次檢查、核實發(fā)現(xiàn):葉輪停止后使用管鉗等工具可以實現(xiàn)葉輪盤車開出煤溝,而且多數(shù)情況下煤溝內無大塊木塊等雜物;自停狀態(tài)下葉輪行走輪與軌道有不定量的間隙。針對這些問題,分析認為葉輪給煤機行走電機、變頻器匹配以及容量存在問題。將變頻器改型為安川品牌,這種變頻器本身沒有力矩保護,可以實現(xiàn)電機的大啟動力矩,解決葉輪自停后電機啟動力矩小而靠盤車可以開出的問題。改進后大大降低葉輪給煤機自停的次數(shù),但沒有避免。隨后對行走軌道標高及間距進行測量,結果如表1所示。

表1 行走軌道標高及間距

從以上數(shù)據(jù)不難看出,葉輪行走軌道存在高低不平,軌道間距變化大,軌道存在彎曲變形的缺陷。針對此問題將葉輪給煤機行走軌道更換,處理后仍不時出現(xiàn)煤溝無雜物情況下自停現(xiàn)象。但自停后反向啟動葉輪大齒轉動方向后可以正常開出。

(2) 針對葉輪大齒開焊的缺陷,經過認真的觀察分析認為:當前使用的葉輪大齒為16Mn材質焊接而成,經過長時間的運行,大齒焊點存在開焊是必然現(xiàn)象。但大齒開焊后端部出現(xiàn)卷曲,大齒本身也存在彎曲變形,這就使葉輪給煤機在正常運行時受到不均勻負載影響,這也是造成葉輪給煤機自停的一個重要原因。因此決定將組合焊接形式的葉輪大齒改進為鑄造形式,這樣從根本上解決葉輪大齒開焊問題,也在一定程度上解決了大齒受力不均造成自停問題。在完成此項工作后,葉輪給煤機在煤溝無雜物時的自停問題得到了徹底的解決。

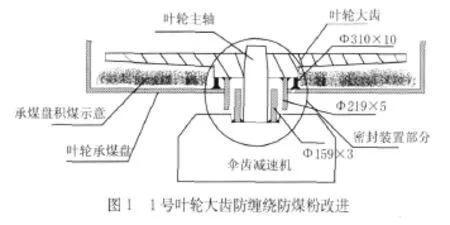

(3) 葉輪給煤機在運行時承煤盤上有大量燃煤,而且傘齒輪減速機輸出軸與承煤盤之間間隙大,一方面由于密封問題導致部分燃煤在大齒擠壓下從傘齒減速機立軸軸封處進入到減速機內,損壞軸承、加速齒輪磨損;另一方面主軸上易纏繞鋼絲繩等雜物,給驅動系統(tǒng)增加負荷,損壞減速機。針對此問題自行設計、安裝了防纏繞及密封改進裝置,對傘齒減速機進行保護,避免發(fā)生惡劣事件。具體的措施:傘齒減速機立軸為錐形軸,上小下大,直軸處直徑150 mm,因此在傘齒減速機端蓋處焊接長190 mm的Φ159×3鋼管,在葉輪六方頭上焊接長185 mm的Φ219×5的鋼管,將葉輪防護罩安裝上后,在葉輪防護罩上焊接55 mm高的Φ310×10的鋼管,再將葉輪六方頭安裝到傘齒減速機立軸上。改進如圖1所示。

改進后,經過近1年的使用觀察,達到了預期的效果,不僅最大限度地優(yōu)化了設備的運行狀態(tài),而且涉及的費用不多,對提高設備可靠性起到了非常重要的作用。