不同驅動方式下表貼式交流永磁電機轉子渦流損耗研究

呂長朋 張立春 李波

(中國船舶重工集團公司712研究所, 武漢 430064)

1 引言

永磁電機因其結構簡單、體積小、效率高等優點,在國防、航空航天、工農業生產和家用電器等方面獲得廣泛的應用。永磁電機主要以交流永磁電機應用為主,根據驅動方式的不同,交流永磁電機可分為正弦波驅動的永磁同步電機(PMSM)和方波驅動的無刷直流電機(BLDCM)。交流永磁電機的損耗可分為銅耗、定子鐵耗、轉子損耗和機械損耗等。對于常見的表貼式永磁電機,轉子損耗主要表現為磁鋼表面的渦流損耗。

一般認為在采用非金屬護套的表貼式交流永磁電機中,由于轉子與定子磁場同步旋轉,另外磁鋼的磁導率接近空氣的磁導率,電樞反應小,與定子的銅損和鐵損相比,轉子渦流損耗很小,因此常忽略轉子中的渦流損耗。事實上,由于交流永磁電機磁路的復雜性,定子齒槽效應、繞組磁動勢的非正弦分布和繞組中的諧波電流所產生的諧波磁勢均可能在轉子中產生損耗,并集中分布于磁極表面區域,這些損耗將導致該區域熱源密度過大,進而引起轉子發熱,造成很高的溫升,會引起永磁體局部退磁[1、5]。目前永磁電機的永磁體多為釹鐵硼等高性能稀土永磁體,這種材料的特點是具有較高的矯頑力和剩磁,但同時也存在電導率大、居里溫度低的缺點,而且傳統的永磁電機設計中對轉子的散熱考慮較少,轉子散熱能力差,這都進一步加劇了永磁體退磁的可能性。因此,在伴隨著交流永磁電機的應用范圍的擴大,轉子渦流損耗問題亦日益引起研究人員的關注。文獻[1]針對表貼式永磁同步電機,通過對電磁場方程的解析求解得到轉子渦流損耗的解析表達式,并通過一個端部系數來等效電機有效長的影響,實驗結果驗證了其解析方法的可行性。文獻[2]針對高速無刷電機,通過有限元分析研究了永磁體分塊和帶銅屏蔽層時轉子結構對轉子渦流損耗的影響。文獻[3]采用二維有限元法針對永磁同步電機的定子鐵耗和磁極渦流損耗進行了計算分析,并將計算結果應用于電機的三維溫度場計算中,分析了兩類損耗對電機溫升的影響,提到合理的驅動方式對定子鐵耗的重要性。本文采用Ansoft有限元軟件,結合外接驅動電路,針對同一臺永磁電機,對正弦波驅動和方波驅動兩種方式下,電機的轉子磁鋼渦流損耗進行了對比分析研究,得出了兩種方式下轉子渦流損耗的變化規律。

2 轉子渦流損耗的有限元計算

根據電磁場理論,可推得磁極內的渦流密度為:

轉子渦流損耗的計算表達式為:

式中:ω為轉差頻率,ω=2πΔf;σ為絕對電導率;A為矢量磁位;J*為渦流密度的共軛。

在進行有限元仿真計算時,電機模型網格的合理剖分非常重要,尤其是在進行渦流分析時。這是由趨膚深度所造成的。趨膚深度是指感應電流允許磁場穿透導體一定的深度。設導體的絕對磁導率為μ,則有以下表達式(δ為趨膚深度)[6]:

為了達到較高的計算精度,在考慮計算機的計算能力的同時,趨膚深度之內有限元網格應剖分的足夠細。

3 轉子渦流損耗有限元仿真結果

下面將以一臺8極永磁電機為例進行仿真研究,其繞組為三相無中點星形連接、相電勢具有一定平頂寬度,線電勢為準正弦波(如圖1所示),額定功率5 kW,額定轉速5000 r/min。

分別對永磁電機在方波與正弦波驅動方式下,轉子磁鋼表面的渦流損耗進行對比仿真研究。方波驅動采用三相導通星形六狀態控制方式,正弦波驅動采用Id=0的控制方式,仿真時不考慮高頻開關損耗。

圖1 某轉速下,對應永磁電機相電勢與線電勢有限元仿真結果

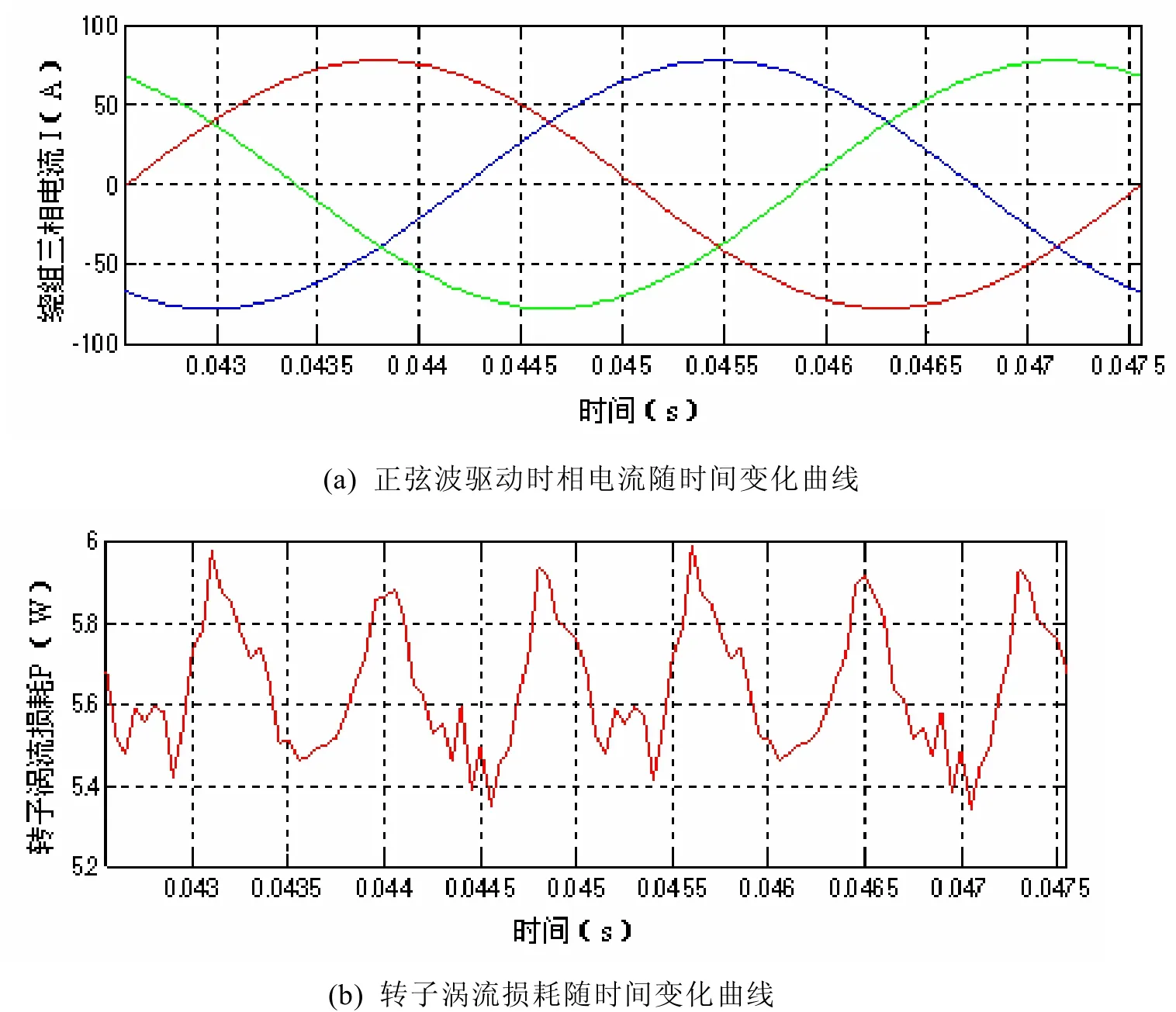

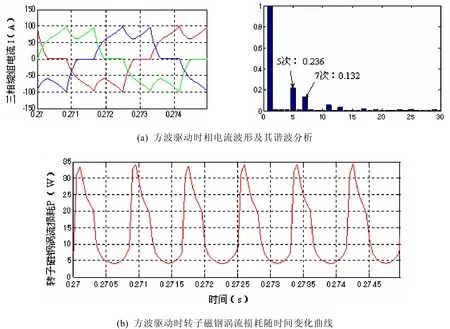

不同驅動方式下,永磁電機的有限元計算結果不同。圖2、圖3分別為某穩態時間段,加載8 N·m,轉速3000 r/min,正弦波和方波驅動時轉子渦流損耗、相電流隨時間變化的有限元仿真結果。

由圖2可以看出,在保持轉矩和轉速穩定的情況下,正弦波驅動時,轉子渦流損耗曲線在一個周期內出現6脈頭的輕微波動,但變化相對較為平穩,基本維持在5.7 W左右波動,波動幅度不大。正弦波驅動時,由于轉子與電樞電流產生的磁場保持同步旋轉,此時的轉子渦流損耗主要來自于由齒槽效應引起的損耗。

從圖3中的相電流諧波分析可以看出,相電流中3 的倍數次諧波已不存在,諧波主要成分是5、 7、11、13等次諧波。5次和11次諧波電流產生的磁動勢反向旋轉,分別以6倍和12倍于轉子角速度相對轉子旋轉;7次和13次諧波電流產生的磁動勢正向旋轉,也分別以6倍和12倍于轉子角速度相對轉子旋轉。諧波磁動勢所產生的磁場在轉子表面產生渦流損耗,進而引起電機的發熱。由圖3(b)可以看出,方波驅動時,轉子磁鋼渦流損耗曲線一周出現了6次大的波動,分析可知,波動由電樞繞組中5、7次諧波電流引起的6倍頻的諧波磁動勢產生的。

圖2 正弦波驅動時有限元仿真結果

圖3 方波驅動時有限元仿真結果

對比圖2、圖3可以看出,方波驅動時,轉子渦流損耗約14 W,遠大于由正弦波驅動所引起的5.7 W損耗。從有限元仿真結果可以看出,相同轉速、相同轉矩情況下,方波驅動時,轉子渦流損耗大于正弦波驅動產生的轉子渦流損耗。

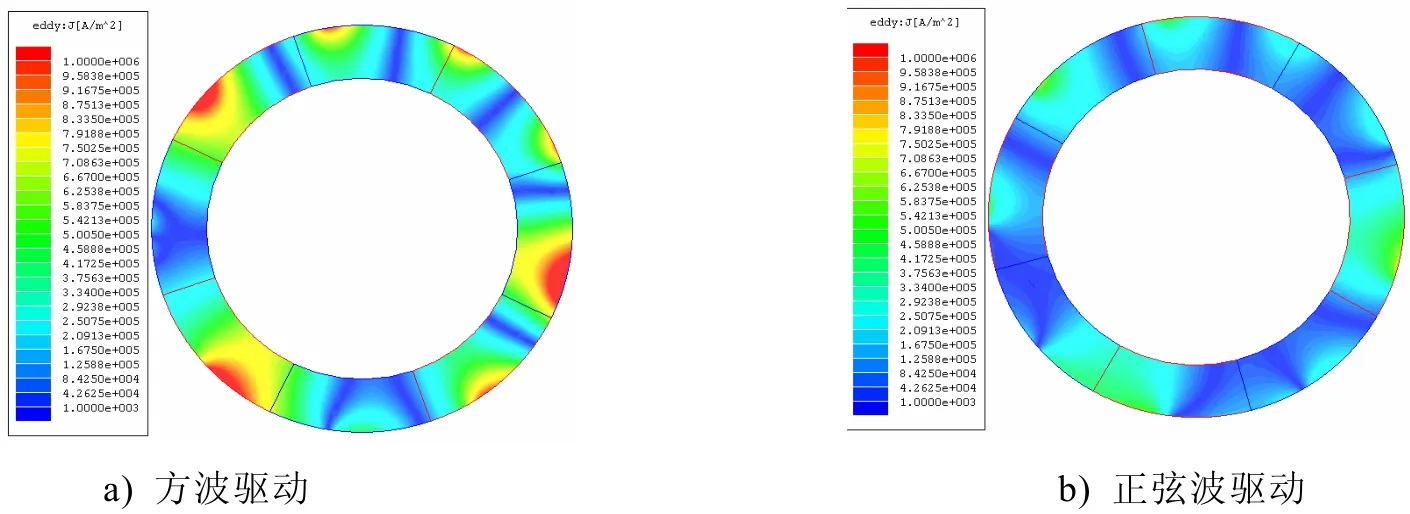

圖4為加載8 N?m,轉速3000 r/min條件下某穩定時刻正弦波和方波驅動時轉子磁鋼表面的渦流密度分布圖。

圖4 不同驅動方式下磁鋼中的渦流密度分布圖

由圖4可以看出,方波驅動時磁鋼表面的渦流密度分布不均,部分區域的渦流密度比較大,大約在 7.91×105A/m2至 1×106A/m2之間。而反觀正弦波驅動時磁鋼表面的渦流密度分布情況,其渦流密度都分布在7×105A/m2以下,渦流密度分布變化也不像方波驅動時那么劇烈。由式2可知,渦流損耗與渦流密度(實部)的平方成正比,因此,方波驅動時磁鋼表面產生的渦流損耗要大于正弦波驅動時產生的渦流損耗,這與前面的分析一致。

以加載8 N·m轉矩為例,保持負載轉矩恒定,永磁電機轉子渦流損耗在不同驅動方式下隨轉速變化的有限元計算結果如圖5所示。

圖5表明,在保持轉矩不變的情況下,兩種驅動方式中,轉子渦流損耗均隨轉速的增大而增大,方波驅動時這一增長變化更為迅速,而隨著轉速的增高,方波驅動產生的轉子渦流損耗也越來越大于由正弦波驅動產生的轉子渦流損耗,這意味著,方波驅動時在較高轉速下若不采取必要措施(譬如提前導通、引入銅屏蔽層等),與正弦波驅動相比,其更容易引起轉子內部的發熱而導致磁鋼的局部退磁。

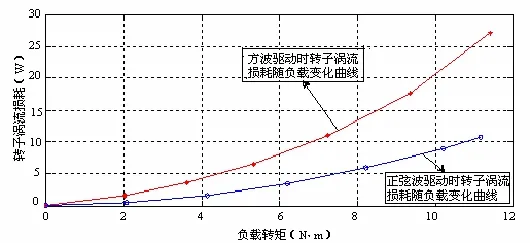

保持轉速3000 r/min不變,永磁電機轉子渦流損耗在不同驅動方式下隨負載變化的有限元計算結果如圖6所示。

圖5和圖6的有限元計算結果表明,不同驅動方式下永磁電機轉子渦流損耗是不同的。正弦波驅動時,轉子渦流損耗主要來自于齒槽效應引起的渦流損耗,其值相對較小,若再對磁鋼進行一些處理,基本可忽略不計;方波驅動時,由于電樞電流中含有較大的諧波電流分量,這些諧波電流通過氣隙磁場在轉子磁鋼表面形成了渦流,隨轉速的增加,諧波電流分量產生的渦流損耗越來越大。

圖5 轉矩8 N·m,不同驅動方式下轉子渦流損耗隨轉速變化曲線

圖6 轉速3000 r/min,不同驅動方式下轉子渦流損耗隨負載變化曲線

4 結束語

本文對在正弦波驅動、方波驅動兩種方式下,永磁電機的轉子渦流損耗進行了對比分析研究。根據分析結果可知,在不同驅動方式下,對于相同的轉速、相同的轉矩,方波驅動時所產生的轉子渦流損耗要明顯大于由正弦波驅動所產生的轉子渦流損耗,而且隨轉速和負載的增大而趨于明顯,因此在從事永磁電機在不同狀況下的應用設計時,應充分考慮轉子渦流損耗所帶來的影響,避免出現磁鋼的發熱和局部退磁等現象。本研究為永磁電機在不同驅動方式下的設計與應用提供了重要的參考依據。

[1]徐永向, 胡建輝, 鄒繼斌. 表貼式永磁同步電機轉子渦流損耗解析計算. 電機與控制學報.2009,(1):63~66.

[2]周鳳爭, 沈建新, 王凱. 轉子結構對高速無刷電機轉子渦流損耗的影響. 浙江大學學報.2008,(9):1587~1590.

[3]張洪亮, 鄒繼斌, 陳霞, 江善林. PMSM定子鐵耗與磁極渦流損耗計算及其對溫度場的影響. 微特電機.2008,(5).

[4]王宗培, 韓光鮮, 程智, 程樹康. 無刷直流電動機的方波與正弦波驅動. 微電機.2002,(6):3~6.

[5]徐永向. 單霍爾傳感器高速永磁同步電機的控制與轉子損耗研究. 哈爾濱工業大學博士論文.2005:79~83.

[6]劉國強, 趙凌志, 蔣繼婭. Ansoft工程電磁場有限元分析. 電子工業出版社. 2006:82~83.